Mga kalamangan at kawalan ng mga drill na ito

Kung ihahambing sa maginoo na electric drill bits para sa pagbabarena ng metal, ang mga bit na ito ay may mga sumusunod na kalamangan:

- Hindi mo kailangang pumili ng isang tool sa kuryente na may isang malakas na drive upang gumawa ng mga butas.

- Ang panloob na mga gilid ng butas ay magaspang, na kung saan ay hindi tipikal para sa iba pang mga uri ng kagamitan.

- Angkop para sa pag-aayos sa mga drill, milling machine, lathes.

- Mataas na pagiging produktibo ng proseso ng pagbabarena.

- Ang isang makabuluhang halaga ng materyal ay kinukunan ng pelikula.

- Mataas na katumpakan ng pagganap ng trabaho kung ginagamit ang mga kagamitan sa pagsentro.

- Minimum na ingay habang nagtatrabaho.

- Ang malaking bilang ng mga gilid ng paggupit ay nagdaragdag ng pagiging produktibo ng singsing na singsing.

- Ang pagbabarena ng malalaking butas ay tumatagal ng mas kaunting oras kaysa sa iba pang mga piraso.

Kasama sa mga kahinaan ang isang mas mataas na gastos, ang kawalan ng kakayahang gumawa ng mga bulag na butas. Ang mga piraso na walang patong na brilyante ay mabilis na naging mapurol.

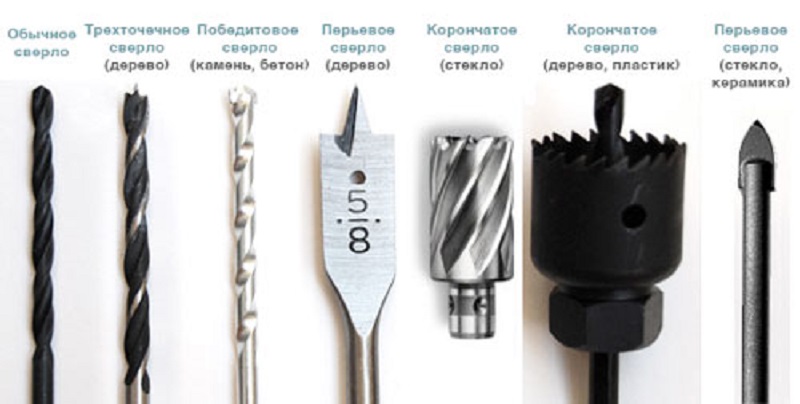

Mga tool sa tatak ng Karnash

Ngayon ay hindi mahirap pumili at bumili ng mga pangunahing drill para sa paglutas ng anumang problemang pang-teknolohikal, dahil ipinakita ang mga ito sa modernong merkado na may iba't ibang mga uri at tatak. Maaari itong maging mga drill bit para sa kahoy, pati na rin ang mas matibay at hindi masusuot na mga tool para sa kongkreto, mga pamutol para sa paggawa ng mga butas sa mga produktong metal at istraktura.

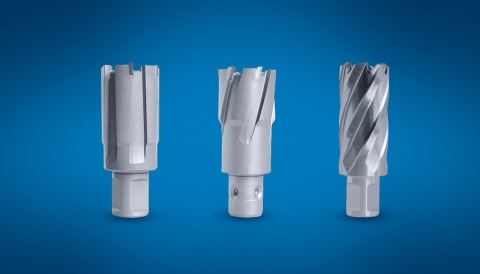

Kabilang sa mga dalubhasa na madalas na gumagana sa mga pangunahing drill, ang mga produktong gawa sa ilalim ng tatak Karnash ay tanyag. Ang pagkalat ng mga pangunahing drills na ito ay pinadali hindi lamang ng kanilang labis na mataas na kalidad, kundi pati na rin ng katotohanan na magagamit sila sa isang malawak na saklaw, bukod sa maaari kang pumili ng isang tool para sa paglutas ng isang tiyak na gawain.

Core drills Karnash

Kaya, sa mga produktong gawa sa ilalim ng trademark na ito, maaaring makilala ng isa ang mga pangunahing drill ng sumusunod na serye:

- Gold-Line, gawa sa high-speed steel HSS-XE, sa ibabaw na inilalagay ang isang patong na lumalaban sa pagsusuot gamit ang teknolohiyang Gold-Tech;

- Ang Hard-Line, ang bahagi ng paggupit na gawa sa mga pagsingit ng karbida na gawa sa Sweden (ang lumalawak na spiral flute ng seryeng ito ng mga pangunahing drills ay pinapasimple ang pagtanggal ng mga chips mula sa processing zone);

- Ang Rail-Line, ang nagtatrabaho na bahagi na kung saan ay nilagyan din ng mga pagsingit ng karbid na may multi-yugto na hasa ng mga gilid ng paggupit (gamit ang mga tool ng seryeng ito, isinasagawa ang pagbabarena ng mga riles ng riles);

- Ang Blue-Line at Blue-Line Pro, na ginagamit para sa pagbabarena ng mga tumigas na riles, cast iron, aluminyo at hindi kinakalawang na asero.

Ano ang hahanapin kapag pumipili ng mga pangunahing drill

Kapag pumipili ng isang pangunahing drill, dapat isaalang-alang ang mga sumusunod na parameter:

- ang serye kung saan nabibilang ang instrumento;

- nagtatrabaho diameter;

- tigas ng bahagi ng pagtatrabaho;

- ang pinakadakilang lalim ng pagbabarena;

- ang laki ng shank kung saan naka-install ang drill sa chuck ng kagamitan;

- layunin (anong uri ng metal ang maaaring maproseso sa tool na ito);

- pamamaraang nakasentro;

- ang antas ng pagkamagaspang na maaaring makamit ng drill.

Ang maliit na lapad ng mga ngipin ng korona na ito (tungkol sa 4 mm) ay nagbibigay-daan sa paggamit ng mga tool sa kamay

Naturally, ang mga tampok na disenyo ng core drill ay dapat ding isaalang-alang, kung ito ay ganap na gawa sa high-speed steel o nilagyan ng mga brazed insert ng karbid.

Kung ang isang pamutol ng korona para sa metal ay kinakailangan para sa masinsinang paggamit at paglutas ng mga kumplikadong problema sa teknolohikal, mas mahusay na bigyan ng kagustuhan ang mga produkto mula sa napatunayan na mga tagagawa ng Europa. Ang nasabing tool, bagaman nagkakahalaga ito ng higit sa mga katulad na drills mula sa mga tagagawa ng Asyano at Tsino, ay nakikilala sa pamamagitan ng labis na mataas na resistensya sa pagsusuot at makapaglingkod nang mahabang panahon nang hindi binabago ang mga orihinal na katangian.Bilang karagdagan, ang paggamit ng isang kalidad na core drill ay nagbibigay-daan para sa mas mataas na pagiging produktibo sa pagproseso ng metal.

Mga uri ng mga korona para sa metal

Ginagamit ang core drill para sa pagbabarena ng parehong maliliit na butas na may diameter na 12 millimeter o higit pa, at mga butas na may diameter na 200 millimeter o higit pa. Maraming iba't ibang mga pag-uuri ng mga drill, depende sa tumutukoy na parameter.

Ayon sa uri ng tool o machine para sa pag-install kung saan inilaan ang drill, nahahati sila sa mga sumusunod na kategorya:

- Mga korona sa drill - magkaroon ng isang cylindrical o hex shank, na idinisenyo para sa pagpoproseso ng sheet o makapal na pader na metal, karaniwang limitado sa isang diameter na hanggang 50-65 millimeter.

- Ang mga drills para sa trabaho sa mga magnetic drilling machine, mayroong naaangkop na uri ng shank, ay nakikilala sa pamamagitan ng pagtaas ng mga tagapagpahiwatig ng lakas.

- Ang mga bit para sa pag-install sa maginoo boring machine ay may isang karaniwang disenyo at naiiba sa uri ng shank.

Depende sa disenyo at materyal ng paggawa, ang mga korona para sa drilling metal ay nahahati sa mga sumusunod na uri:

Ang isang tool na gawa sa high-speed tool steel ay walang karagdagang pag-surf sa nagtatrabaho na bahagi o isang hardening coating, nakakamit ang mga pag-cut ng mga katangian dahil sa mga katangian ng lakas ng metal at isang tiyak na hasa ng ngipin

Ang mga korona na ito ay maaaring muling pahigpitin, ngunit mahalaga na mapanatili ang orihinal na anggulo ng profile ng ngipin.

Ang mga piraso na gawa sa mga bakal na may mababang mga katangian ng lakas, ngunit ang pagkakaroon ng karbid sa ibabaw ng gilid ng paggupit. Ang kanilang kawalan ay ang kakulangan sa muling pagpapahasa ng ngipin.

Ang mga mas malalaking diameter ay magiging mas mura kaysa sa HSS ng mga katulad na diameter.

Mga kapaki-pakinabang na Tip

Narito ang ilang mga alituntunin upang matulungan kang makamit ang tama at mataas na pag-drill sa pagganap.

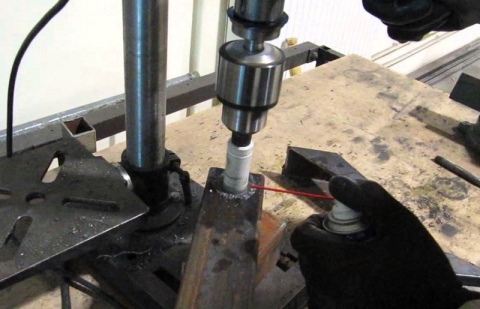

1. Isentro nang tama ang drill.

Markahan ang butas kasama ang mga marka (huwag gamitin ang ejector pin para dito), ilagay ang ejector pin sa recess at i-on ang magnet. Pagkatapos nito, suriin muli ang posisyon ng pin, dahil nangyayari na kapag ang magnet ay nakabukas, gumagalaw ang tripod.

Napakahalaga ng pag-aayos ng drilling point para sa mga diameter na 12 - 15 mm. Para sa mas malaking mga diametro ito ay lubos na inirerekomenda.

2. Pumili ng isang bilis.

Ang pagpili ng tamang bilis ng pag-ikot ay napakahalaga

Bigyang-pansin ang kawalan ng kakayahan ng pagtatrabaho nang labis sa inirekumendang bilis. Ang minimum na pinapayagan na bilis ay humigit-kumulang na 25% na mas mababa kaysa sa inirekumenda

Ang mga drills ng Carbide ay mas sensitibo sa labis na mababang bilis, na nagreresulta sa mas mataas na panginginig at pag-chipping ng ngipin. Ang HSS at mga bakal na bakal na drill kapag ang mga inirekumendang halaga ay lumampas ng higit sa 20%.

3. Ilapat ang tamang feed.

Kapag nagsisimula sa pagbabarena, bawasan ang rate ng feed ng kalahati ng inirekumenda (tingnan ang talahanayan sa ibaba). Tandaan na ang labis na presyon sa drill ay hindi magpapataas ng bilis - gumamit ng mga carbide drill at high speed machine upang madagdagan ang pagiging produktibo. Kung kailangan mong maglapat ng makabuluhang puwersa, ang drill ay maaaring mapurol o ang materyal na na-drill ay masyadong matigas.

| Materyal | Bilis ng paggupit, mm / min | Rate ng feed, mm / rev |

| Struktural na bakal 50 kp / m2 | 40 – 60 | 0,08 – 0,12 |

| Steel 50-70 kp / m2 | 30 – 50 | 0,08 – 0,12 |

| Hindi kinakalawang na Bakal | 18 – 45 | 0,08 – 0,10 |

| Cast iron | 65 – 95 | 0,12 – 0,20 |

| Mga metal na hindi pang-ferrous, aluminyo | 100 – 550 | 0,22 – 0,45 |

| Espesyal na mga haluang metal | 10 – 30 | 0,05 – 0,08 |

4. Kontrolin sa panahon ng pagbabarena

Kung ang makina ay hindi nilagyan ng isang chipbreaker, pana-panahong alisin ang drill at linisin ito ng mga chips. Sa kasong ito, dapat kang gumamit ng isang espesyal na kawit. Ang pagbabarena ng mga light material ay tapos na sa isang hakbang.

Kapag ang pagbabarena ng mga butas na mas malalim sa 15-20 mm, sumunod sa mga sumusunod na panuntunan:

- sa pag-abot sa lalim na 15-20 mm, alisin ang drill mula sa butas at linisin ang mga shavings mula dito;

- punan ang butas ng butas ng grasa;

- mag-drill sa isang mababang feed hanggang sa muling lumitaw ang mga chips sa labas;

- gawin itong lahat muli.

5. Paglalapat ng mga pampalamig na pampadulas (coolant)

Mahalagang gumamit ng mahusay na kalidad ng mga pampalamig na pampadulas sa panahon ng pagbabarena. Bilang isang patakaran, ginagamit ang mga likido - coolant

Ang paggamit ng mga drills na may DURABLUE patong nang walang paggamit ng coolant ay pinapayagan, ang buhay ng serbisyo ng mga drills sa kasong ito, sa paghahambing sa parehong mga kondisyon, ngunit sa paggamit ng coolant, ay nabawasan. Kapag ang mga butas sa pagbabarena na may diameter na higit sa 37 mm, ang paggamit ng cutting fluid ay masidhing inirerekomenda sa anumang kaso.

Ang sapat na paglamig ay lalong mahalaga kapag ang pagbabarena ng mga hard-to-cut at mga materyales na lumalaban sa init, hindi kinakalawang na asero. Sa mga kasong ito, ayusin ang para sa isang supply ng coolant mula sa loob at labas.

6. Kung ang core ay natigil sa loob ng drill

Ang dahilan para sa malagkit ng core sa loob ng drill ay karaniwang:

- masyadong maraming presyon sa panahon ng trabaho;

- kulang o hindi sapat na paglamig;

- maling napiling bilis ng pag-ikot:

- magsuot ng drill;

- isinusuot ng ejector spring o baluktot na ejector pin.

Kadalasan ang core ay nahuhulog nang mag-isa matapos itong lumamig. Sa anumang kaso, huwag maglagay ng makabuluhang pagsisikap sa pagkuha nito:

- subukang unang ilabas ito, alog ito nang bahagya gamit ang iyong kamay (magsuot ng guwantes upang hindi maputol ang iyong sarili);

- pangalawa, gamit ang isang awl o distornilyador, pantay-pantay mula sa lahat ng panig, gaanong pag-tap sa isang martilyo (tingnan ang pigura).

- maaari mo ring alisin ang drill at gaanong i-tap ang pin sa isang matigas na ibabaw.

7. Mga materyales sa pagbabarena na may mga hindi parallel na eroplano

Ang pangunahing panganib ay ang exit ng drill, kaya bawasan ang feed bago makumpleto ang pagbabarena. Inirerekumenda rin na gumamit ng HSS o mga drill ng bakal na pulbos.

Kapag gumagamit ng mga machine na may awtomatikong feed, ilipat ang mga ito sa manu-manong.

Saan sila ginagamit

Ang mga drills ng ganitong uri ay maaaring magamit sa kagamitan na may mababang lakas. Halimbawa, ang paggamit ng isang magnetikong makina, na ang lakas ay nag-iiba mula 800 hanggang 1000 kW. Kung gumamit ka ng isang hole drill dito, maaari kang makakuha ng isang butas na may diameter na 30 hanggang 35 mm. Kung ang isang twill drill ay ginagamit sa ilalim ng parehong mga kondisyon, pagkatapos ay sa parehong lakas ang butas ay magiging mas maliit.

Ang pagtatrabaho sa mga naturang drills ay hindi nangangailangan ng labis na pisikal na pagsisikap at espesyal na paghahanda, at ang kawastuhan at kalidad ng mga naka-machining na ibabaw ay magiging mas mataas, dahil ang pagkamagaspang ng butas ay nabawasan. Posibleng gumawa ng mga magkakapatong na butas. Sa panahon ng operasyon, sa pamamagitan lamang ng mga butas ang nakuha.

Sa panahon ng operasyon, ang mga drills ay naglalabas ng isang minimum na ingay. Sa kanilang tulong, kasama ng iba pang mga tool, maaari kang:

- magsagawa ng pagproseso ng multi-tool;

- makakuha ng mga butas sa mga istraktura ng kongkreto at bato, mga ceramic tile at natural na bato;

- magsagawa ng pahalang na pagbabarena para sa pagtula ng mga linya ng utility.

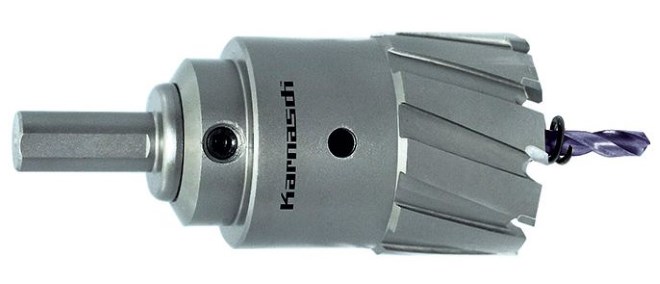

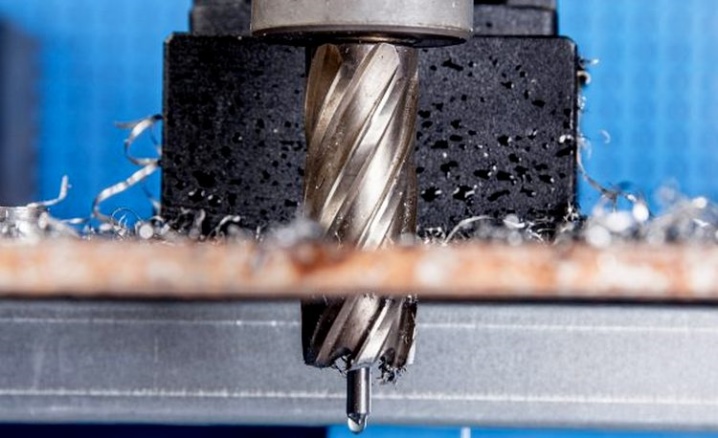

Aparato

Ang isang pangunahing drill ay tinatawag ding isang guwang o ring drill, dahil mukhang isang guwang na silindro. Ginamit para sa pagbabarena ng mga recess ng bilog sa mga produktong metal at kahoy. Sa panahon ng pagpapatakbo, tinatanggal ang materyal sa paligid ng paligid ng butas, naiwan ang mga residu ng pagbabarena sa gitna. Ang mga drills na ito ay isang mahusay na kahalili sa mga mamahaling pagpipilian na may mababang kahusayan.

Ang mga drills ay nailalarawan sa pamamagitan ng mataas na pagganap, magkaroon ng isang medyo kumplikadong pagsasaayos, na binubuo ng isang shank, pagkonekta ng mga tornilyo, isang pilot drill at ang gumaganang korona mismo. Upang tipunin ang isang istraktura mula sa mga elementong ito, kinakailangan upang magsingit ng isang pilot drill sa isang metal shank at kumonekta sa mga tornilyo. Pagkatapos ang drill na may shank ay naka-install sa korona, at ang nagresultang istraktura ay naayos.

Salamat dito, ang tool ay may mahabang buhay sa serbisyo na may mataas na kawastuhan sa pagbabarena. Ang lahat ng mga pamantayan ng kalidad at sukat ng mga pangunahing drills ay ipinahiwatig sa kaukulang GOST.Ang kabiguang sumunod sa mga pamantayang ito ay maaaring parusahan ng batas.

DIY korona sa kahoy

Ang sinumang master ay maaaring harapin ang isang sitwasyon kapag ang isang drill ng isang angkop na diameter ay wala sa kamay. Para sa trabaho na hindi nangangailangan ng mataas na katumpakan at kawastuhan, isang kahoy na korona para sa isang outlet ay maaaring gawin nang nakapag-iisa sa loob ng ilang oras. Ang listahan ng mga materyales ay minimal: isang metal na tubo ng kinakailangang lapad, isang "kamao" mula sa isang bisagra ng pinto, isang drill, isang tornilyo, isang parihabang plato ng bakal.

- Sa "kamao" sa tulong ng isang vise, kinakailangan upang mag-drill ng isang butas na naaayon sa diameter ng drill.

- Sa gilid ng "kamao" sa layo na hindi bababa sa 1 cm mula sa gilid, gumawa ng isa pang sinulid na butas para sa pag-aayos ng tornilyo.

- Kasama ang gilid ng tubo, gamit ang isang gilingan, kinakailangan upang gumawa ng mga pagbawas na gumaya sa mga ngipin.

- Weldeng isang plato sa likod ng tubo, sa gitna nito gumawa ng isang butas para sa drill.

- Upang tipunin ang istraktura, isang drill ay ipinasok sa "kamao" at naayos na may isang tornilyo. Ang mas mababang bahagi ng drill ay umaangkop sa korona, at ang itaas na bahagi sa chuck ng tool (drill o distornilyador).

Katangian

Ang core drill ay lumitaw noong unang bahagi ng 1970s at naimbento ni Diz Haugen. Sa una, ang mga naturang drills ay hindi napansin ng mga tao at hindi pinansin. Inalok ni Haugen ang kanyang imbensyon sa iba't ibang mga tagagawa, ngunit hindi sila nagpakita ng interes sa kanya. Ang mga ordinaryong tagagawa lamang ng metal ang nagkainteres at nagpasyang subukan ang kaalamang kilos.

Sa oras na iyon, ang mga drilling machine ay ginamit ng mga ordinaryong drill, na nakikilala ng isang malaking masa, at hindi bababa sa dalawang manggagawa ang kinakailangang magtrabaho. Sa panahon ng operasyon ng pagbabarena, maraming mga abala, at kung minsan ay itinapon ang manggagawa sa istraktura. Matapos iminungkahi ni Haugen ang core drill, isang mas magaan na konstruksyon ng drill ang nilikha, na tumimbang ng halos 13 kg.

Ano ang isang pangunahing drill? Ang pangalang ito ay tumutukoy sa isang guwang na pagkakabit o nozzle na may hugis ng isang walang laman na silindro sa loob, na idinisenyo upang gumana sa mga di-ferrous na metal at bakal. Ang mga core drills ay dinisenyo sa isang paraan na ang recess ay pinutol sa metal lamang kasama ang tabas nito, para dito hindi na kailangang gumamit ng kagamitan na may mataas na lakas.

Sa pamamagitan ng pagbabarena ng naturang drill, maaari kang makakuha ng isang butas na may mahusay na pagkamagaspang sa panloob na bahagi. Napakahirap makamit sa mga katulad na dinisenyong tool. Ang mga fixture ng ring ay ginagamit sa iba't ibang uri ng kagamitan, at ang mga ito ay hindi lamang pagbabarena, kundi pati na rin ang mga milling at pag-on na machine.

Maaari mo ring gamitin ang mga ito kasabay ng iba pang mga tool, iyon ay, magsagawa ng pagproseso ng multi-tool. Pinapayagan ka ng drill na ito na alisin ang isang malaking halaga ng metal na pinoproseso nang sabay-sabay. Salamat sa ang katunayan na ang mga cutter ng singsing ay gawa sa mataas na lakas at mataas na bilis na bakal, ang gawain ay isinasagawa sa mataas na bilis at maximum na kawastuhan. Sa panahon ng pagpapatakbo, ang mga cut ng annular ay may kaunting ingay, at maraming bilang ng paggupit sa bahagi ng pagtatrabaho nito na matiyak ang mataas na pagiging produktibo ng tool na ito.

Mayroong dalawang uri ng naturang mga drills para sa metal: ito ang mga ngipin ng HSS at mga piraso ng karbida na tipped. Ang mga piraso ng ngipin ay hindi gaanong mabubunga at mas mura, at gawa sa mga materyal na karbid, na idinisenyo upang gumana nang mas mataas ang bilis at ginagamit para sa pagbabarena ng karbid at mga mataas na steel ng chromium.

Ang pinaka-badyet ay mga bimetallic bits para sa metal, ang kanilang bahagi sa paggupit ay gawa sa isang mabilis na hiwa, at ang pangunahing katawan ay gawa sa simpleng istruktura na bakal. Kung ikukumpara sa maginoo na drills, ang mga katapat ng korona ay may medyo mataas na gastos.

Para saan ang mga ito

Ang mga core drills ay malawakang ginagamit upang makagawa sa pamamagitan ng mga butas sa sheet metal, kahoy, plastik, drywall, playwud, chipboard. Ang simpleng teknolohiya ng pagbabarena ng malalaking diameter, na may pinakamaliit na posibleng paggamit ng puwersa, ay gumawa ng mga drills na ito na isang kailangang-kailangan na tool hindi lamang para sa mga nabanggit na materyales, kundi pati na rin para sa iba pang mga uri ng trabaho. Ginagamit ang mga drills para sa mga espesyal na layunin para sa:

- pagkuha ng mga butas ng tamang hugis sa kongkreto at bato na mga istraktura ng gusali;

- pagbabarena ng mga ceramic tile, natural na bato, sheet glass at iba pang mga marupok na materyales;

- pahalang na pagbabarena kapag naglalagay ng mga linya ng utility;

- paggawa ng mga patag na bilog at mga blangko ng cylindrical nang hindi lumiliko.

Para sa mga ito, sa ilang mga kaso, ang disenyo ng drill (drill) ay nagbibigay para sa pagpapahaba ng gumaganang bahagi nito sa pamamagitan ng pagdaragdag ng mga naaangkop na pagsingit.

Para sa pagtatrabaho sa kongkreto, ang ginagamit lamang na brilyante na pinahiran o brazed core drills. Mayroong 2 mga pangkat dito:

C1 - ang korona ay makatiis ng pag-load sa panahon ng operasyon hanggang sa 5 MPa.

C2 - ang korona ay makatiis ng pag-load sa panahon ng operasyon hanggang sa 2.5 MPa.

Batay sa kagamitan na mayroon ka, sulit na piliin ang pangkat ng korona mismo.

Drills TL300 mula sa RUKO

Ang TL300 drills na ginawa sa ilalim ng trademark ng RUKO ay kilala sa domestic consumer. Ang drill ng saklaw ng modelo na ito ay maaaring mapili para sa abot-kayang gastos, pati na rin ang mataas na kalidad at pagiging maaasahan. Ang mga drills ng seryeng ito, na may isang pinasadyang point alinsunod sa pamantayan ng DIN 1412C, ay ginawa na may diameter na higit sa 3 mm. Ang TL300 drills ay pinahigpit sa 130 degree, at ang mga piling modelo sa seryeng ito ay maaaring pinahiran ng titanium nitride, titanium aluminium nitride at iba pang mga materyales.

Mga drills ng trademark ng RUKO

Ang mga modelo ng seryeng ito ay nabibilang sa kategorya ng maraming layunin, ngunit ang kanilang pinakamainam na mga katangian ay angkop para sa pagbabarena ng mga metal na madaling kapitan ng pagbuo ng daluyan hanggang mahabang mga chips.

Ang mga modelo ng seryeng ito (HSS-G) ay pinakamainam para sa pagbuo ng mga butas sa mga bahagi na gawa sa carbon, pati na rin ang cast iron, tanso at aluminyo na haluang metal.

Ang mga modelo ng HSS-EE, bilang karagdagan sa mga metal sa itaas, ay maaari ding mapili para sa mga acid na lumalaban sa asero. Kahit na mas maraming nalalaman ang mga modelo ng drill ng HSS-G TiN at HSS-G TiAIN, na maaaring mapili para sa pagbabarena ng mga titanium at titanium alloys.