Mga pangunahing error sa pag-install

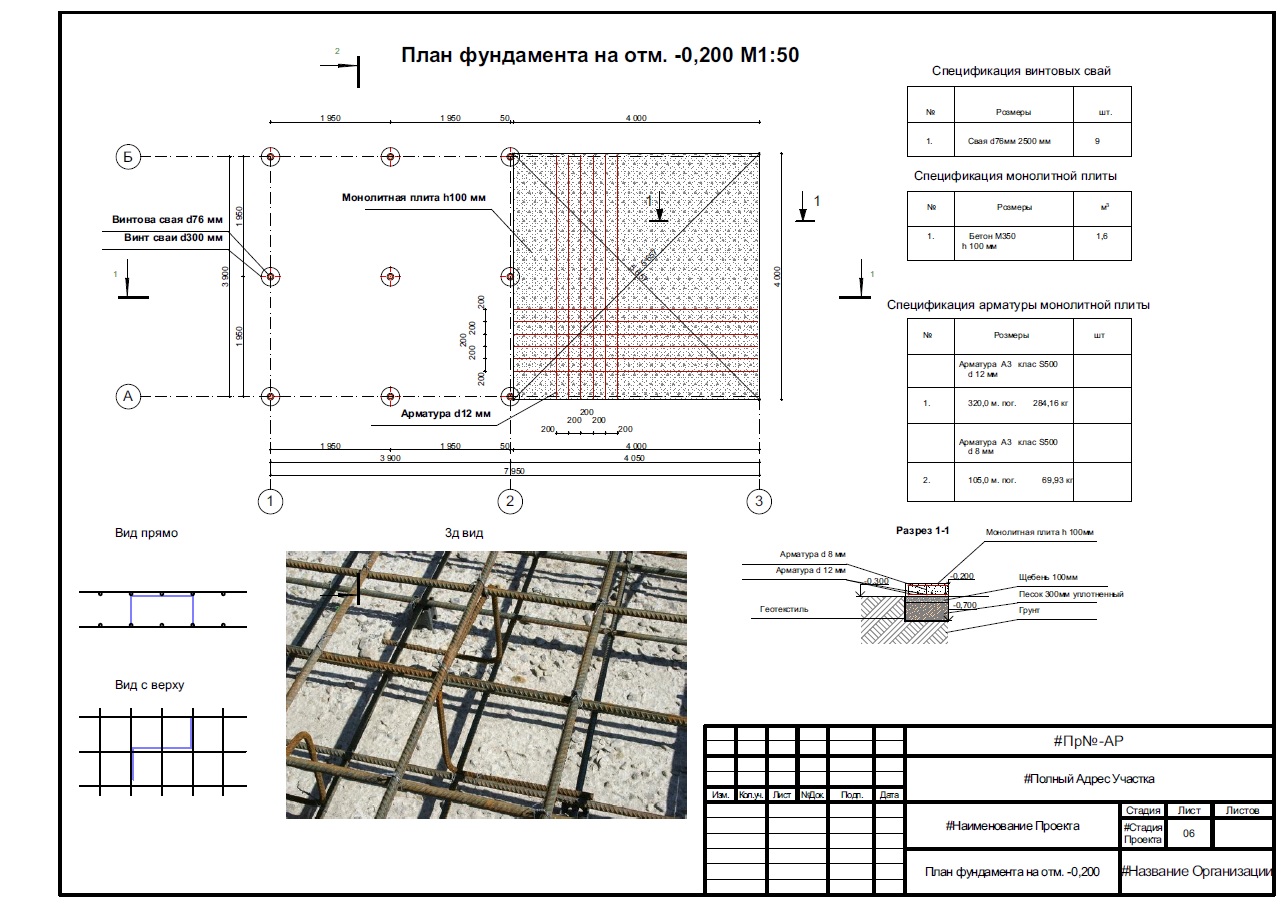

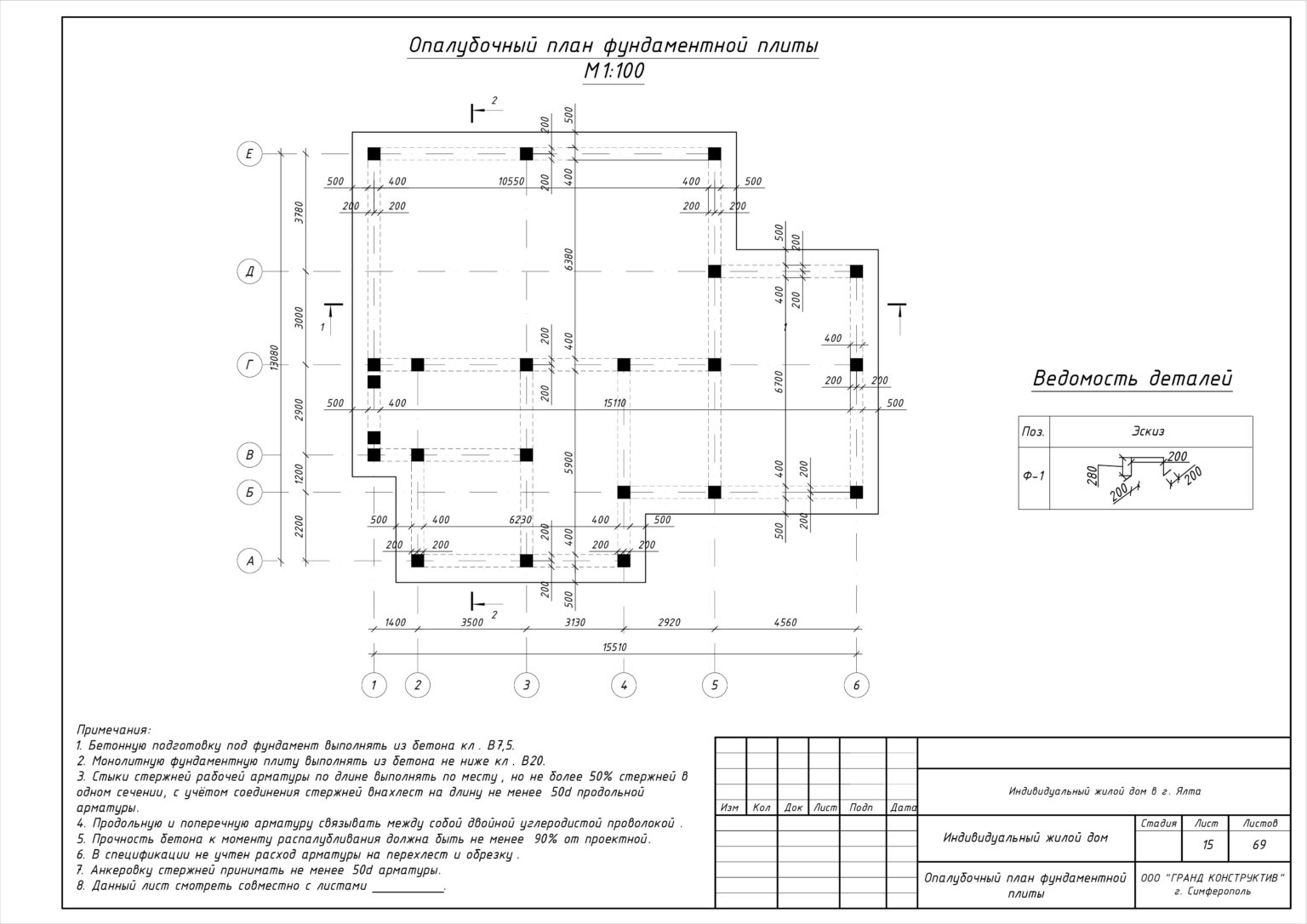

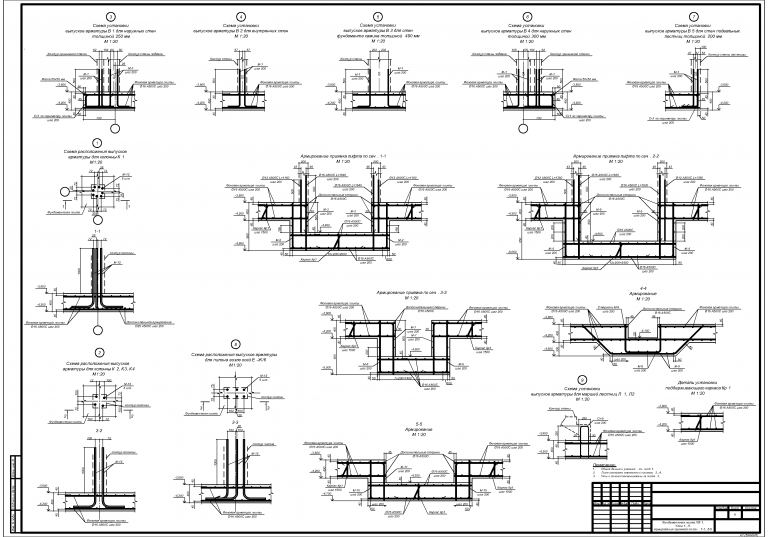

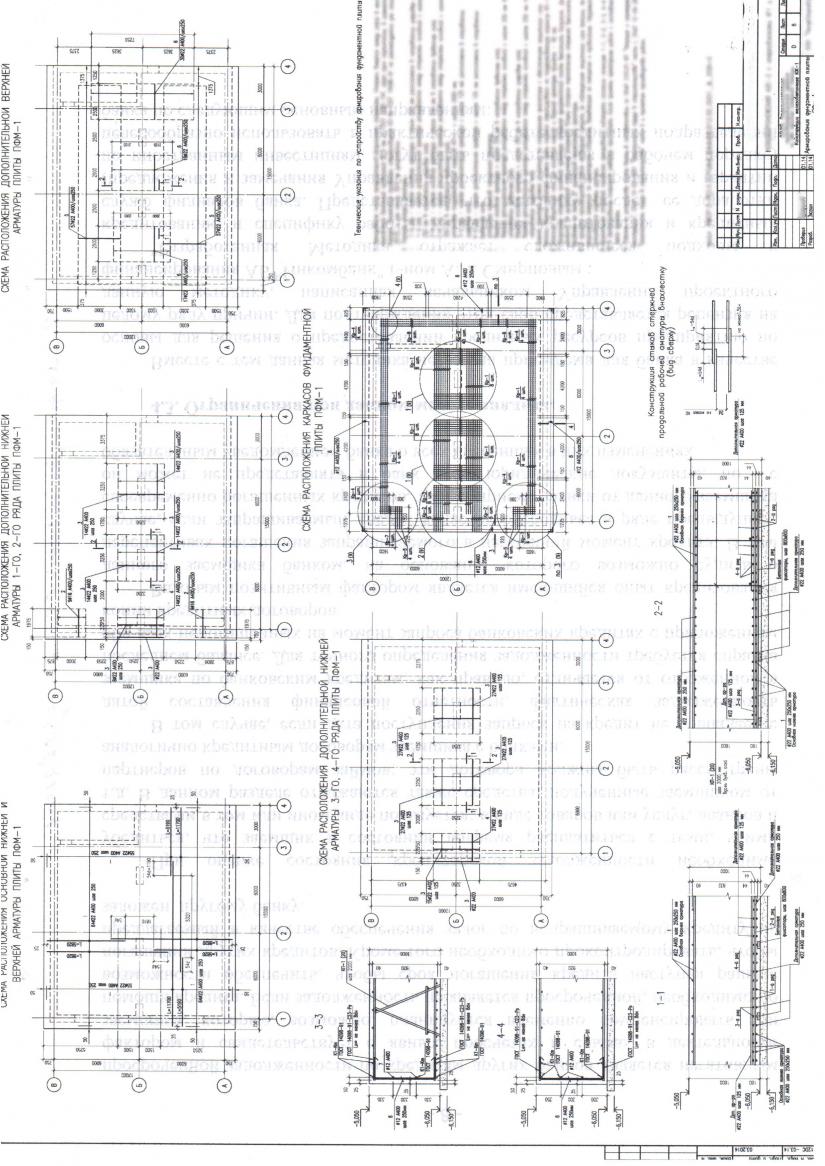

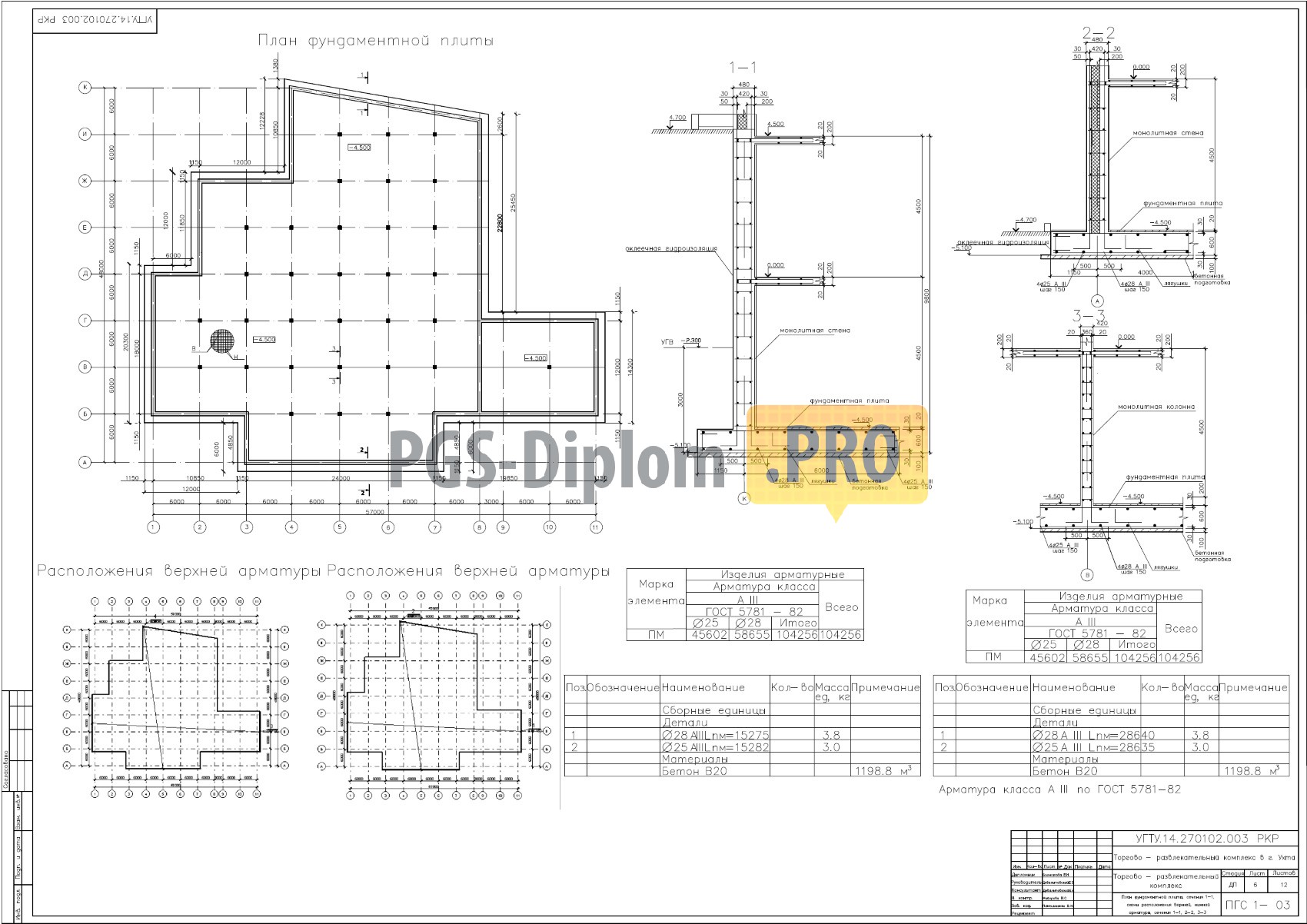

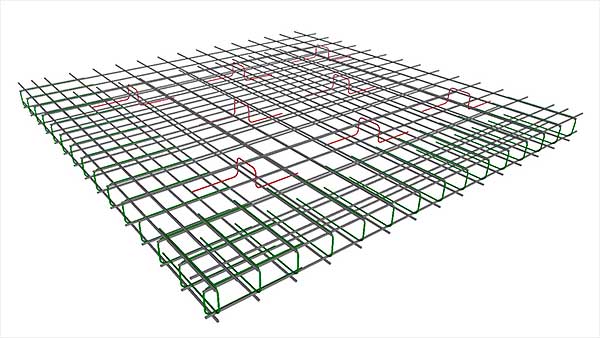

Kapag ginaganap ang pampalakas ng pundasyon ng slab, ang scheme ng pampalakas ay iginuhit nang mahigpit na naaayon sa mga teknolohiya.

Iminumungkahi namin na pamilyar ka sa iyong sarili sa Paano gumawa ng isang pundasyon mula sa mga gulong para sa isang paliguan gamit ang iyong sariling mga kamay: isang diagram, mga tagubilin sa video

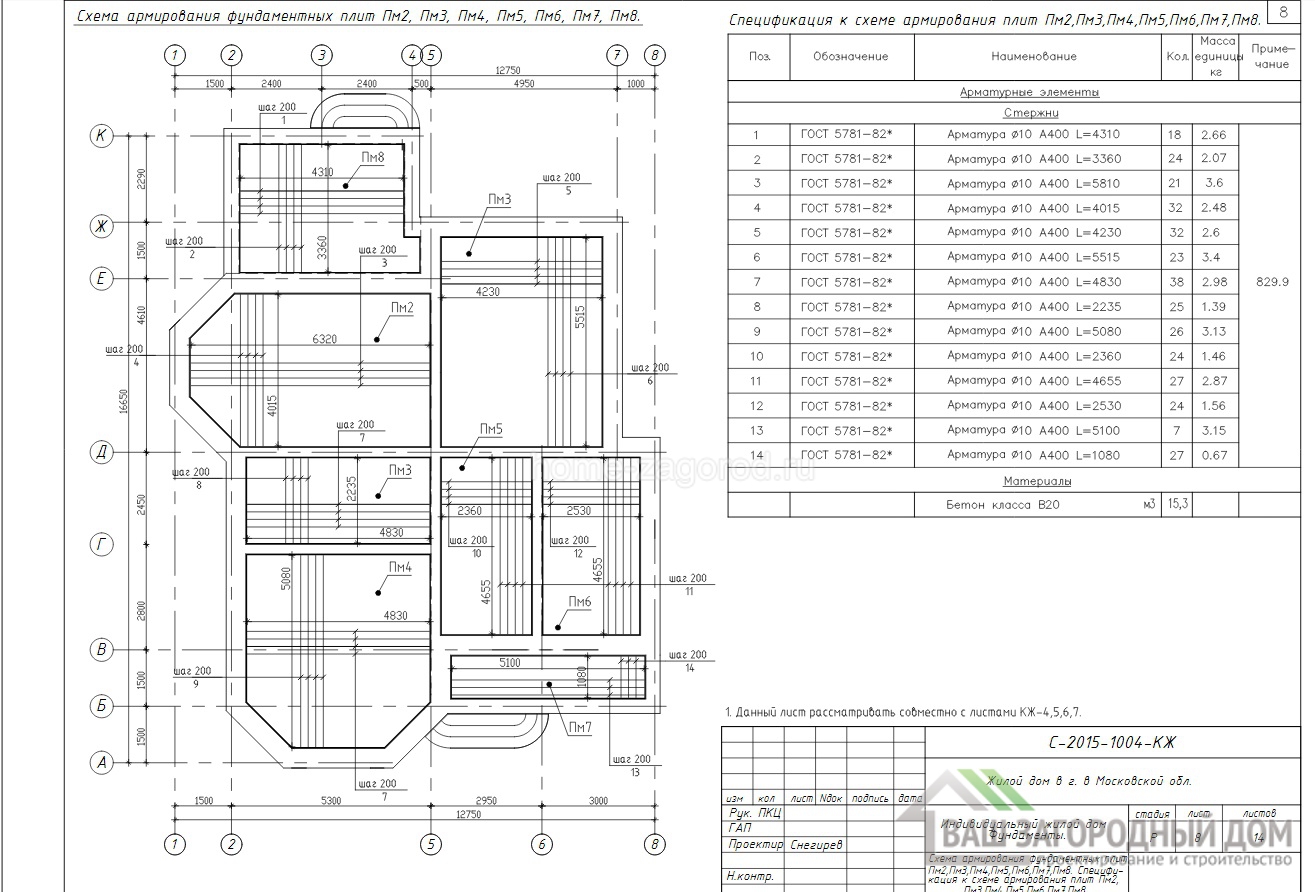

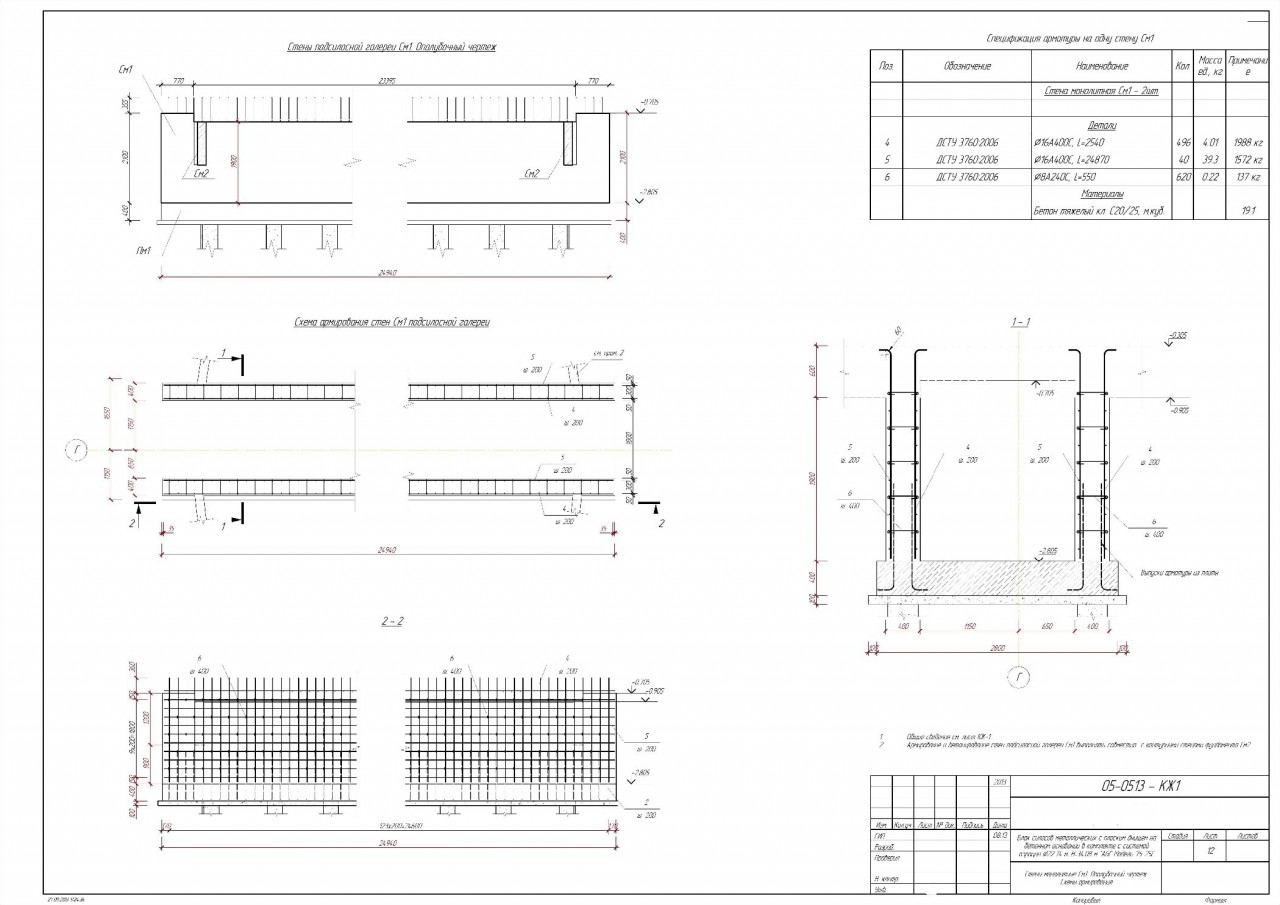

Kung ang pangangailangan ay lumitaw, ang pamamaraan na ito ay maaaring ipalagay ang isang hindi pantay na pamamahagi ng mga rod. Ang mga lugar kung saan ang pag-install ng mga load na may panloob na mga partisyon at mga haligi (punching zones) ay pinlano ay napapailalim sa karagdagang pampalakas.

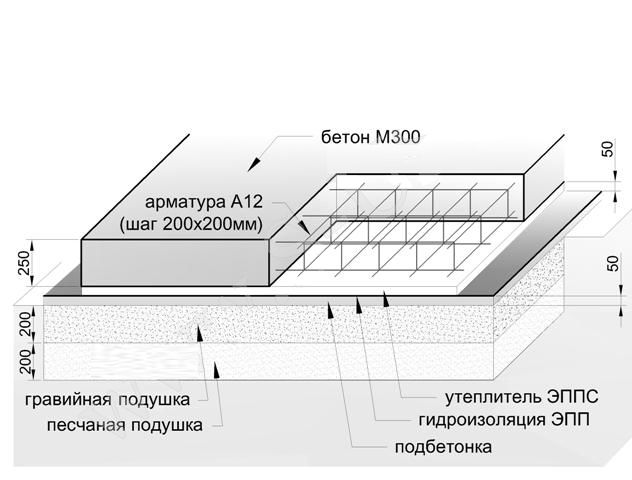

Ang pampalakas ay inilalagay sa isang layer kung ang kapal ng slab ay hindi hihigit sa labinlimang sentimetro. Sa ibang mga kaso, inirerekumenda na ayusin ang isang nagpapatibay na hawla.

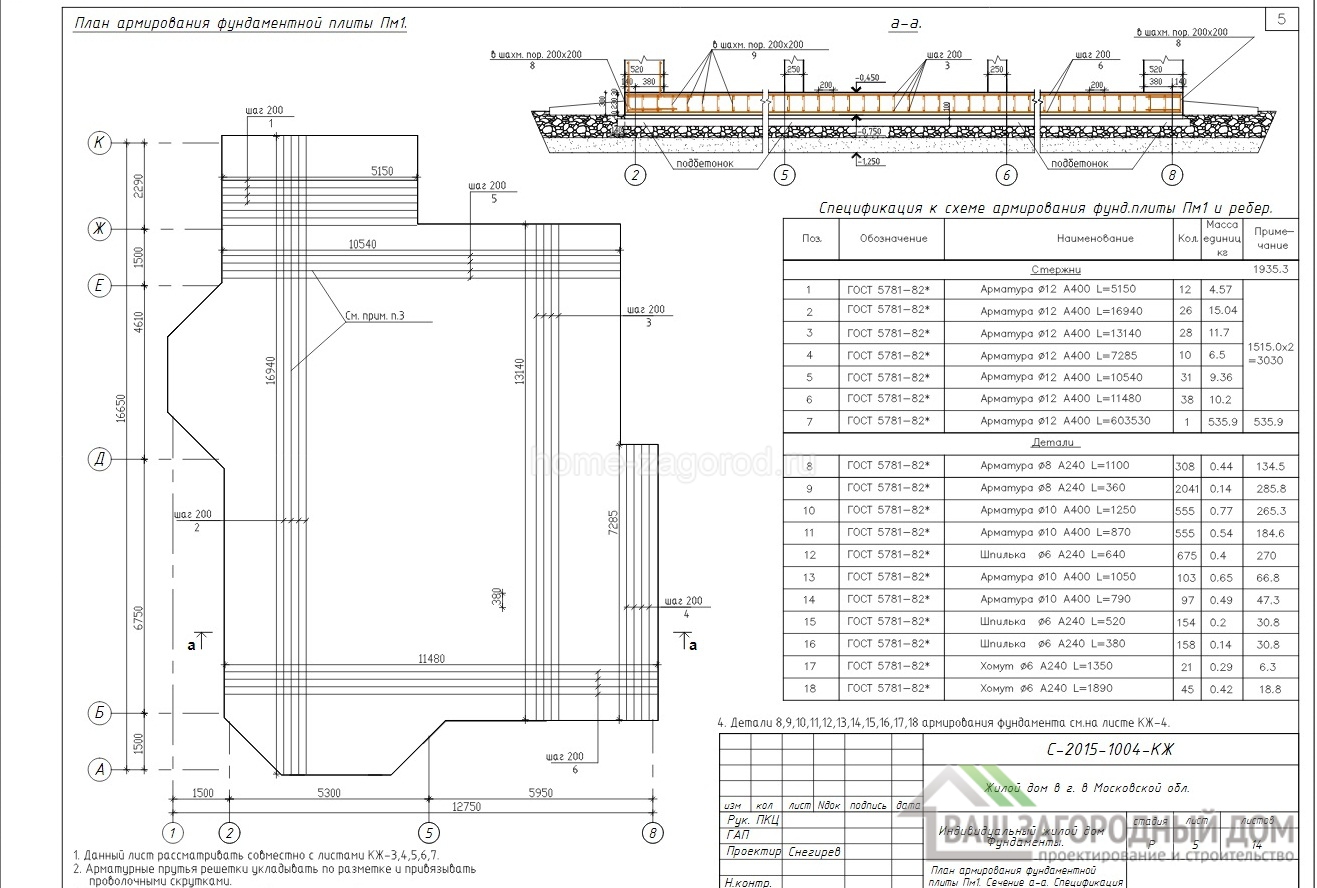

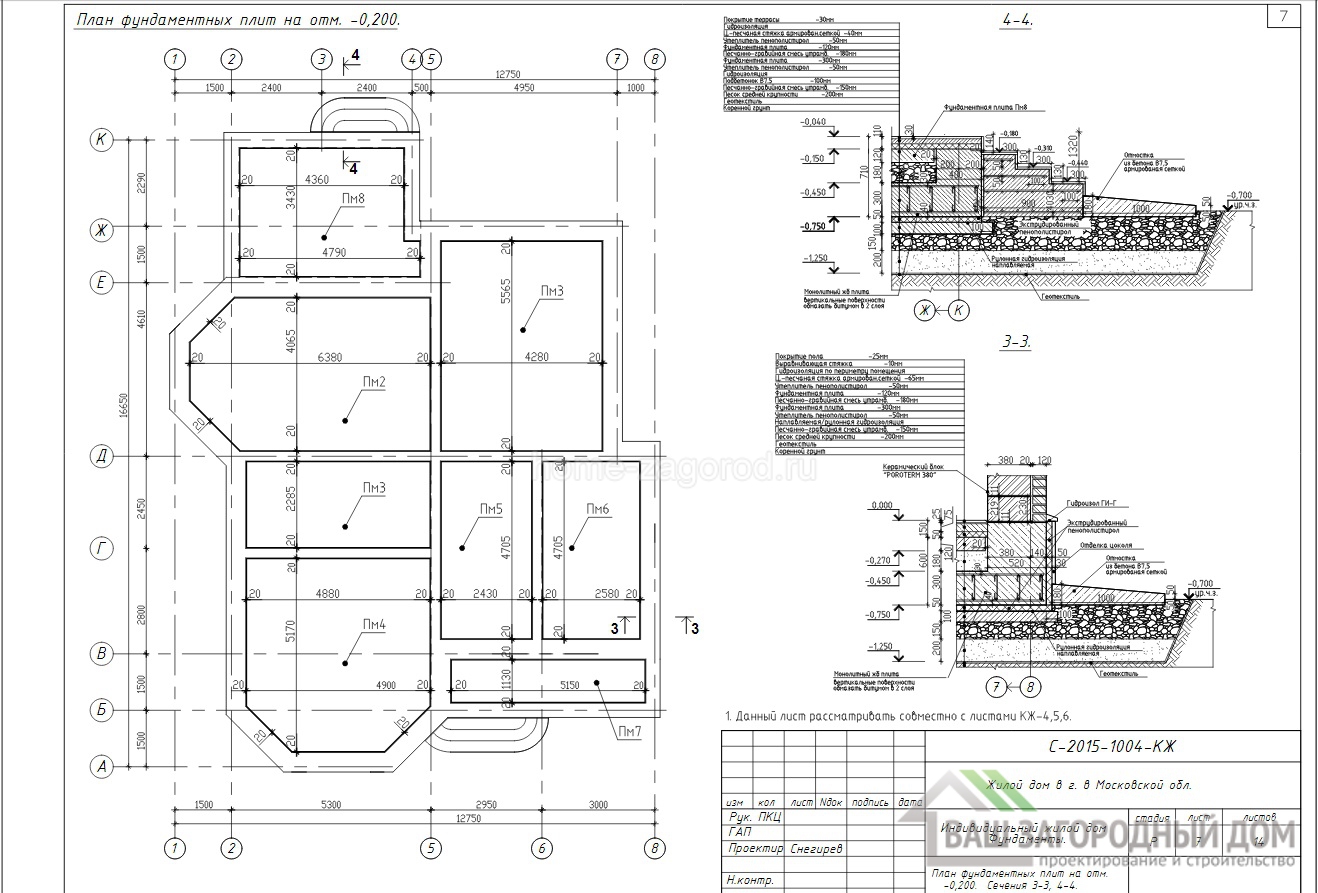

Ang mga kalkulasyon para sa isang pundasyon ng slab-pile ay isinasagawa nang magkahiwalay, isinasaalang-alang ang lokasyon ng mga suporta sa pile at ang materyal na kung saan ito ginawa. Sa bawat kaso ng pampalakas ng slab, ang pagguhit ay iginuhit ayon sa paunang data ng disenyo.

Mga parameter ng slab

Kadalasan, ang pampalakas ay inilalagay sa dalawang mga hilera, ang magkasanib na mga aksyon na kung saan ay ibinibigay ng mga patayong rod. Ang distansya sa pagitan ng mga tungkod ay dapat na katumbas ng hakbang ng pangunahing istraktura ng metal. Ang pagpapalakas sa mga dulo ng slab ay ginaganap gamit ang mga hugis na clamp, ang kanilang minimum na haba ay katumbas ng dalawang mga parameter ng base kapal.

Ang lahat ng mga hilera ay dapat na sakop ng isang pamalo ng strap upang masiguro ang pagiging maaasahan ng pang-unawa ng metalikang kuwintas sa mga gilid ng pundasyon, at upang ma-angkla ang mga dulo ng mga paayon na pamalo.

Pagsusuntok ng mga zone

Sa mga punto ng suporta ng mga patayong istraktura, ang mga bar ay inilalagay na may isang pinababang pitch ng pampalakas. Kung ang mga tungkod ay inilatag na may isang hakbang na dalawampu't sentimetro sa kabuuan ng buong lapad ng slab ng pundasyon, inirerekumenda na bawasan ang distansya na ito hanggang sampu sa mga lugar kung saan matatagpuan ang mga partisyon. Pipigilan nito ang hitsura ng mga bitak at pagsuntok.

Kapag pinatitibay ang isang monolithic na pundasyon, dapat isagawa ang magkasanib na pag-strap ng mga elemento ng frame ng mga slab at pader. Kapag kinokreto ang base, kinakailangan na iwanan ang mga bahagi ng patayo na nakalagay na mga tungkod, na kalaunan ay kumikilos bilang pagkonekta ng mga link. Ang mga nasabing dulo ay inilunsad sa base, ang mga gilid ay nakatiklop sa antas ng dalawang sukat ng taas ng slab, pagkatapos ay na-snap sa pangunahing frame.

Upang maibigay ang pundasyon ng mga kinakailangang katangian, upang maprotektahan ito mula sa pagkawasak, kinakailangan upang mahigpit na sumunod sa teknolohiya ng pampalakas. Bilang panuntunan, ang mga walang karanasan na tagabuo ay gumagawa ng mga tipikal na pagkakamali:

walang materyal na polyethylene ang hinila sa ibinuhos na kongkretong mortar. Ang gatas ng semento ay dumadaloy, lilitaw ang mga bitak sa ibabaw;

- na natakpan ang isang unan ng buhangin at graba, maraming pinabayaan ang pag-ipit nito. Ang pundasyon ay lumiit, nabubuo ang mga bitak;

- sa naka-install na formwork, ang mga puwang ay hindi natatakan kung saan dumadaloy ang halo ng mortar, na kung saan ay nagsasama ng hitsura ng mga iregularidad;

- ang mahinang pagkakabukod ng slab mula sa ibabaw ng lupa ay hahantong sa wala sa panahon na pagkasira ng pundasyon, at ang gawain sa pagpapanumbalik ay medyo mahal;

- pagkakamali ang paggamit ng mga bato bilang mga spacer;

- ang nagpapatibay ng mga bar sa panahon ng pag-install ng trabaho ay naayos sa layer ng lupa, ang metal ay dumidulas at mabilis na gumuho;

- sa harap ng pundasyon, isang unan ng buhangin at durog na bato ay hindi ibinuhos, kung saan bumababa ang lakas ng slab. Ang isa pang katangian na pagkakamali ay ang durog na bato lamang ang ginagamit para sa aparato ng unan, at pagkatapos ng lahat, ang minimum na porsyento ng buhangin sa unan sa ilalim ng slab ng pundasyon bago palakasin ito ay dapat na nasa loob ng apatnapung;

- ang spacing ng grid rods ay lumampas sa pinahihintulutang maximum na limitasyon ng apatnapu't sentimetrong, o hindi talaga tumutugma sa kinakalkula na data sa mga naglo-load na epekto;

- mula sa gilid ng nagpapatibay na mga dulo ay walang proteksiyon layer ng kongkretong lusong, at ang metal ay umuurong nang maaga;

- walang mga patayong nagpapalakas na bar sa ilalim ng mga dingding at haligi, at ang mga puwersa ng pag-load ay hindi pantay na ipinamamahagi.

Iminumungkahi namin na pamilyar ka sa Foundation para sa isang frame bath gamit ang iyong sariling mga kamay

Ito ang pinakaseryosong mga pagkakamali na maaaring malinaw na may negatibong epekto sa pagganap ng pundasyon. Mayroon ding mas hindi halatang mga tampok na ang mga bihasang espesyalista lamang ang maaaring sabihin tungkol sa.

Mga Materyales (i-edit)

Ang pampalakas ay ang pampalakas ng isang kongkretong bloke mula sa loob gamit ang iba't ibang mga materyales. Maaaring gamitin ang mga bar o fibre na pumipigil sa block mula sa pag-crack kapag ang block ay nakaunat.

Sa pagsasagawa, ang mga materyales sa pampalakas ay maaaring nahahati sa 3 mga pangkat:

- metal rods,

- pinagsamang pampalakas,

- hibla.

Mga bakal na bakal

Ang karaniwang haba ng isang bakal na bar para sa pagpapatibay ng mga kongkretong istraktura ay 11.75 m. Ang pampalakas ay maaaring magkaroon ng iba't ibang mga diameter at tatak. Nakasalalay sa pagmamarka, ang mga tungkod sa nagpapatibay na frame ay konektado sa pamamagitan ng hinang o niniting na may wire.

Sa masa ng kongkreto, ang koneksyon ng mga bakal na tungkod na may lusong ay medyo malakas dahil sa pag-agaw sa tungkod. Ang bakal na frame sa loob ng monolith ay namamahagi muli ng mga naglo-load at pinipigilan ang kongkreto mula sa pag-crack, dahil ang metal ay may mas mataas na lakas na makunat. Sa kasong ito, ang kongkreto, pinoprotektahan ang metal mula sa kaagnasan.

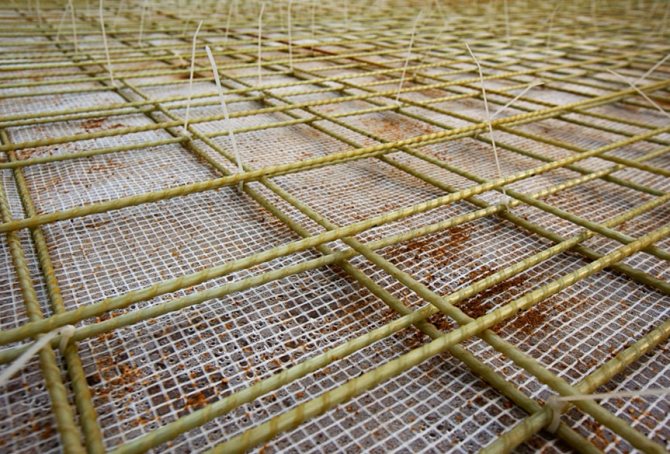

Steel reinforcing frame

Composite na materyal

Ang nasabing mga kabit ay may isang malawak na hanay ng mga hilaw na materyales, na kung saan ay pagtaas ng halos bawat taon. Sa ngayon, ang fiberglass at basalt-plastic rods na may isang spiral na balot, na ginagaya ang pagiging periodiko ng profile ng pampalakas na bakal, ay higit pa o mas mababa ginagamit.

Bilang karagdagan, ang mga polyethylene terephthalate at hydrocarbon fittings, na hindi pa nakakuha ng malawak na katanyagan, ay ipinakita sa merkado ng konstruksyon. Ang hindi mapag-aalinlanganan na bentahe ng pinaghalo ay ang mababang timbang. Ngunit kapag nagtatayo ng mga pundasyon o nagpapanatili ng mga dingding, ang kalamangan na ito ay hindi gaanong mahalaga, ngunit ang mga katangian ng lakas ay napakahalaga.

Karaniwang ginagamit ang pampalakas na pampalakas sa pahalang na mga elemento ng istruktura na suportado sa lupa

Fiberglass

Ang makinis na nakakalat na materyal (hibla) ay idinagdag sa solusyon sa yugto ng pagmamasa. Sa kasong ito, ang hibla mismo ay maaaring magkaroon ng ibang diameter at haba.

Ang hibla ay ginawa mula sa hibla batay sa:

- maging,

- baso,

- mga polypropylene compound,

- basalt

Fiber pampalakas para sa makunat lakas ng kongkreto

Paano maiiwasan ang mga pagkakamali kapag lumilikha ng isang nagpapatibay na frame

Ang mga pagkakamali ay maaaring gawin sa anumang yugto ng konstruksyon; ang pagpapatibay ng pundasyon ay walang pagbubukod sa kasong ito. Kahit na ang pinakamaliit na mga bahid ay maaaring magbigay ng kontribusyon sa pagkasira ng slab base o gawing kumplikado sa proseso ng concreting. Samakatuwid, kinakailangan upang malaman nang mas detalyado kung anong mga pagkakamali ang nagawa sa yugto ng pagpapalakas upang ganap na maiwasan ang mga ito o mabawasan ang mga ito.

- Ang pinakamahalagang pagkakamali kapag nagpapalakas ng isang slab ng pundasyon ay maaaring tawaging maling kalkulasyon ng inaasahang pagkarga sa pundasyon o kanilang pagkawala. Sa katunayan, sa batayan ng data na ito, ang mga sukat ng mga pampalakas na baras ay napili, natutukoy ang layout ng pampalakas.

- Ang mga rod ng pampalakas ay sumali sa dulo-sa-dulo. Ang pamamaraang ito ay hindi magagarantiyahan ang lakas ng istraktura, samakatuwid inirerekumenda na mag-overlap ng mga elemento, ang haba ay dapat na hindi bababa sa 15 diameter.

- Sa proseso ng paglalagay ng nagpapatibay na frame, ang mga tungkod ay matatagpuan malapit sa lupa o natigil dito. Bilang isang resulta ng pag-angat o paggalaw ng lupa, ang pampalakas ay pumuputol sa lupa, na humahantong sa pagbuo ng kaagnasan sa mga pamalo. Ang kababalaghang ito ay binabawasan ang lakas ng frame at ang buong base.

- Ang kabiguang sumunod sa mga patakaran para sa lokasyon ng mga rod ay maaari ring maging sanhi ng pagkasira ng plato. Ang inirekumendang distansya sa pagitan ng mga tungkod ay dapat na hindi hihigit sa 40 cm, at sa ilang mga sitwasyon ang parameter na ito ay nabawasan sa 20 cm.

- Kung ang mga dulo ng pampalakas ay walang proteksiyon na patong, pagkatapos ay sa ilalim ng impluwensya ng kahalumigmigan mula sa kongkretong solusyon, maaaring mabuo ang kaagnasan ng mga elemento.

- Ang tamang pagpapalakas sa ilalim ng mga pader na may karga at sa mga sulok ng istraktura ay may malaking kahalagahan.

- Ang pag-install ng frame ay isinasagawa hindi sa mga clamp, ngunit sa mga kahoy na bloke o iba pang mga hindi pamantayang elemento. Hindi lamang nila nilabag ang integridad ng kongkreto, ngunit nag-aambag din sa pagtagos ng kahalumigmigan sa mga elemento ng metal.

Pagpapalakas ng slab ng pundasyon

Ang pagpapatibay ng slab ng pundasyon ay isang napakahalaga at mahirap na yugto. Ngunit napapailalim sa mga patakaran at tumpak na mga kalkulasyon, maaari mong malayang isakatuparan ang prosesong ito.

Mga kalamangan at dehado ng teknolohiya ng monolithic frame

Ang mga monolithic reinforced wall ay may mga sumusunod na kalamangan:

- ang isang piraso ng konstruksiyon nang walang mga tahi ay matibay at maaasahan, hindi ito pumutok, ang mga tulay ng temperatura ay hindi nabuo;

- Pinapayagan ka ng makinis na patag na ibabaw na simulan ang pagtatapos ng trabaho nang walang paunang paghahanda;

- pagtatayo ng gusali sa maikling panahon;

- ang mga monolitikong bahay ay may isang libreng layout;

- nadagdagan ang buhay ng serbisyo ng mga pinatibay na kongkretong istraktura;

- ang mga kumplikadong arkitektura curvilinear na elemento at arko ay madaling sapat.

Mga disadvantages ng monolithic wall:

- mababang pagkakabukod ng tunog;

- sapilitang pagkakabukod ng pader;

- ang kakayahang kongkreto upang magsagawa ng mga panginginig ng boses.

Mga patakaran sa pagpapatibay para sa pundasyon ng slab

Ang pangunahing mga kinakailangan para sa isang monolithic slab ay ibinibigay sa 52-101-2003. Mayroon silang mga rekomendasyon para sa lokasyon at pagniniting ng mga meshes ng pampalakas, na sumusuporta upang magamit upang maibigay ang ilalim na layer ng proteksiyon. Hindi pinapayagan ang paggamit ng mga baras na may flaking kalawang.

Ang mga bar ng pana-panahong seksyon ay nagbibigay ng mataas na pagdirikit, ang pagniniting wire ay mas maaasahan kaysa sa mga plastic clamp. Gayunpaman, dapat na simulan ang pagpapalakas sa mga yugto: ang pagpili ng isang nakapangangatwiran na pamamaraan, ang pagkalkula ng cross-seksyon ng mga bar, ang pag-aayos ng mga frame sa puwang gamit ang mga espesyal na elemento.

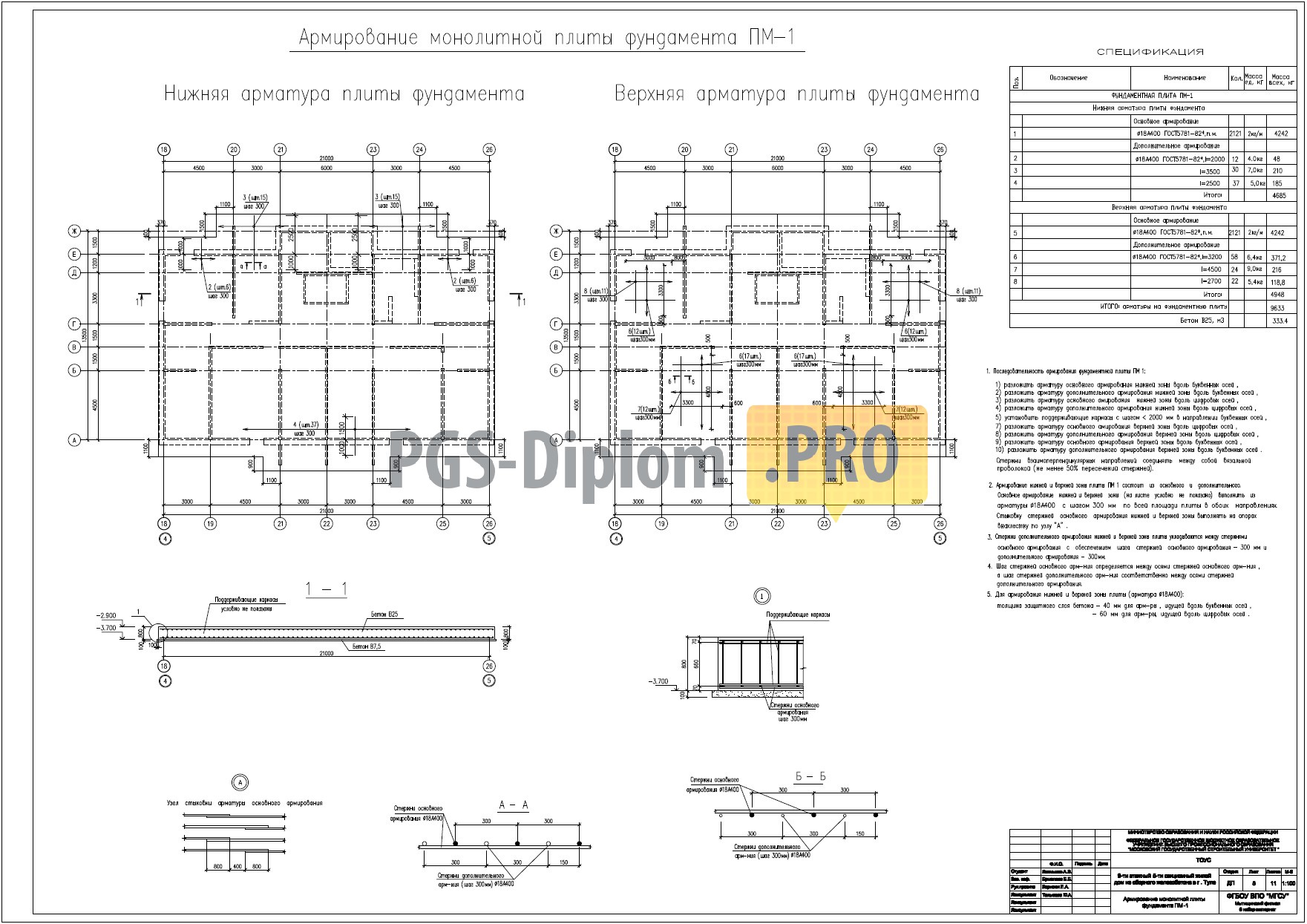

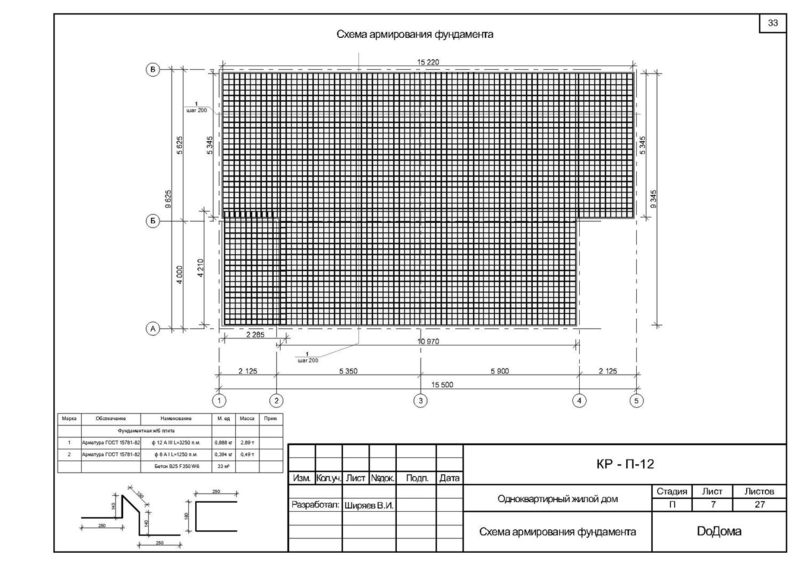

Mga scheme ng pagpapatibay

Sa mga rekomendasyon ng SP 63.13330 para sa mga pinatibay na kongkretong istraktura, mayroong isang espesyal na seksyon para sa paggawa ng pangunahing mga istruktura ng pagsuporta (10.4). Sa partikular, para sa isang pundasyon ng slab, ang mga sumusunod na kinakailangan ay ipinahiwatig:

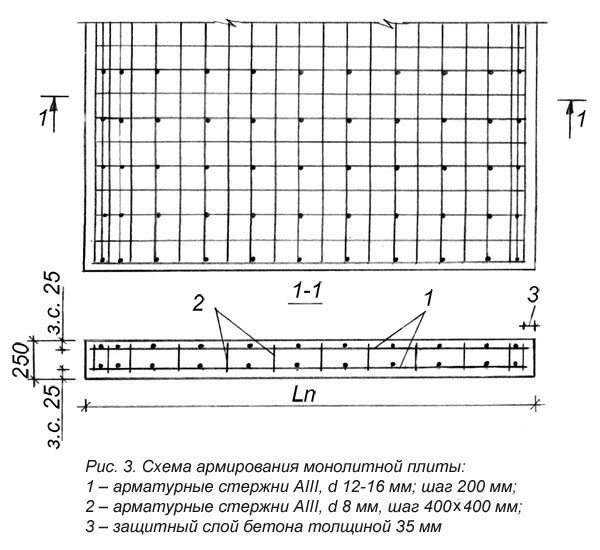

- ang pampalakas ay inilalagay sa dalawang direksyon (mesh na may isang cell ng 30 x 30 cm maximum), na konektado sa pamamagitan ng wire knitting o welding;

- ang mga lambat ay inilalagay nang malapit hangga't maaari sa itaas at ibabang mga gilid, isinasaalang-alang ang proteksiyon layer ng 3 cm;

- Sa mga clamp na hugis U, ang mga mesh rod ay nakatali sa mga dulo;

- sa mga lugar kung saan naka-install ang mga monolithic wall at haligi, ang mga tuwid na tungkod ay pinakawalan o naka-angkla ng mga kawit upang palakasin ang slab;

- sa ilalim ng mga pader na may karga, nag-iiba ang pitch ng cell sa paghahambing sa natitirang slab;

- pinapayagan na ilabas ang mesh cell sa gitnang bahagi sa minimum na pinapayagan na porsyento ng pampalakas (0.3%).

Posibleng iposisyon nang tama ang mga grid isinasaalang-alang ang mga gilid na proteksiyon na layer (hindi bababa sa 4 cm sa pagitan ng bar at ng formwork), ang lokasyon ng mga punto ng pagpasok ng komunikasyon (nauugnay para sa mga hindi nalibing na mga slab).

Sa pagsasagawa, para sa mga low-rise cottage, ginagamit ang sumusunod na pamamaraan:

- mesh ng 8 mm pampalakas sa tuktok na layer;

- isang katulad na mata sa ilalim na layer;

- pampalakas ng mga tadyang ng USP o makinis na slab (kapal na 30 cm at higit pa) na may mga frame kasama ang perimeter ng 10 - 14 mm rods ng periodic cross-section.

Ito ay dahil sa kakulangan ng lakas ng pag-angat kapag gumagamit ng isang mainit na bulag na lugar, singsing na paagusan sa paligid ng pundasyon, pinapalitan ang lupa ng mga di-metal na materyales sa lalim na 40 cm. Ang inirekumendang laki ng cell sa pinalabas na bahagi ay hindi hihigit sa 1.5 ng kapal ng slab, sa ilalim ng mga dingding 10 x 10 - 20 x 20 cm Sa kawalan ng isang pundasyon, ang mas mababang proteksiyon layer ay tataas sa 5 - 7 cm.

Mga bukana

Sa mga di-recess na slab, imposibleng gawin nang walang mga bukana sa isang istrakturang monolitik para sa pagpasok ng mga sistema ng engineering.Ang isyung ito ay napakahirap na inilarawan sa mga espesyal na panitikan. Ang isang indibidwal na developer ay dapat magabayan ng mga alituntunin sa disenyo para sa mga pinatibay na kongkretong gusali:

- pagputol ng mga butas sa mga welded meshes na may paitaas na baluktot ng mga tungkod;

- hangganan ng mga bakanteng higit sa 30 cm pahilis na matatagpuan sa mga mesh cell na may mga tungkod na 10 - 14 mm;

- Ang pagpapatibay ng perimeter ng mga butas na mas mababa sa 15 cm ay hindi kinakailangan.

Sa mga malalalim na slab, ang mga input node ng komunikasyon ay wala sa pamamagitan ng default. Upang madagdagan ang pagpapanatili ng mga sistema ng engineering, ang sewerage at supply ng tubig ay pinapatakbo sa mga pader ng basement.

Plate / tape interface

Posibleng mai-mount nang tama ang mga rod ng pampalakas sa formwork ng isang recessed slab foundation na may isang basement, isinasaalang-alang ang mga kondisyon:

- ipinagbabawal na ilagay ang mga pader sa isang recessed slab na malapit sa mga gilid nito, ang minimum na indent kasama ang perimeter ay katumbas ng kapal ng foundation tape (mula 10 hanggang 40 cm);

- ang anchorage scheme para sa tape mating unit at ang monolithic basement wall ay may maraming mga pagpipilian.

Ang mga outlet ng pampalakas sa slab sa ilalim ng mga dingding.

Halimbawa, ang isang hugis na U na clamp ay maaaring palabasin mula sa plato, ang distansya sa pagitan ng mga tungkod na tumutugma sa laki ng tape frame, upang magkakasunod na itali ang dalawang istraktura. Bilang karagdagan, maaari mong itali ang mga tungkod na baluktot sa mga tamang anggulo sa mas mababang at itaas na grid ng slab, at pakawalan ang mga ito ng 40-60 cm palabas na katulad ng nakaraang bersyon.

Kung ang proyekto ay walang isang matibay na koneksyon sa pagitan ng tape at ng pader na may isang malalim na slab, sa mga lugar na ito ang meshes ay pinalakas ng hugis ng U na clamp upang maiwasan ang pagsuntok.

Mga pangunahing error sa pag-install

Upang maibigay ang pundasyon ng mga kinakailangang katangian, upang maprotektahan ito mula sa pagkawasak, kinakailangan upang mahigpit na sumunod sa teknolohiya ng pampalakas. Bilang panuntunan, ang mga walang karanasan na tagabuo ay gumagawa ng mga tipikal na pagkakamali:

walang materyal na polyethylene ang hinila sa ibinuhos na kongkretong mortar. Ang gatas ng semento ay dumadaloy, lilitaw ang mga bitak sa ibabaw;

- na natakpan ang isang unan ng buhangin at graba, maraming pinabayaan ang pag-ipit nito. Ang pundasyon ay lumiit, nabubuo ang mga bitak;

- sa naka-install na formwork, ang mga puwang ay hindi natatakan kung saan dumadaloy ang halo ng mortar, na kung saan ay nagsasama ng hitsura ng mga iregularidad;

- ang mahinang pagkakabukod ng slab mula sa ibabaw ng lupa ay hahantong sa wala sa panahon na pagkasira ng pundasyon, at ang gawain sa pagpapanumbalik ay medyo mahal;

- pagkakamali ang paggamit ng mga bato bilang mga spacer;

- ang nagpapatibay ng mga bar sa panahon ng pag-install ng trabaho ay naayos sa layer ng lupa, ang metal ay dumidulas at mabilis na gumuho;

- sa harap ng pundasyon, isang unan ng buhangin at durog na bato ay hindi ibinuhos, kung saan bumababa ang lakas ng slab. Ang isa pang katangian na pagkakamali ay ang durog na bato lamang ang ginagamit para sa aparato ng unan, at pagkatapos ng lahat, ang minimum na porsyento ng buhangin sa unan sa ilalim ng slab ng pundasyon bago palakasin ito ay dapat na nasa loob ng apatnapung;

- ang spacing ng grid rods ay lumampas sa pinahihintulutang maximum na limitasyon ng apatnapu't sentimetrong, o hindi talaga tumutugma sa kinakalkula na data sa mga naglo-load na epekto;

- mula sa gilid ng nagpapatibay na mga dulo ay walang proteksiyon layer ng kongkretong lusong, at ang metal ay umuurong nang maaga;

- walang mga patayong nagpapalakas na bar sa ilalim ng mga dingding at haligi, at ang mga puwersa ng pag-load ay hindi pantay na ipinamamahagi.

Ito ang pinakaseryosong mga pagkakamali na maaaring malinaw na may negatibong epekto sa pagganap ng pundasyon. Mayroon ding mas hindi halatang mga tampok na ang mga bihasang espesyalista lamang ang maaaring sabihin tungkol sa.

Pagpipili ng mga kabit

Tatlong uri ng mga kabit ang ginagamit para sa gawaing pagtatayo:

- Ang pampalakas na may isang makinis na ibabaw (A240), ginagamit para sa pampalakas sa isang patayong eroplano. Hindi inirerekumenda para sa pagpapalakas ng mga monolithic slab;

- Baitang A300 (diameter sa loob ng 10-12 mm). Ang ibabaw ng mga bar ay natatakpan ng mga nota ng anular;

- Brand A400. Ang mga tungkod ay mayroong profile na hugis-gasuklay.Dahil sa mas malaking diameter na nagtatrabaho nito, pinakamahusay na angkop ito para sa pampalakas ng slab.

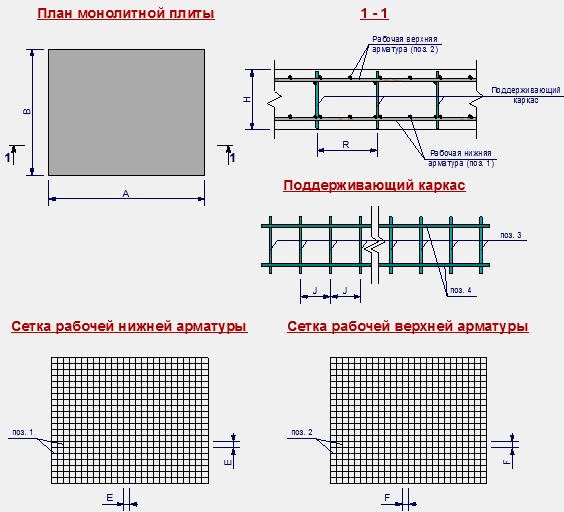

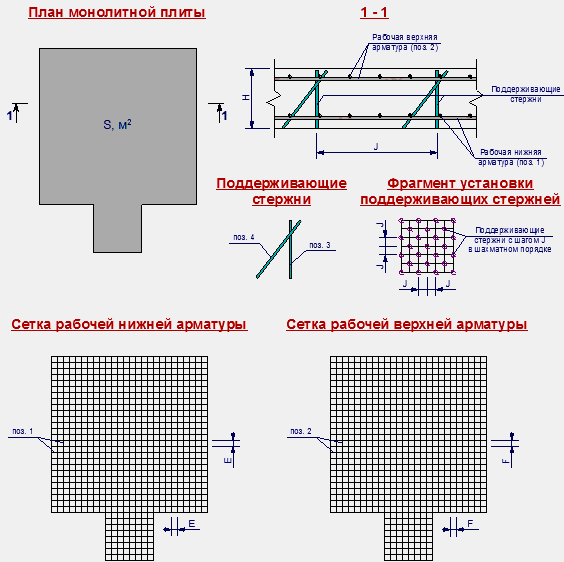

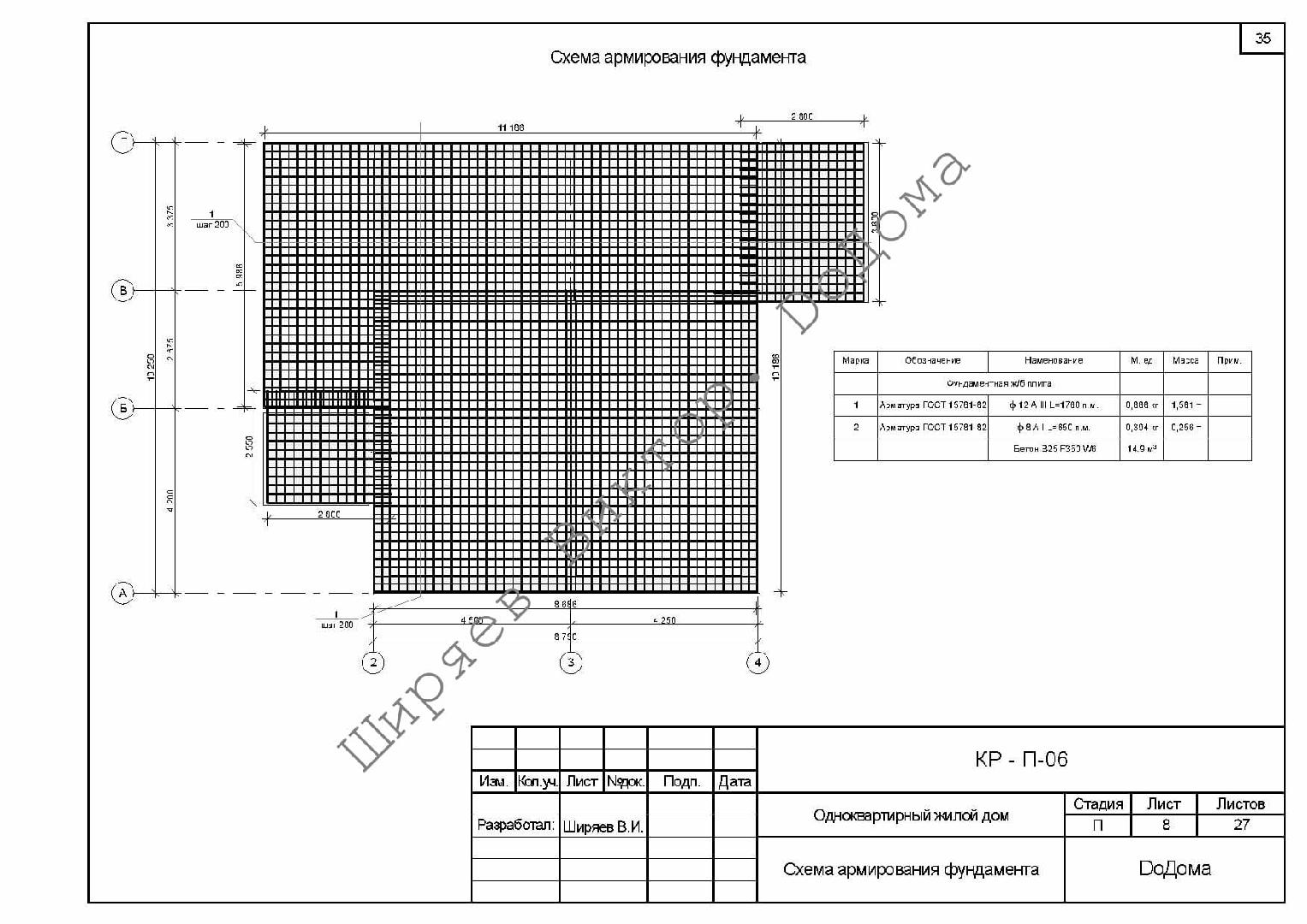

Bago palakasin ang isang monolithic na pundasyon, kinakailangan upang makalkula ang pinakamainam na sukat ng cross-seksyon ng mga bar. Ang pampalakas na mata ay binubuo ng dalawang mga layer, ang mga elemento na kung saan ay matatagpuan sa tamang mga anggulo sa bawat isa. Ang mas mababang at itaas na hilera ay konektado sa pamamagitan ng mga patayong clamp. Alam ang cross-seksyon ng kongkretong slab, maaari mong kalkulahin ang laki ng cross-seksyon ng mga pampalakas na mesh bar na dumadaan sa isang direksyon: dapat ay tungkol sa 0.3% ng kabuuang lugar ng monolithic slab.

Kung ang lapad ng isang gilid ng pundasyon ay mas mababa sa 3 metro, ang minimum na diameter ng isang bar ay 10 mm. Para sa higit pang napakalaking mga slab, madalas na sapat na ito upang magamit ang pampalakas na may diameter na 12 mm. Ang maximum na diameter ng bar para sa slab ay 40 mm.

Karaniwang mga pagkakamali sa pampalakas

Mayroong madalas na mga kaso ng mga error na humahantong sa isang paglabag sa teknolohiya at isang pagbawas sa oras ng pagpapatakbo. Kabilang dito ang:

- walang polyethylene proteksiyon film sa ibabaw ng erected monolithic slab (dahil sa pag-agos ng tubig kapag tumigas ang kongkreto, ang base ibabaw ay dries out hindi kinakailangan, dahil sa kung aling mga basag ay nabuo);

- ang nakahanda na buhangin at gravel substrate ay hindi siksik (pagbaluktot at basag);

- sa panahon ng pagbuo ng formwork system, ang mga bitak ay hindi sarado, na humahantong sa pag-agos ng kongkreto na halo at isang pagbawas sa pinakamainam na antas ng tubig sa solusyon;

- walang waterproofing sa tuktok ng gamit na substrate (pagbaba ng antas ng tubig sa ibinuhos na solusyon);

- ang mga rod ng pampalakas ay inilalagay nang direkta sa lupa (ang kaagnasan ng materyal ay nangyayari sa lalong madaling panahon, na lumalabag sa integridad ng istraktura at ang kahulugan ng pagsasagawa ng pampalakas ng base);

- hindi pagsunod sa mga rekomendasyon sa mga sukat ng mga praksiyon ng mga pinalakas na mga frame (nabuo ang mga walang bisa);

- kapag nag-aayos ng mga elemento ng haligi, ang mga pinalakas na mga frame ay hindi nakakabit sa mga tungkod ng mga haligi, na humahantong sa isang hindi pantay na pamamahagi ng mga pag-load sa itinayo na pundasyon;

- kawalan ng isang proteksiyon layer (napaaga kaagnasan ng mga elemento ng metal).

Manood ng isang video kung paano maiiwasan ang mga pagkakamali kapag naglalagay ng pampalakas at karagdagang pagbuhos ng base.

Paghuhukay

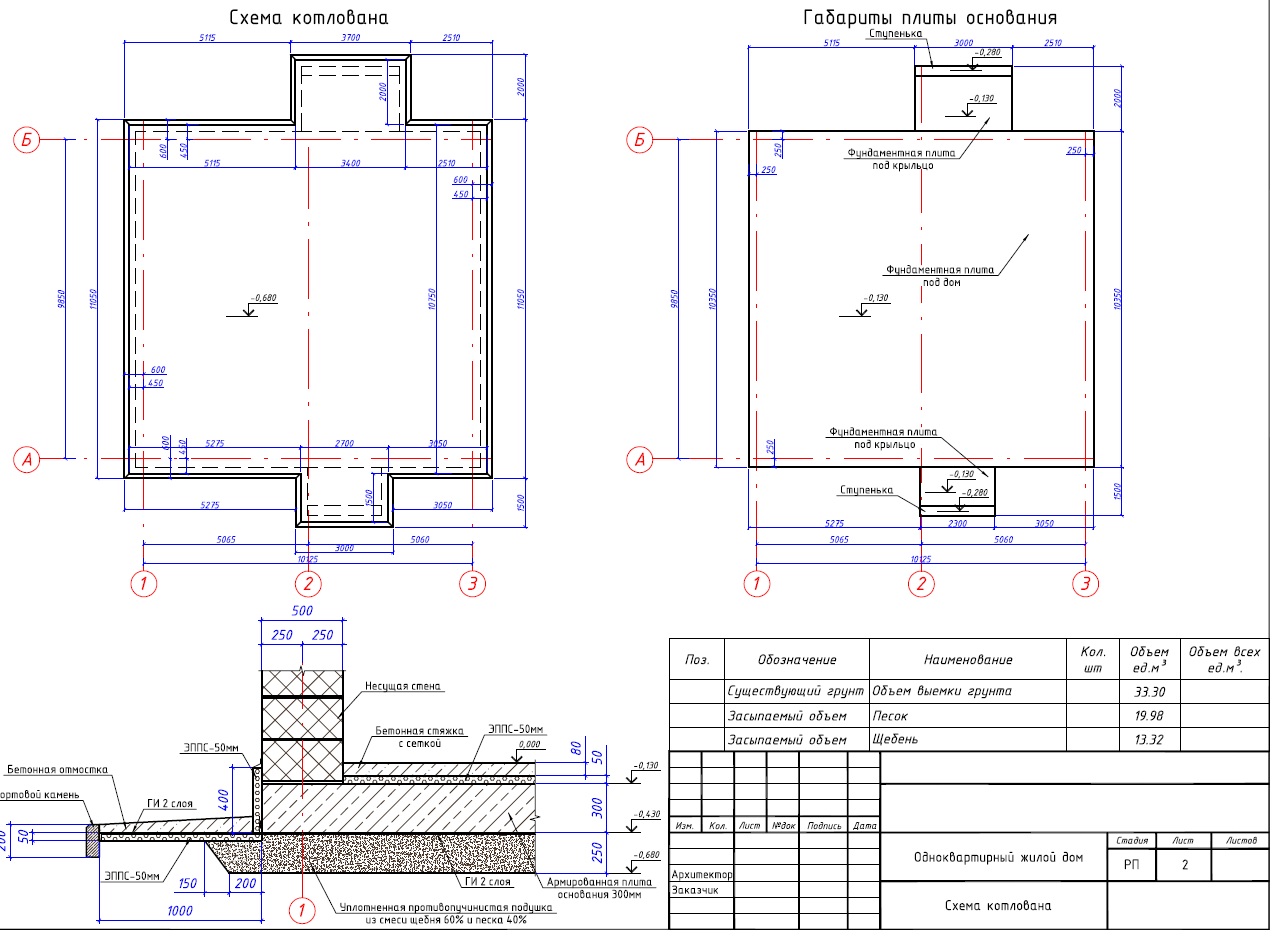

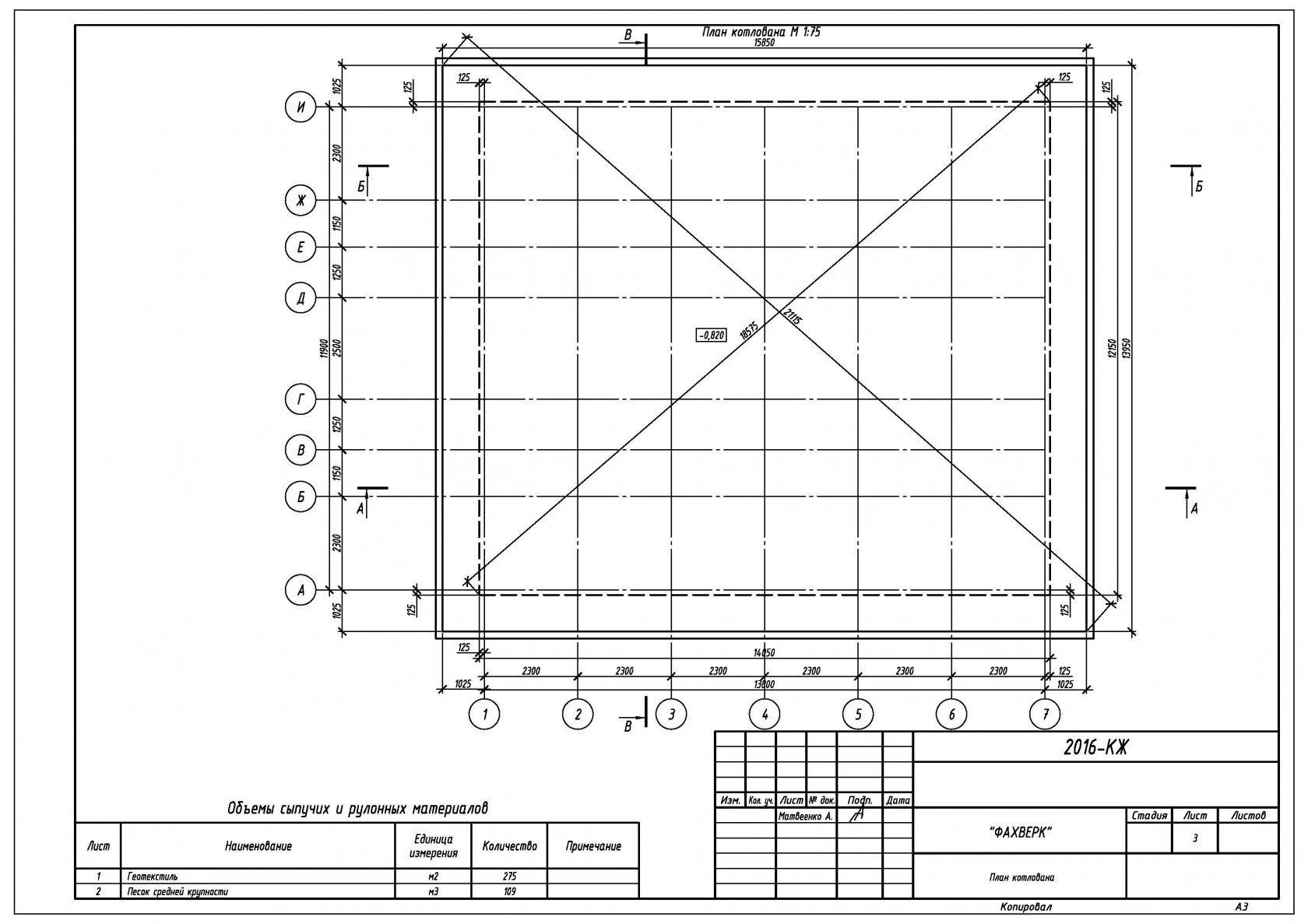

Ang lupa ay minarkahan ayon sa mga pamantayan sa disenyo, pinapataas ang perimeter nito ng 50 cm sa bawat panig para sa aparato ng sistema ng paagusan.

Ang lupa ay minarkahan ayon sa mga pamantayan sa disenyo, pinapataas ang perimeter nito ng 50 cm sa bawat panig para sa aparato ng sistema ng paagusan.

- Ang lupa ay inilatag ayon sa mga pamantayan ng disenyo, pinapataas ang perimeter nito ng 50 cm sa bawat panig para sa aparato ng sistema ng paagusan. Dapat tandaan na ang slab mismo ay dapat na lumabas mula sa mga dingding ng hinaharap na bahay ng 10 cm sa bawat panig.

- Ang mga pusta ay hinihimok sa lupa at isang marking cord ang hinila. Ang axis ng slab sa hinaharap ay dapat ding iguhit.

- Ang lupa ay kinuha mula sa hukay sa lalim na 60 cm. Sa parehong oras, sulit na subaybayan ang kalidad ng lupa na nakuha. Kung ang isang maagang paghuhukay ng lupa ay sinusunod sa isang site ng gusali, kung gayon ang na-loosen na lupa ay dapat na alisin nang patong hanggang sa maabot mo ang mga layer na hindi nagalaw ng pala. Dito, alinsunod sa mga tagubilin, kakailanganin mong alisin ang mga layer ng lupa sa paligid ng buong perimeter ng hukay upang ganap itong mai-level. Pagkatapos nito, ang ilalim ng hukay ay natamaan at tinakpan ng buhangin sa antas ng disenyo ng hukay. Kung hindi ito tapos at ang pundasyon ay naka-mount sa malambot na lupa, kung gayon ang lakas ng presyon ng bahay sa slab ay masisira lamang ito sa paglipas ng panahon sa lugar ng maluwag na lupa.

- Sa paligid ng lugar ng disenyo ng base, ang isang sistema ng paagusan ay inilalagay sa anyo ng mga espesyal na butas-butas na tubo na may kanilang slope patungo sa isang imbakan na balon o isang gitnang kanal ng bagyo.

- Pagkatapos ang isang layer ng durog na bato na may kapal na 20 cm ay dapat na inilatag at maingat na tamped ayon sa prinsipyo ng pagtula ng isang unan sa buhangin.

- Ngayon ay pinagsasama-sama namin ang formwork mula sa de-kalidad na mga kahoy na panel. Ang kanilang taas ay dapat na hindi bababa sa 40 cm. Maipapayo na linisin ang panloob na mga dingding ng formwork. Ang formwork ay naka-fasten gamit ang mga bolt, turnilyo o self-tapping screws. Sa labas, ang timber frame ay maaaring maitaguyod sa mga wedges para sa higit na katatagan.

Ano ang kailangan para sa pampalakas?

Upang madagdagan ang lakas ng kongkreto at mabawasan ang dami nito, ginagamit ang pampalakas. Sa teorya, ang anumang materyal ay maaaring kumilos bilang pampalakas. Ngunit sa pagsasagawa, ang bakal at halo ay madalas na ginagamit.

Ang isang pinaghalong ay isang kumplikadong mga materyales. Ang base ay maaaring basalt o carbon fibers, na puno ng polimer. Ang mga kabit na ito ay magaan at hindi kinakaing unti-unti.

Ang bakal, sa paghahambing sa pinaghalong, ay may isang mas mataas na lakas at medyo mababa ang gastos. Sa proseso ng pagpapalakas ng mga monolithic wall, ginagamit ang mga channel, sulok, I-beams, corrugated at makinis na mga tungkod. Sa kaso ng paglikha ng mga kumplikadong istraktura ng gusali, ginagamit ang metal meshes para sa pampalakas.

Ang mga kabit ay may iba't ibang mga hugis. Ngunit kadalasang ibinebenta maaari kang makahanap ng isang pivot. Sa pagtatayo ng mga mababang gusali, karaniwang ginagamit ang mga corrugated rod. Ang mga ito ay may isang mababang presyo at mahusay na pagdirikit sa kongkreto, na ginagawang patok sila sa mga mamimili. Ang mga steel rod na ginagamit sa pagbuo ng mga istrukturang monolithic ay karaniwang may diameter sa saklaw na 12-16 mm.

Ano ang kailangan ng pampalakas para sa isang pundasyon ng slab

Ang anumang bar na ginamit sa frame ng pundasyon ay dapat sumunod sa mga kinakailangan ng GOST 5781 ng 1982. Gayunpaman, ang pampalakas, tulad ng karamihan sa mga materyales sa istruktura, ay may isang pag-uuri:

- AIII - tumutugma sa mga marka ng A400 at A500, ay may variable na cross-section, na sikat na tinawag na "corrugated";

- AII - tumutugma sa kasalukuyang klase A300, ang cross-section ay pana-panahon, pinalabas;

- AI - bagong pagmamarka ng A240, makinis na profile.

Para sa pundasyon, ginagamit ang pampalakas A400 (AIII), mayroon itong hugis-gasuklay na profile.

Sa pagbebenta, madalas kang nakakahanap ng mga pamalo ng klase ng A500C (para sa mga naka-weld na meshes, frame) o A500. Ang armature na may isang C index sa dulo ay angkop para sa hinang at pagniniting, nang walang isang index - para lamang sa pagniniting.

Inirerekumenda namin ang pagbabasa nang mas detalyado: Ano ang kailangan ng pampalakas para sa pundasyon.

Dahil sa pagiging kumplikado ng mga kalkulasyon at maliliit na sukat ng mga gusali sa mababang konstruksyon, inirerekumenda ang isang pinasimple na pamamaraan. Dalawang lambat sa layo na 10 cm patayo na may hindi bababa sa parehong mga cell. Kung nais ng nag-develop na makatipid sa pagbuhos ng slab, ang pagkalkula ay dapat na inorder ng mga espesyalista na kakalkulahin ang minimum na kinakailangang pampalakas, gumamit ng manipis na pampalakas sa gitna ng pundasyon, palakasin ang perimeter, ang mga lugar kung saan dumadaan ang panloob na dingding.

Kung ang mga sukat ng pundasyon ay higit sa 3 m sa magkabilang panig ng slab, inirerekumenda na gumamit ng mga tungkod na hindi bababa sa 12 mm. Upang matukoy ang minimum na posibleng cross-section, ginagamit ang sumusunod na pamamaraan:

- pagkalkula ng seksyon ng slab - ang haba na pinarami ng kapal (halimbawa, 6 mx 0.3 m);

- pagkalkula ng minimum na pinapayagan na lugar ng bar sa seksyon - ang nakaraang pigura ay nahahati sa minimum na porsyento ng pampalakas (0.3% para sa B20 kongkreto, 0.15% para sa B22.5 na grado, 0.1% para sa B15 na grado), para sa halimbawang ito 1.8 m / 0 , 15 = 27 cm²;

- pagkalkula ng lugar ng pampalakas sa bawat hilera - ang resulta ay nahahati sa kalahati (sa halimbawa 27/2 = 13.5 cm²);

- pagpapasiya ng minimum na pinapayagang seksyon ng bar depende sa grid spacing (13.5 cm² / 31 bar bawat 20 cm para sa isang 6 m slab = 0.42 cm²;

Naglalaman ang GOST 5781 ng isang talahanayan ng mga assortment na may mga cross-section ng pampalakas ng iba't ibang mga diameter. Halimbawa Kaya, kahit na 10 mm na pampalakas ay nagbibigay ng dalawang beses ang porsyento ng pampalakas kumpara sa minimum. Ang pagniniting ay tapos na sa lugar ng gusali pagkatapos ng layout ay maayos.

Template ng pagtula ng Rebar.

Pagkatapos ito ay kinakailangan upang makalkula nang tama ang kabuuang halaga ng assortment ng pinagsama na metal ng bawat diameter. Ang mga tungkod ay ibinebenta 11.7 m ang haba, ang overlap para sa paayon na pag-angkla ay 40 rebar diameter. Ang haba ng workpiece para sa bawat hugis ng U na clamp ay katumbas ng 5 sukat ng kapal ng plate, ang kanilang numero ay kasabay ng kabuuang bilang ng paayon, nakahalang na mga bar sa isang mesh.Posibleng muling kalkulahin ang haba sa kilo gamit ang mga talahanayan mula sa parehong GOST, gayunpaman, may mga katulad na talahanayan ng pagsasalin sa bawat merkado ng konstruksyon.

Ang itaas na mata ay inilalagay sa mga suporta, ang pinakatanyag sa pribadong konstruksyon ay:

- spider - U-hugis na salansan na may mga baluktot na binti sa tapat ng mga direksyon;

- sumusuporta sa frame - isang lattice na hubog sa isang tamang anggulo.

Ang haba ng bawat isa sa kanila ay kinakalkula nang isa-isa, isinasaalang-alang ang 2 pcs / m².

Ang isang spider na gawa sa pampalakas na may diameter na 8 mm, ang mga naturang elemento ay dapat gawin nang maaga para sa pagtula sa itaas na mata.

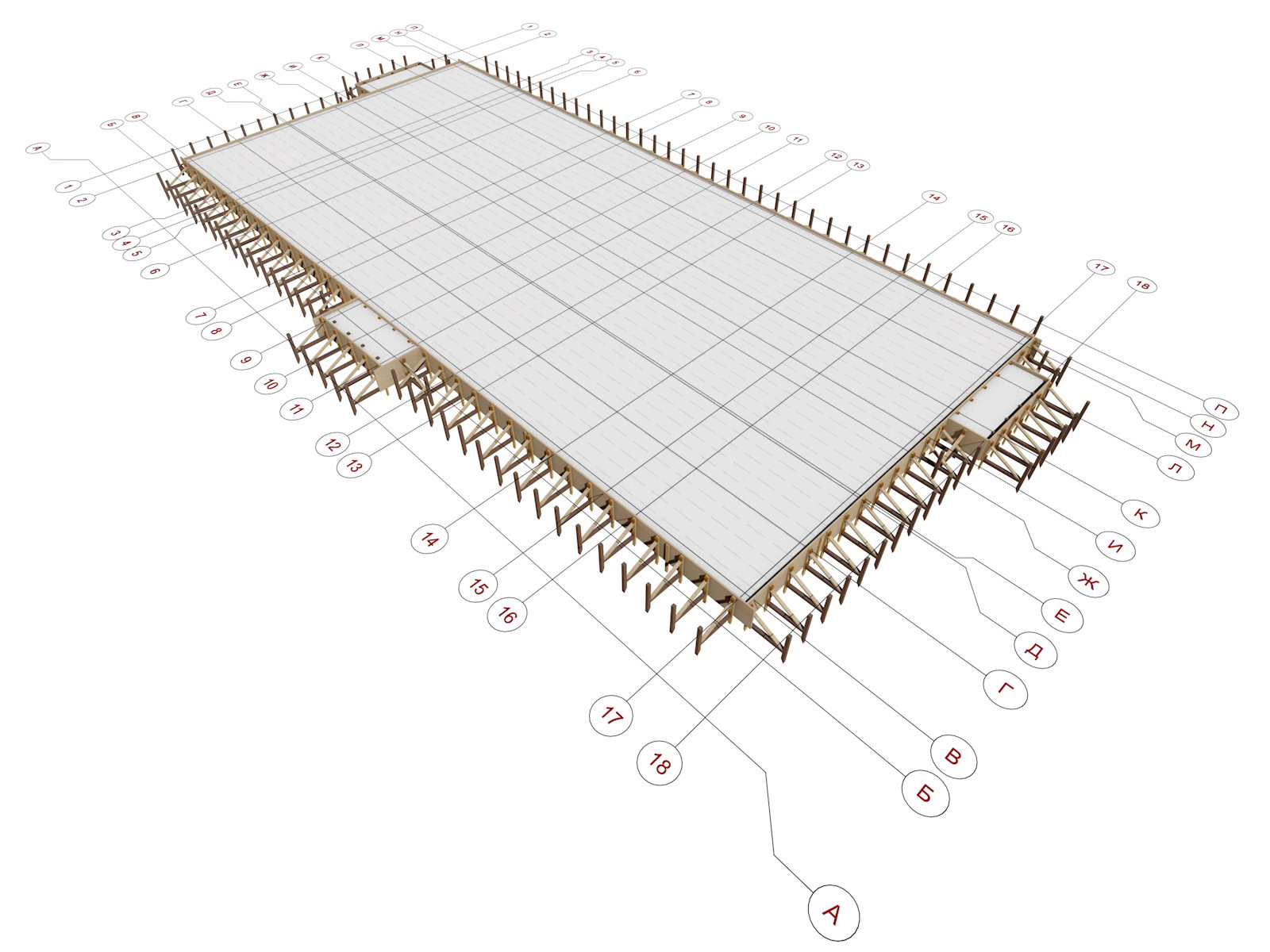

Pagpapatatag at order ng pagbuhos

Aparatong formwork

Ang pagpapalakas ng mga sahig ay nagsisimula sa pag-install ng formwork. Ang mga sumusunod na kinakailangan ay ipinataw sa formwork: dapat itong matiis ang bigat ng hilaw na halo, habang hindi deform ng biswal. Ito ay isang malaking karga, na may kongkretong layer na 200 mm ay aabot sa 500 kg bawat square meter. Samakatuwid, ang istraktura ng formwork ay dapat na lubos na kahanga-hanga. Para sa mga panel, maaari mong gamitin ang playwud na may kapal na 18 ... 20 mm, para sa mga beam, racks, crossbars, gumamit ng isang sinag na may isang seksyon ng 100x100 mm.

Maaari mong gamitin ang propesyonal na formwork. Ang mga kalamangan na ito ay dinisenyo para sa mataas na karga, kasama dito ang mga teleskopiko na racks na makatiis ng makabuluhang timbang at payagan kang ayusin ang antas. Ito ay isang medyo mahal na piraso ng kagamitan, ngunit ngayon ay makakahanap ka ng isang kumpanya na inuupahan ang parehong formwork at racks.

Ang iskema ng pagpupulong ng formwork ay madaling hanapin sa panitikan, at kung kumuha ka ng isang propesyonal na formwork, kung gayon ang mga tagubilin ay nakakabit dito. Ang pangunahing bagay ay suriin ang pahalang na posisyon pagkatapos ng pagpupulong gamit ang isang antas o iba pang magagamit na mga paraan.

Pag-install ng mga kabit

Kinakailangan ang mga plastic clip upang lumikha ng isang takip para sa pampalakas sa ilalim ng slab.

Ang pampalakas ay ginagawa sa ganitong paraan: ang ilalim na hilera ay inilalagay sa mga clip - ang mga espesyal na plastik ay sumusuporta sa taas na 25-30 mm upang lumikha ng isang proteksiyon layer. Inilalagay namin ang mga tungkod na may parehong pitch, parallel sa bawat isa. Inilalagay namin ang susunod na hilera sa kanila sa isang anggulo ng 90? at itali gamit ang knitting wire sa bawat intersection. Pagkatapos ay itinakda namin ang mga divider ng grid, yumuko ang mga ito, itali ang mga ito sa parehong pitch. Sasabihin sa iyo ng pagguhit na ibinigay dito kung alin sa alin. Ang pampalakas ng slab kasama ang mga gilid ay pupunan ng mga pampalakas. Ang mga paayon at pagkatapos ay nakahalang mga pampalakas na bar ay inilalagay sa mga divider at mga hugis na U na pampalakas. Ang itaas na antas ng tapos na pampalakas ay dapat na 25-30 mm sa ibaba ng itaas na eroplano ng formwork. Ang pinagsamang pampalakas ay dapat na isang medyo matibay na frame na makatiis sa bigat ng isang tao nang walang anumang mga espesyal na pagpapapangit.

Punan

Matapos makumpleto ang pampalakas, maaari kang magsimulang magbuhos. Ang gawaing ito ay pinakamahusay na ginagawa sa isang kongkretong bomba, tiyaking i-compact ang halo sa isang espesyal na deep vibrator. Maipapayo na punan ito nang sabay-sabay. Kapag tumigas, lumiliit ang kongkreto. Kung mas mabilis itong matuyo, mas maraming pag-urong, na maaaring humantong sa paglitaw ng mga microcracks. Upang maiwasan na mangyari ito, kailangan mong basain ang ibabaw ng hardening slab ng tubig sa loob ng 2-3 araw. Ito ay pinakamahusay na ginagawa sa pamamagitan ng pag-spray. Ngunit kahit na sa isang maulan na araw, ang pagbuhos ay hindi katumbas ng halaga, inirerekumenda na protektahan ang sariwang halo mula sa pag-ulan. Ang slab ay dapat na matuyo sa loob ng 30 araw, pagkatapos lamang na ang formwork ay maaaring alisin.

Pangkalahatang mga rekomendasyon para sa pagpapalakas

Upang maisagawa ang de-kalidad na pampalakas ng isang kongkretong istraktura, dapat sundin ang pangkalahatang mga patakaran, isinasaalang-alang ang teknolohiya ng konstruksyon at mga katangian ng mga kasangkot na materyal. Sa pribadong konstruksyon, madalas silang napapabayaan, nagbibigay ng tumpak na mga kalkulasyon at gumuhit ng isang gumaganang proyekto, dahil ang isa at dalawang palapag na bahay ay hindi nagbigay ng seryosong stress sa pundasyon. Ang pampalakas ay inilalagay ayon sa dating ginamit na mga scheme, na nakakatipid ng oras.Sa mga ganitong kaso, sapat na upang sumunod sa mga minimum na kinakailangan na tinukoy sa SNiP.

Ang monolithic reinforced foundation ay may sapat na antas ng lakas para sa pagtatayo ng mga multi-storey na istraktura. Totoo, upang likhain ang batayan para sa isang mataas na gusali, isang mas kumplikadong teknolohiya ang ginagamit, na nagsasangkot sa paggamit ng maraming uri ng pampalakas, tumpak na mga kalkulasyon ng mga sukat ng slab at mga katangian ng lupa.

Pagtula ng pampalakas sa hukay

Mas gusto ng maraming mga may-ari na direktang isagawa ang lahat ng gawaing pampalakas sa handa na hukay ng pundasyon. Ito, syempre, may katuturan kung titingnan mo ito mula sa pananaw ng pag-save ng oras. Kaya hindi mo kailangang ilipat ang nakahandang istraktura mula sa pampalakas mula sa lugar ng trabaho at itabi ito sa pundasyon.

Ngunit ang mga naturang operasyon ay madalas na puminsala sa rammed pad at hindi tinatagusan ng tubig ng base mismo, na pinapayagan ang kahalumigmigan mula sa lupa na unti-unting sirain ang buong pundasyon ng istraktura.

Mas mahusay na itabi ang nakahanda na ibabang sinturon na may konektadong mga props sa hukay, at doon, nasa lugar na, gumawa ng isang piraso na frame, tinali ang itaas na mga dulo ng props at ang panlabas na belt ng pampalakas.

Sa kasong ito, bago itabi ang mas mababang sinturon, sulit na kumpletuhin ang mga gilid ng hukay na may formwork upang ang pampalakas ay agad na maisagawa nang mahigpit. At ang metal frame ng naturang pundasyon ay hindi mangangailangan ng karagdagang mga pagbabago sa anyo ng pagkakahanay o pag-aalis.

Mga panuntunan para sa pagtula ng mga frame

Tapos na sa pagbuo ng nagpapatibay ng mga cage, dapat mong linisin ang lugar ng pagtula mula sa mga labi ng third-party at i-install ang isang istrakturang metal kasama ang mga minarkahang linya.

Ang ipinakita na pamamaraan ay ginaganap nang walang tulong ng mga espesyal na kagamitan, dahil ang kabuuang bigat ng natapos na mga produktong pinalakas ay bihirang lumampas sa 100-150 kg.

Ang laki ng mga parisukat ng sala-sala ay nag-iiba ayon sa bigat ng gusali.

Ang laki ng mga parisukat ng sala-sala ay nag-iiba ayon sa bigat ng gusali.

Sa panahon ng pagpapatupad, mahalagang subaybayan ang mga sumusunod na tampok:

- Sa anumang kaso ay hindi dapat hawakan ng mga nagpapatibay na bar ang itinayo na formwork.

- Ang pinakamainam na laki ng mga praksiyon (mga cell) ay 25-30 cm. Sa isang makabuluhang bigat ng istraktura at pag-aayos sa malambot na mga lupa, ipinapayong bawasan ang mga sukat ng mga cell sa mga halagang 10-15 cm. Gayunpaman, sa sa kasong ito, hindi ka dapat maging masyadong masigasig at bawasan ang laki ng mga praksiyon sa 5 cm, dahil ang nakakapasok na lakas ng kongkreto ay maaaring makompromiso, na humahantong sa pagbuo ng mga bulsa ng hangin at mga walang bisa.

- Ang pangangailangan na ilagay ang mga nagpapatibay na mga hawla sa layo na 5-7 cm mula sa mga hangganan ng ibuhos.