Mga pagkakaiba-iba ng 10 mm pampalakas

Ayon sa larangan ng aplikasyon at kanilang mga tampok sa disenyo, ang 10-mm na pampalakas ay nahahati sa dalawang pangunahing klase:

- nagtatrabaho;

- silid ng pagpupulong.

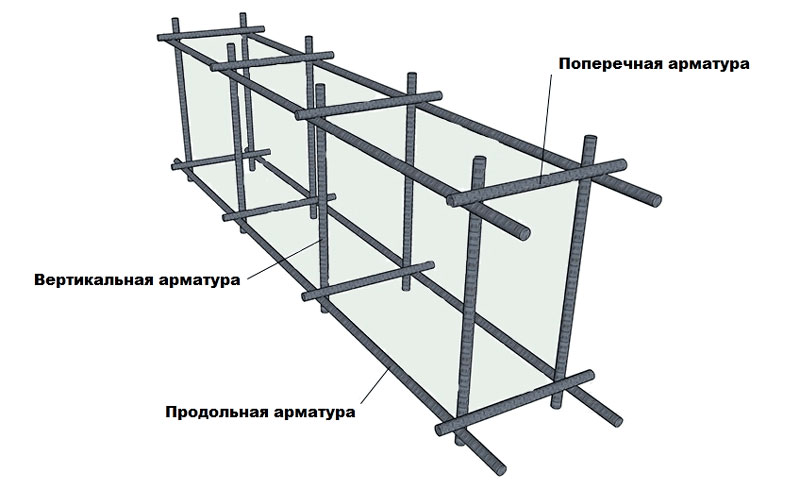

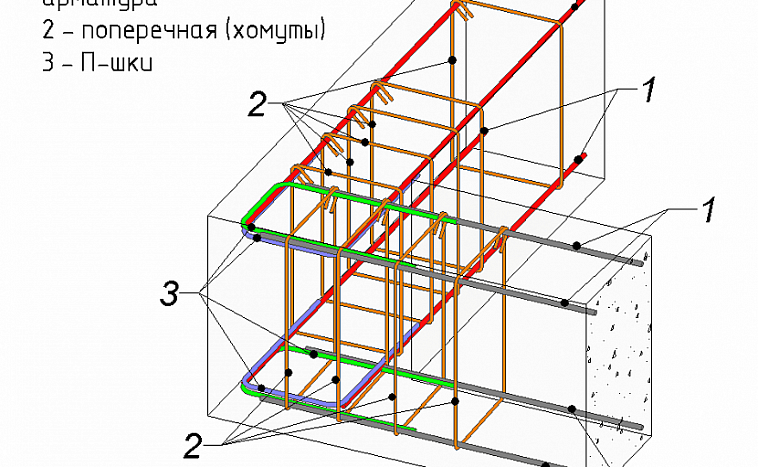

Ang pangunahing tampok na pagkilala ng gumaganang pampalakas ay ang corrugated na ibabaw nito. Ito ay kinakailangan para sa mas mahusay na pagdirikit nito sa kongkreto. Ang nasabing pampalakas ay gumagana nang perpekto para sa baluktot, makabuluhang pagtaas ng kritikal na halaga ng pagkarga sa pundasyon. Kapag lumilikha ng isang spatial panloob na frame, ginagamit ito higit sa lahat para sa mga paayon na mga thread, mas madalas para sa mga nakahalang tulay.

Ang mounting hardware ay may isang makinis na ibabaw at madalas na ginagamit bilang mga cross bridges. Nagbibigay ito ng panloob na tigas sa frame, pinipigilan ito mula sa pagpapapangit sa ilalim ng pagkilos ng mga pag-load.

Sa pamamagitan ng uri ng materyal ng paggawa, ang lahat ng mga modernong kabit ay nahahati sa dalawang uri - bakal at fiberglass. Panoorin ang video kung paano gumamit ng pampalakas ng fiberglass.

Ang pampalakas na bakal ay napatunayan sa mga dekada sa industriya ng konstruksyon. Ang mga pangunahing bentahe nito ay:

- Mahusay na kakayahang umangkop at sa parehong oras kapansin-pansin na lakas hanggang sa 19 kN.

- Ginagamit ang pagpapaandar. Ang metal frame ay maaaring hindi lamang bonded, ngunit din ay hinang.

- Sapat na tibay, lalo na para sa pinagsama na bakal na haluang metal, na umaabot sa sampu-sampung taon.

Pampalakas ng fiberglass

Pampalakas ng fiberglass

Ang pampalakas ng fiberglass, na kamakailan ay lumitaw sa aming merkado ng konstruksyon, ay mayroon ding bilang ng sarili nitong mga kalamangan:

- Lumalaban sa kahalumigmigan. Ang fiberglass, sa prinsipyo, ay hindi napapailalim sa kaagnasan, na ginagawang napakatagal ng pampalakas na ito.

- Mataas na lakas. Ayon sa mga katangiang ito, ang fiberglass ay hindi mas mababa sa bakal.

- Dali Pinapayagan ng mababang timbang na magaan ang pangkalahatang bigat ng frame hangga't maaari.

Bilang isang resulta, maaari nating sabihin na ang pagpili ng isa o ibang pagpipilian ng pampalakas, uri ng frame, at iba pa, ay dapat na batay sa naaangkop na mga code ng gusali

Sa kasong ito, kapag nagtatayo ng isang pundasyon, una sa lahat, kailangan mong isaalang-alang ang masa ng inaasahang pagkarga (gusali), pati na rin ang uri ng lupa kung saan itinatayo ang bahay.

Koneksyon sa Rebar

Ang pinakamadaling paraan upang maglagay ng pampalakas sa pundasyon ay upang hinangin ang mga tungkod sa isang solong frame. Ang teknolohiyang ito ay nakikilala din sa pamamagitan ng mataas na bilis nito. Ngunit sa kasong ito, ang karamihan sa mga produkto (rods) sa lugar ng hinang ay nawawala ang kanilang mga katangian sa lakas. Samakatuwid, hindi namin inirerekumenda ang paggamit ng hinang, ngunit i-save ito para sa ganap na walang pag-asa na mga sitwasyon.

Ang isa pang pagpipilian para sa pagdidisenyo ng frame ay ang tinatawag na pampalakas na pagniniting, na nagpapahiwatig ng paglikha ng isang koneksyon sa kawad sa bawat interseksyon ng mga "balangkas" na mga rod. Medyo matrabaho ang prosesong ito, ngunit kung nasanay ka na, ang bawat koneksyon ay tatagal nang hindi hihigit sa 5 segundo. Ang pagkakasunud-sunod ng pagniniting ay ipinapakita sa figure sa ibaba. Ang lahat ng mga operasyon sa itaas ay pinakamahusay na ginagawa bago mag-install pundasyon formwork.

Mangyaring tandaan na higit sa 50% ng lahat ng mga tawiran ng pamalo ay dapat na konektado. Lalo na nalalapat ito sa mga bahagi ng sulok ng frame.

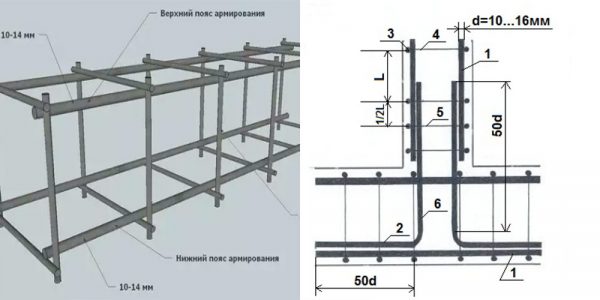

Ang pampalakas sa panahon ng pagtatayo ng isang strip na pundasyon

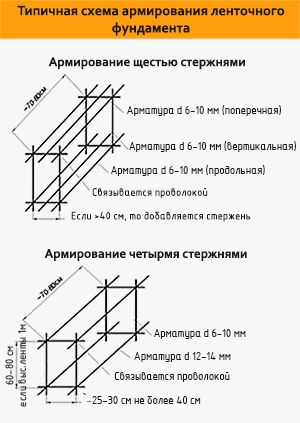

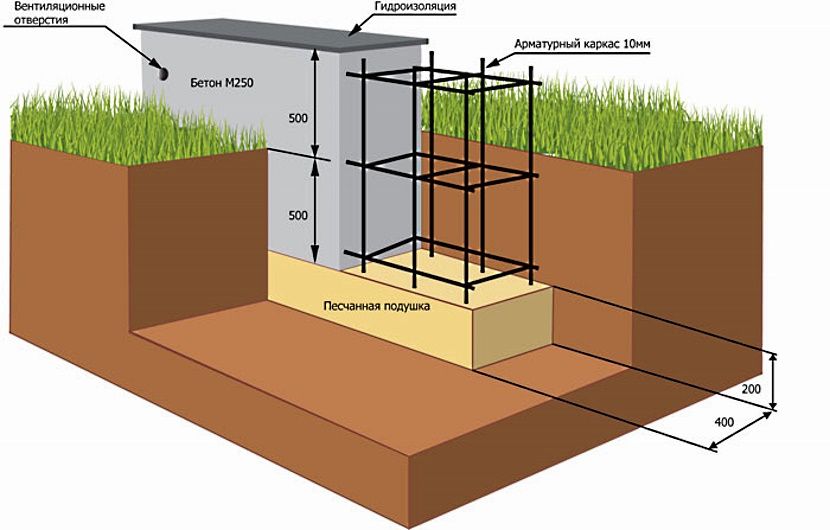

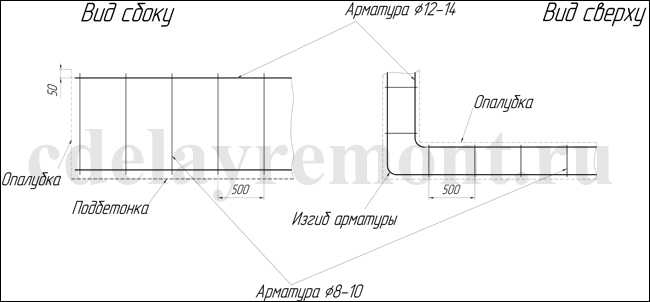

Ang isa sa mga tampok ng isang base ng monolithic strip ay na, hindi alintana ang taas, kapag itinatayo ito, sapat na upang magamit lamang ang 2 pampalakas na sinturon - sa itaas at ibaba. Kadalasan, ang mga baras na may diameter na 10 hanggang 14 mm ay ginagamit, depende sa pagkarga. Mas maraming kapital ang gusali, mas malaki ang diameter ng ginamit na pampalakas. Ang bawat pampalakas na sinturon ay binubuo ng isang pares ng mga paayon na ribed rod.Nakakonekta ang mga ito sa pamamagitan ng mga jumper na gawa sa makinis na mga tungkod na may diameter na 8 mm, na matatagpuan sa isang pitch ng 500 mm sa pahalang at patayong mga eroplano.

Mahalaga na ang lahat ng mga elemento ng frame ay kasunod na natatakpan ng isang proteksiyon layer ng kongkreto - tungkol sa 50 mm (upang maprotektahan laban sa kahalumigmigan). Sa parehong oras, dapat tandaan na ang mga rod na may haba na haba ay dapat na mas malapit hangga't maaari sa pahalang na ibabaw, na ginampanan ang papel ng isang sinag na lumalaban sa pag-igting

Para sa kadahilanang ito na hindi ka dapat madala at itago ang sinturon ng mas malalim. Ang mga elemento ng vertikal na istruktura ay naka-install sa isang paunang handa na base - 30 mm na pundasyon. Pinapayagan kang protektahan ang metal mula sa kaagnasan, na hindi maiwasang mangyari sa iba pang mga sitwasyon dahil sa pagkakalantad sa kahalumigmigan.

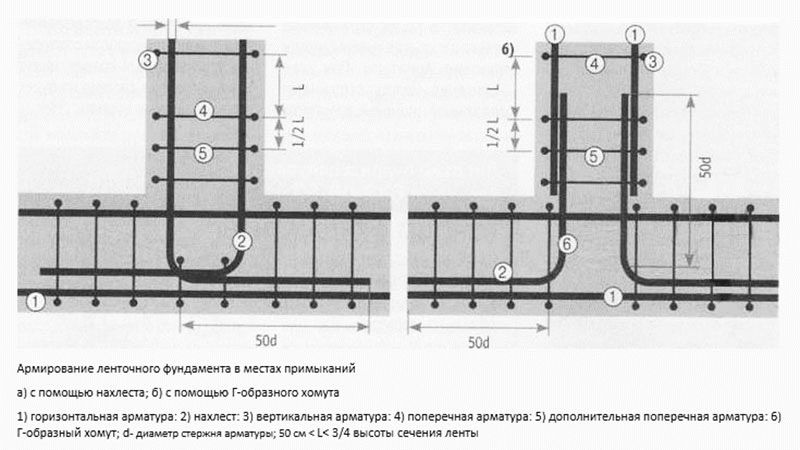

Napansin din namin ang pangangailangan na yumuko ang pampalakas sa mga sulok - hindi mo dapat ilatag ang mga tungkod sa tamang mga anggulo sa bawat isa, dahil ito ang magpapawalang bisa sa lahat ng pagsisikap na lumikha ng isang istrakturang monolitik. Ang mga tungkod ay inilalagay na may isang overlap ng hindi bababa sa 250 mm at mahigpit na nakatali sa kawad.

Ang pampalakas sa panahon ng pagtatayo ng isang nababato na base

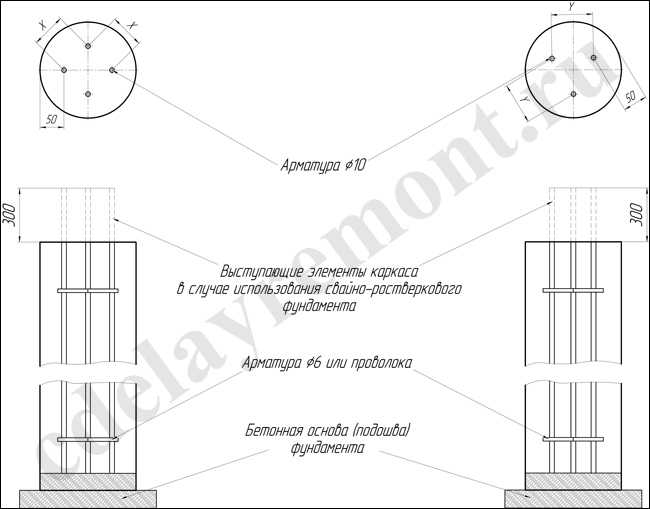

Kapag nagpapalakas ng isang nababato na tumpok, ginagamit ang mga ribed rod na may diameter na 10 mm. Maaaring mayroong 2, 3, 4 o higit pa sa mga ito - depende sa diameter ng ginamit na form ng pagpuno. Bilang isang patakaran, ang isang asbestos-semento na tubo na may diameter na 200 mm ay ginagamit bilang huli. Sa kasong ito, maaari mong gamitin ang 3-4 rods ng pampalakas, konektado magkasama tulad ng ipinakita sa figure sa ibaba.

Mahalaga na ang mga elemento ng frame ay hindi bababa sa 50 mm ang layo mula sa tubo. Kinakailangan din na isaalang-alang na ang mas mababang mga bahagi ng mga tungkod ay nakasalalay sa isang dating handa na kongkretong platform (tingnan

(Tingnan ang artikulo sa nababato na mga tambak).

Pagpapalakas para sa pundasyon ng slab

Ang base ng slab ay isa sa pinaka maaasahan at sa parehong oras ang pinakamahal na solusyon. Ang presyo ng pampalakas para sa pundasyon, na babayaran para sa isang zero cycle para sa naturang konstruksyon, ay maaaring hanggang sa 20% ng kabuuang halaga ng konstruksyon.

Kapag itinatayo ang ganitong uri ng pundasyon, ginamit ang ribbed reinforcement na may diameter na 10-16 mm, depende sa pag-angat ng lupa at ang lakas ng karga mula sa hinaharap na gusali. Kung mas mahirap ang mga kondisyon sa konstruksyon, mas malaki ang diameter ng mga bakal na tungkod. Ang dalawang sinturon ay inilalagay, at sa isang paraan na nabubuo ang mga cell na may gilid na 200 mm.

Mga tampok ng mga naglo-load na kumikilos sa pundasyon ng strip

Ang pundasyon ay itinuturing na bahagi ng istraktura ng gusali na matatagpuan sa ibaba ng zero mark at nagsisilbing suporta para sa buong istraktura. Mayroong maraming mga uri ng base aparato.

Ang pagpipilian ay nakasalalay sa mga naturang tampok tulad ng pagkakaroon ng isang basement, ang mga katangian ng lupa sa ilalim ng base, ang materyal na kung saan itinayo ang gusali, ang bilang ng mga palapag at iba pa.

naglo-load mula sa mga sumusunod na elemento

- mula sa plantar base;

- mula sa lupa na matatagpuan sa itaas ng base;

- mula sa sahig, basement, kisame, hagdan at iba pang panloob na mga istraktura sa bahay;

- mula sa bubong, dingding ng gusali, kabilang ang bigat ng mga materyales sa pagtatapos.

Kadalasan, ang strip foundation ay ginawa mula sa isang kongkreto na halo gamit ang isang pampalakas na pamalo. Ito ay isang produkto ng de-kalidad na pinagsama na metal at may iba't ibang laki at panlabas na disenyo. Minsan ginagamit ang pampalakas na pampalakas.

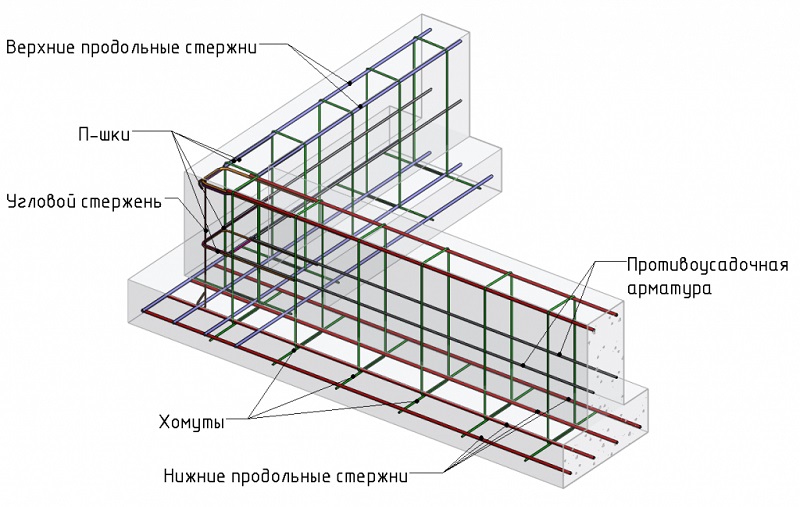

Ang paggamit ng pampalakas ay gumagawa ng kongkretong pundasyon na lumalaban sa mga baluktot na karga na nagmumula sa hindi pantay na pag-load habang ang operasyon ng bahay at pamamaga ng lupa. Ang pampalakas ay nagsisilbing base frame.

Anong uri ng pampalakas ang ginagamit para sa strip foundation na nakasalalay sa uri ng strapping, na nahahati sa:

- paayon;

- patayo;

- nakahalang

Para sa paayon strap

Sa pamamagitan ng paayon strap, ang mga tungkod ay inilalagay kasama ang base. Ang layunin ng tulad ng isang strapping ay upang makuha ang pangunahing pag-load ng makunat. Samakatuwid, ang pampalakas para sa strip na pundasyon, kung saan ginawa ang paayon na straping, ay dapat na ang pinaka matibay at may sapat na mga parameter para sa naturang karga: ang diameter at hugis ng paggawa.Ang ribbed na ibabaw na bahagi ay nagbibigay ng mahusay na pagdirikit sa kongkreto, na nagdaragdag ng lakas ng base.

Para sa patayo at nakahalang pampalakas

Ang mga tungkod na ginamit para sa pampalakas sa patayo at nakahalang na direksyon ay nagsisilbing mga kumokonekta na link ng base at tinitiyak ang integridad ng buong istrukturang nagpapatibay. Tinatanggap nila ang pagkilos ng pagkarga habang ang pag-urong ng kongkretong base o sa panahon ng mga deformation ng temperatura nito, na mas mababa sa load na kumikilos sa paayon na strap.

Pagkalkula ng pampalakas ng pundasyon ng strip

Pagkalkula ng pampalakas para sa pundasyon.

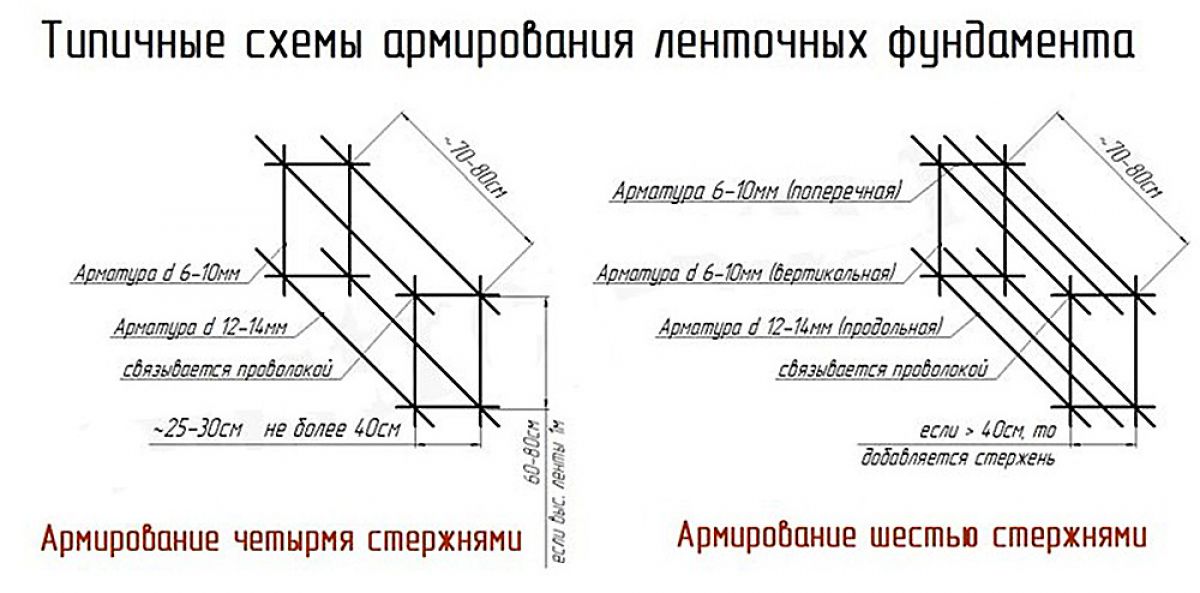

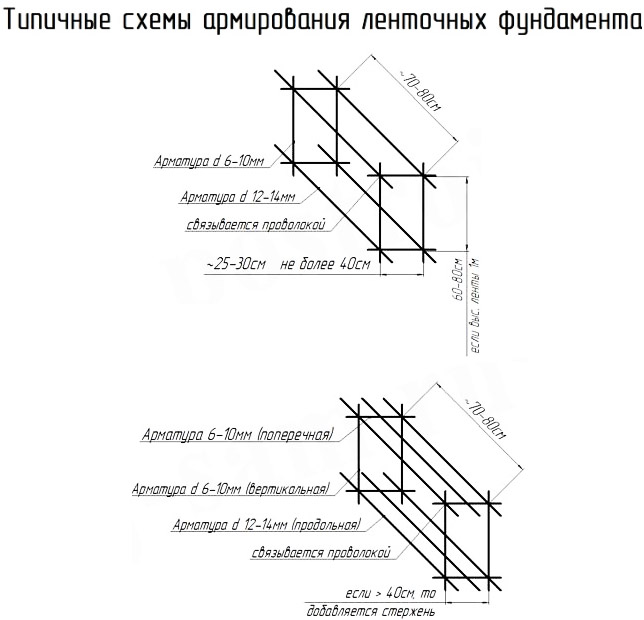

Ang karaniwang lapad ng tape ay 0.3-0.4 m, na may taas na 0.7 m, iyon ay, ang cross-section nito ay medyo maliit. Samakatuwid, ang diameter ng ginamit na pampalakas ay karaniwang hindi hihigit sa 12-14 mm. ginanap sa anyo ng dalawang sinturon. Ang armature ay matatagpuan sa itaas at mas mababang mga bahagi nito sa 4 rods. Ang diameter ng pampalakas ay kinakalkula batay sa data sa mga parameter ng pundasyon at mga materyales na ginamit para sa pagtatayo nito.

Dapat tandaan na kapag nagtatayo ng isang napakalaking bahay o gumaganap ng konstruksiyon sa paglipat, malambot na mga lupa, ang paayon na pampalakas ay inilalagay sa 3-4 na mga bar sa bawat sinturon.

Ang ilalim ng base sa cross-section ay napailalim sa isang baluktot na karga, na kung saan ay kinuha ng nakahalang pampalakas. Tinitiyak ng pampatibay na pampalakas ang tigas ng buong frame, habang iniiwasan ang mga pahilig na bitak sa pundasyon ng katawan sa hinaharap.

Isang halimbawa ng pagkalkula ng pampalakas para sa isang strip na pundasyon

Diagram ng pag-install ng Foundation.

Isasagawa namin para sa pundasyon ng isang strip-type na gusali na may sukat na 6 x 6 m, ang lapad ng strip ay 40 cm, ang taas ay 70 cm. Ang haba ng dingding ng tindig ay 6 m.

Para sa paayon na pampalakas, ang mga tungkod ng klase A-III na may isang ribbed ibabaw ay ginagamit, ang lapad nito ay 12 mm. Ang mga tungkod ay inilalagay nang paayon sa 4 na baras kasama ang tape kasama ang buong perimeter at sa ilalim ng pader na may karga (2 baras sa ibabang at itaas na mga kuwerdas). Ang kabuuang haba ng tape ay 30 m, kung saan ang 24 m ay ang haba ng perimeter at 6 m sa ilalim ng pader na may karga. Ang kabuuang halaga ng pampalakas, ang diameter na 12 mm, ay 120 m. Ang bigat ng 1 m ng pampalakas ng seksyon na ito ay 0.888 kg, samakatuwid, 106.56 kg ang kakailanganin upang mapalakas ang buong monolithic base.

Dahil ang nakahalang at patayong mga tungkod ay hindi nakakaranas ng mga makabuluhang pag-load, magiging sapat para sa pampalakas na gumamit ng makinis na pampalakas ng klase A-I, na ang diameter ay 6 mm. Ang nakahalang at patayong mga tungkod ay naka-install na may isang hakbang na 0.5 m, ang indent mula sa ibabaw ng pundasyon ay dapat na 5 cm. Isinasaalang-alang ito, ang bilang ng mga rod na may diameter na 6 mm bawat pinagsamang ay 1.8 m. Mayroong 61 tulad ng mga koneksyon, samakatuwid, ang kabuuang haba ng mga rod ay magiging 109, 8 m Ang bigat ng 1 m ng pampalakas, ang lapad na tumutugma sa 6 mm, ay 0.222 kg. Dahil dito, ang kabuuang halaga na kinakailangan para sa pampalakas ay 24.38 kg.

Pagpili ng diameter ng knitting wire at ang paraan ng pagniniting ng frame

Ang dami ng wire sa pagniniting bawat bundle ay 0.3 metro, mayroong 4 na tulad ng mga bundle sa isang koneksyon. Pinaparami ng kabuuang bilang ng mga koneksyon - 61, nakakakuha kami ng 73.2 m ng wire ng pagniniting. Ang diameter ng kawad, na ginagamit upang itali ang mga tungkod sa mga sulok ng frame, ay 0.8-1.2 mm. Sa paggawa ng nagpapatibay na hawla, ito ang ginamit na wire wire na pagniniting, na ginagarantiyahan ang tibay ng buong istraktura. Hindi dapat gamitin ang hinang upang maiwasan ang kaagnasan ng metal sa mga kasukasuan ng pampalakas.

Ang teknolohiya ng pagniniting ay ang mga sumusunod: sa intersection ng mga bar, ang kawad ay unang hinihigpit, at pagkatapos ang natitirang mga dulo ay pinaikot ng mga pliers. Bilang karagdagan, ginagamit din ang isang espesyal na pistol, na makabuluhang binabawasan ang mga gastos sa paggawa. Ang kawalan ay ang mataas na gastos ng tool na ito.

Ang diameter at bilang ng pampalakas na ginamit nang direkta ay nakasalalay sa kalakhan ng istraktura, sa uri ng lupa sa lugar ng konstruksyon, pati na rin sa uri ng strip na pundasyon (mababaw o inilibing). Ang proseso ng pagkalkula ng reinforcement cage ay dapat na isagawa sa yugto ng disenyo ng buong gusali. Ang mahigpit lamang na pagsunod sa mga kinakailangan ng dokumentasyon ng disenyo, teknolohiya ng konstruksyon at propesyonal na pagganap ng gawaing konstruksyon ay maaaring magagarantiya ang buhay ng serbisyo ng strip na pundasyon ng hindi bababa sa 150 taon.

Anong uri ng pampalakas ang pipiliin para sa strip na pundasyon ng bahay

Ngayon sa merkado maaari kang makahanap ng dalawang uri ng pampalakas na ginagamit sa mga strip na pundasyon:

- Composite (fiberglass, carbon composite, atbp., Ang mga kinakailangan para sa naturang pampalakas ay nakalagay sa GOST 31938-2012),

- Metal (ang hanay ng pampalakas na bakal ay inilarawan nang detalyado sa GOST 5781-82).

Nakasalalay sa mga pag-load ng disenyo, ang uri ng lupa, ang grado ng kongkreto at iba pang mga kadahilanan, iba't ibang mga marka at diameter ng pampalakas ang ginagamit.

Ngunit tulad ng kaugalian sa ating bansa, sa pang-araw-araw na buhay, madalas ang pundasyon ay ginawa sa "reserba", ayon sa prinsipyo, mas, mas mabuti.

Pinaghahambing ng pampatibay na pampalakas na may mas mababang presyo, kawalan ng kaagnasan, at walang mga katangian ng kalasag para sa mga signal ng radyo. Napakagaan at nababaluktot, na pinapayagan itong maihatid kahit sa katawan ng isang kotse (pinagsama ito sa isang espesyal na rolyo), madalas ay hindi ito nalilimitahan ng haba ng transportasyon ng pamalo. Mas tumatagal ito sa paghahambing sa metal na katapat nito, at mas malakas ang lakas. Ang mga disadvantages ay nagsasama lamang ng imposibilidad ng hinang at baluktot na matalim na sulok.

Ang pampalakas ng bakal ay mas abot-kayang (maaari itong bilhin sa anumang rehiyon ng Russia), mas pamilyar sa mga tagabuo (matagal na itong ginamit) at maaaring ma-welding gamit ang arc welding sa isang solong frame. Sa lahat ng iba pang mga respeto, malinaw na talo ito sa mga pinaghalong analog.

Siyempre, ang pagpili ng mga kabit ay palaging isang pagpipilian ng kagustuhan. Kung nais mong hinangin ang frame sa isang solong istraktura, kung gayon halata ang pagpipilian - bakal. Ang mga residente ng Yekaterinburg ay maaaring bumili ng mga kabit mula sa Steel Industrial Company -

Ang pampalakas ng bakal ay maaaring malamig o mainit na pinagsama ng isang klase na hindi mas mababa sa A2 (na may ribbed ibabaw). Maaaring magamit ang makinis na pampatibay na klase A1 para sa mga nakahalang koneksyon.

Gayunpaman, inirerekumenda namin ang fiberglass o iba pang pinagsamang rebar:

- Makakatipid ka nang malaki sa transportasyon (kung mayroon kang sariling sasakyan).

- Ang pagputol ay magiging minimal (ang mga tungkod ay maaaring i-cut nang direkta sa anumang haba na kinakailangan para sa iyong pundasyon).

- Kahit na may mahabang sinturon, wala kang mga welded joint, na magkakaroon ng positibong epekto sa kapasidad ng tindig ng frame.

- Ang makunat na lakas na makunat (at ito ang tagapagpahiwatig na ito na mahalaga para sa strip na pundasyon) ay mas mataas kaysa sa bakal.

- Ang mga koepisyent ng pagpapalawak sa panahon ng pagbagu-bago ng temperatura ng kongkreto at pinaghalo ay napakalapit sa bawat isa.

- Ang mga steloplastic fittings ay napakadali at simpleng i-cut sa isang domestic environment.

- Ang listahan ay nagpapatuloy sa iba pang mga plus.

Upang gawing mas madali para sa iyo na maiugnay ang mga sukat ng bakal at pinagsamang pampalakas, gamitin ang talahanayan sa ibaba.

Laki ng Rebar

Ang mga kabit ay ginawa sa isang malawak na hanay ng mga laki:

- ang mga tungkod ng klase А222, А300, А400, А600, А800, А1000 ay ginawa na may diameter na 6-80 mm, at pampalakas ng mga klase А500С at 500500 - na may diameter na 4-40 mm;

- ang haba ng pampalakas sa mga coil o rods (depende sa diameter) ay 6-12 m;

- Kabilang sa mga karagdagang parameter ng pampalakas, ito ay nagkakahalaga ng pagpuna sa hakbang ng pag-agaw, na kung saan ay 0.51-0.86 na mga bahagi ng diameter ng pampalakas, at ang taas ng mga protrusion na pag-agaw ay 0.065-0.07 mga bahagi ng diameter.

Anong uri ng pampalakas ang mas mahusay para sa pundasyon? Ang lahat ay nakasalalay sa uri ng pundasyon at pag-load dito - sa bawat tukoy na kaso, kinakailangan ng isang kumplikado at tumpak na pagkalkula ng diameter ng mga tungkod. Upang mabigyan ka ng isang magaspang na ideya kung aling mga rod ang kailangan mong bilhin, binibigyan namin ang sumusunod na impormasyon:

- ang diameter ng gumaganang pampalakas ay nakasalalay sa cross-sectional area ng pundasyon (S), ang data ay ibinibigay sa talahanayan;

- para sa nakahalang clamp, ang pampalakas na may diameter na hindi bababa sa 6 mm ang ginagamit;

- ang mga patayong clamp ay dapat na hindi bababa sa 6 mm ang lapad na may taas na pundasyon na mas mababa sa 80 cm at hindi bababa sa 8 mm - para sa taas na higit sa 80 cm.

Rebar klase at bakal na grado

Sa pamamagitan ng klase ng pampalakas, maaaring hatulan ng isa ang lakas ng materyal. Kasabay ng bagong pagmamarka, ang luma ay ginagamit pa rin, samakatuwid ay babanggitin namin ang pareho:

- Ang A240 (ayon sa dating GOST - AI) ay isang mainit na pinagsama na bakal na may isang makinis na ibabaw, diameter - 6-40 mm. Ang pampalakas na may diameter na hanggang 12 mm ay maaaring ibigay sa mga coil at rods, higit sa 12 mm - sa mga rod lamang.Hindi ito angkop para sa pagtatayo ng isang pundasyon bilang isang gumaganang armature, ngunit maaari itong magamit para sa mga clamp;

- A300 (AII) - pampalakas na may isang hugis-singsing na profile, hindi inirerekumenda na gamitin ito kapag nagtatayo ng isang pundasyon, ngunit sa pribadong konstruksyon para sa maliliit na mga gusali at mga hindi responsableng bagay ginagamit pa rin ito. Naturally, maaari itong magamit bilang pampatibay na istruktura;

- Ang A400 (AIII) at A500 ay perpekto para sa mga pundasyon. Ang mga tungkod ay may kaluwagan, ang lapad ay mula sa 6 hanggang 40 mm, ang haba ay mula 5 hanggang 11.7 m;

- А600 (АIV) - pampalakas ng nadagdagang lakas, ginamit sa pagbuo ng mga kritikal na pasilidad, na angkop para sa mga istruktura na may prestressing;

- Ang pampalakas A800 (AV) at A1000 (AVI) ay ginagamit sa pagtatayo ng mga multi-storey na gusali, tulay at iba pang mga istraktura, kung saan ang espesyal na lakas ay lubhang mahalaga.

Bilang karagdagan, sa panahon ng pagtatayo ng pundasyon, ginagamit ang iba pang mga uri ng pampalakas na bakal, ang mga katangian na maaaring hatulan ng pagmamarka:

- ang letrang C ay nagpapahiwatig ng kakayahang i-fasten ang mga rod sa frame sa pamamagitan ng hinang (mga halimbawa - A400C, A500C, A600C). Ang mga kagamitan sa klase ng A500C ay kamakailan-lamang na naging tanyag;

- ang titik K ay nagsasalita ng paglaban sa kaagnasan (halimbawa, A400K);

- SA sa pagmamarka ay nangangahulugan na ang bakal ay na-thermomekanikong tumigas. Ang paulit-ulit na paglamig, na ginagamit sa teknolohiyang ito, ay nagdaragdag ng lakas at paglaban sa kaagnasan. Ang isang tanyag na klase ng naturang mga kabit ay AT800.

Ang mga GOST at TU ay nangangailangan ng paggamit ng bakal ng isang tiyak na marka para sa paggawa ng isang tiyak na uri ng pampalakas. Dapat ipahiwatig ng tagagawa kung anong uri ng bakal ang ginamit niya - ito ay napakahalagang impormasyon para sa nag-develop, na pinapayagan siyang maisagawa nang tama ang lahat ng kinakailangang mga kalkulasyon.

Ang ilan sa mga ginamit na marka ng bakal ay ipinapakita sa talahanayan sa ibaba. Ang mga katangian ng bawat tatak ay ang paksa ng isang magkakahiwalay na artikulo. Dito lamang namin napansin na, halimbawa, ang bakal na 35GS ay mababa ang pagkakagawa, at ang bakal na 25G2S ay ginawa gamit ang silikon at mangganeso bilang mga haluang metal na aditibo. Ang parehong mga haluang metal na ito ay nailalarawan sa pamamagitan ng mataas na lakas.

Mga pamamaraan ng koneksyon ng pagpapatibay

Sa pang-industriya na konstruksyon, ang mga metal rod ay karaniwang nakakonekta sa pamamagitan ng spot welding. Ang pamamaraang ito ng pag-aayos, bilang karagdagan sa pangunahing bentahe - bilis, ay may ilang mga abala. Una, ang mga kabit lamang ang maaaring konektado sa pamamagitan ng hinang, sa pagmamarka kung saan mayroong titik na "C" ("hinang").

Pangalawa, ang gayong koneksyon ay laging matigas. Kahit na ang teknolohiya ng pagpapalakas ng isang kongkretong base ay inaamin ang gayong sitwasyon, hindi ito tinatanggap. Sa isip, ang mga inilagay na mga sinturon ng kuryente sa mga punto ng pagkakabit ng mga tungkod ay dapat magkaroon ng isang maliit na pag-play upang mas mahusay na mapaglabanan ang mga umuusbong na pag-load. Pangatlo, sa mga lugar ng hinang, ang mga bakal na tungkod ay nawalan ng ilang lakas.

Ang pag-aani ng mga clamp gamit ang mga flexor.

Samakatuwid, sa pribadong konstruksyon, ang paggamit ng knitting wire para sa pag-aayos ay mas popular. Sa bawat interseksyon sa pamamaraang ito, kailangan mong ayusin ang isang loop ng kawad. Ang pamamaraang ito ay napaka-matipid at madaling ipatupad, ngunit masipag.

Ang pangatlong pamamaraan ay lumitaw medyo kamakailan. Ang mga kasukasuan ng mga tungkod ay naayos na may mga espesyal na plastik na clamp. Ang gastos ng pamamaraang ito ng pangkabit ay mas mataas kaysa sa paggamit ng isang wire ng pagniniting, ngunit sa mga tuntunin ng bilis ng trabaho, bahagyang mas mababa lamang ito sa electric welding.

Anuman ang napiling paraan ng pangkabit, mayroon silang pangkalahatang panuntunan. Ang pag-install sa mga bahagi ng sulok ng base ng mga rod ay dapat na overlap, na baluktot ang kanilang mga gilid, at hindi simpleng nakasalansan sa bawat isa.

Tukuyin ang kinakailangang dami ng mga materyales

Sa itaas, nalaman namin kung anong mga uri ng pampalakas para sa pundasyon at isinasaalang-alang ang mga tampok ng paggamit ng bawat isa sa kanila. Bago magpatuloy sa paglalarawan ng pagkalkula ng dami ng mga materyales na kinakailangan para sa nagpapatibay na frame, manirahan tayo nang mas detalyado sa aparato nito.

Nilinaw namin kung para saan ang pagpapatibay ng pundasyon.Bumubuo ito ng panloob na mga stiffener na pumipigil sa pagkasira ng base ng mga gusali. Upang maisagawa nito ang gawain nito na may maximum na kahusayan, kinakailangan na gumawa ng tama ng isang nagpapatibay na frame.

Pagkalkula ng pagpapatibay

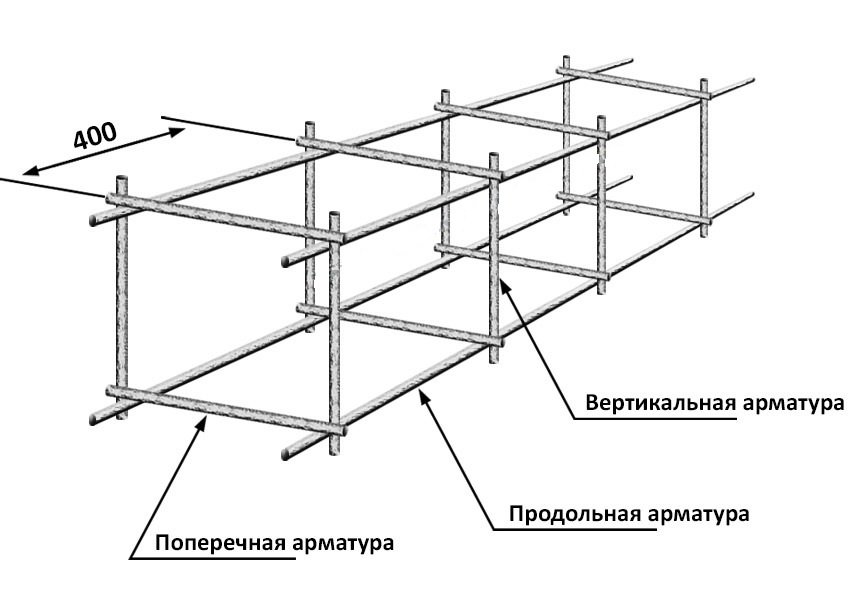

Kinakatawan nito ang mga baras na nakalagay sa dalawang hilera. Sa kasong ito, ang frame ng strip na pundasyon ay binubuo ng dalawang magkatulad na mga hilera ng mga rod, na konektado sa pamamagitan ng nakahalang at patayong mga scrap ng pampalakas. Sa base ng slab base, ang mga tungkod ay bumubuo ng dalawang grids na matatagpuan ang isa sa itaas ng isa pa. Ang isang paunang kinakailangan ay ang pagpapalalim ng mga tungkod sa loob ng kongkreto na ibuhos.

Pagkalkula ng base ng strip

Halimbawa, matutukoy namin ang kinakailangang halaga ng pampalakas ng pundasyon ng strip para sa isang bahay na 6x6 meter na may isang pagkahati. Batay sa mga parameter ng gusali, ang kabuuang perimeter ng mga pader ay magiging 6x4 + 6 = 30 metro. Inilalagay namin ang mga tungkod sa apat na piraso, samakatuwid, pinarami namin ang haba ng mga dingding ng 4, nakakakuha ng 120 metro.

Upang mapanatili ang mataas na lakas ng nagpapatibay na frame, ang mga indibidwal na tungkod sa mga sulok ng bahay ay dapat na magkakapatong sa bawat isa ng hindi bababa sa 1 metro. Batay dito, ang kabuuang sukat sa talampakan ng mga tungkod ay dapat na tumaas ng 16 metro at, na may kasunod na pag-ikot, bilang isang resulta, nakukuha natin ang dami ng pampalakas na 140 metro.

Skema ng pagkalkula ng pagpapatibay para sa strip base

Ang nakahalang na pahalang at patayong pagsingit na may sukat ng cross-sectional na tape na 1.5x0.5 metro ay katumbas ng 1.4 at 0.4 metro, ayon sa pagkakabanggit. Inilalagay namin ang mga ito nang pares sa 1 metro na pagtaas. Samakatuwid, ang haba ng naturang mga tungkod ay magiging 60x1.4 + 60x0.4 = 80.4 + 24 = 105 metro. Dahil sa kakulangan ng pag-load sa kanila, ang diameter ay maaaring mabawasan sa 6-8 mm sa pamamagitan ng pagkuha ng isang makinis na kawad.

Ginagamit ang isang malambot na wire sa pagniniting upang ikonekta ang mga elemento ng frame. Para sa bawat koneksyon, nangangailangan ito ng 0.3 - 0.5 metro, depende sa diameter ng pampalakas. Ang mga puntos sa koneksyon para sa aming variant ay mangangailangan ng 30x4 = 120. Matapos makalkula ang dami ng pagniniting wire, nakukuha namin ang kinakailangang haba 120x0.3 = 36 metro. Sa pamamagitan ng pagdaragdag ng ilang metro upang sumali sa mga sulok, i-ikot ang footage sa 50.

Pagkalkula ng base ng slab

Sa itaas, nagbigay kami ng mga rekomendasyon kung aling pampatibay ang gagawing pundasyon. Ang pagkalkula ng dami nito ay nakasalalay sa tukoy na uri. Kaya, ang isang pundasyon ng slab ng parehong laki ng 6x6 ay mangangailangan ng higit na pampalakas. Ang karaniwang laki ng mesh ay 25 cm. Samakatuwid, ang bilang ng mga rod ay natutukoy ng formula: 6 / 0.25x4 = 96, at ang kabuuang haba ay 96x6 = 576 metro.

Ang mga patayong racks na may kapal na slab na 25 cm ay magiging katumbas ng 0.15 metro. At ang kanilang kabuuang haba ay matutukoy bilang 24x24x0.15 = 86.4 metro. Pag-ikot, nakakakuha kami ng karagdagang 90 metro ng pampalakas para sa mga post, na magbibigay ng isang kabuuang 666 metro.

Ang bilang ng mga koneksyon ng mga tungkod ng itaas at mas mababang mesh sa mga post ay matutukoy bilang produkto ng mga tying point ng 4, dahil ang bawat pampalakas ay nakakabit sa mga patayong spacer: 24x24x4 = 2304, at ang kabuuang kinakailangang haba ay 2304x0 .15 = 345.6 metro.

Ang mga kalkulasyon sa itaas ay malinaw na nagpapakita ng isang makabuluhang labis ng slab base ng bahay sa ibabaw ng base ng tape sa mga tuntunin ng materyal na pagkonsumo. Bago pumili ng isang pampalakas para sa pundasyon, kinakailangan upang isagawa ang mga kalkulasyon ng mga gastos sa pananalapi para sa buong istraktura.

Halimbawa ng pagkalkula ng pagpapatibay

Halimbawa, sulit na kalkulahin ang pampalakas na kakailanganin upang mai-install ang pundasyon, na may sukat na 6 ng 5 m, kung saan magkakaroon ng isang pader na may karga, 5 m ang haba. Sa pamamaraan, ang isang pampalakas na baras na may isang ribbed na seksyon ay napili, sa halagang 4 na mga PC. at isang diameter na 12 mm. Ang perimeter ng bahay ay 22 running meter (6 + 5 + 6 + 5). Ang haba ng base kasama ang panloob na bahagi ng dingding ay magiging 27 m; para sa pagkalkula, ang haba ng dingding ng tindig ay idinagdag sa perimeter ng bahay. Kaya, lumalabas na ang 108 m ng pampalakas (27m * 4) ay kinakailangan. Kung hindi ka maaaring bumili ng isang tungkod ng kinakailangang haba, huwag magalala. Maaari mong ikonekta ang mga metal rod sa bawat isa, habang dapat silang magkakapatong sa bawat isa na may koneksyon sa isang metro. Ang haba ng overlap ay dapat ding kalkulahin nang maaga.

Strip strip sa ilalim ng bakod

Kapag nakapag-iisa na nagsasagawa ng trabaho sa pag-install ng isang bakod sa isang site, madalas, kapag pumipili ng isang batayan, nagbibigay sila ng kagustuhan sa isang strip na aparato ng pundasyon. Perpektong natiis nito ang napakalaking mga uri ng mga bakod na naka-install sa mga lupa na madaling kapitan ng pana-panahong pamamaga. Ang solidong pinatibay na kongkretong istraktura ng strip foundation ay tinitiyak ang pagiging maaasahan at tibay nito, pati na rin ang mataas na kapasidad ng tindig - ang strip foundation ay madaling makatiis ng isang monolithic o prefabricated na bakod na gawa sa kongkreto o natural na bato hanggang sa 2.5 metro ang taas.

Ang isang strip na pundasyon para sa isang bakod ay isang istraktura sa anyo ng isang monolithic tape ng kongkreto hanggang sa 30 cm ang lapad, sa pangkalahatan, ang lapad ng pundasyon ay direktang nakasalalay sa laki ng mga suporta at ang uri ng bakod. Ang pundasyon ay itinatayo kasama ang buong perimeter ng bakod, ang lalim nito ay 0.5 - 0.7 m.

Para sa pagbuhos ng pundasyon, ginagamit ang kongkreto ng M200-300 na tatak. Kapag nagtatayo lalo na ang napakalaking mga bakod o kapag nagsasagawa ng trabaho sa pagtatayo ng pundasyon sa malamig na panahon, pinapayagan na gumamit ng kongkreto ng M-400 na tatak. Mula sa loob, inirerekumenda na ayusin ang isang nagpapatibay na frame na gawa sa pampalakas na may diameter na 8-12 mm, na masisiguro ang muling pamamahagi ng pagkarga at protektahan ang pundasyon mula sa pagkasira.

Aparato

Dahil sa ang katunayan na ang lalim ng strip na pundasyon para sa bakod ay hindi lalampas sa antas ng pagyeyelo sa lupa, naiuri ito bilang isang mababaw na pundasyon. Kapag nagtatayo ng isang bakod, dapat tandaan na ang naturang base ay maaaring sumailalim sa pagpapapangit, ang pinagmulan nito ay nauugnay sa pana-panahong pamamaga ng lupa, na tumataas sa panahon ng pagyeyelo at pagbaba sa panahon ng pagkatunaw at pagtaas ng temperatura.

Sa pamamagitan ng isang homogenous na lupa na matatagpuan sa loob ng buong perimeter ng bakod na kailaliman, hindi ka maaaring matakot. Kung ang pundasyon ay dapat na ayusin sa pag-angat ng lupa, pagkatapos ay dapat ayusin ang graba o mabuhanging pagpuno ng base, perpekto kung gagawin ito sa buong lalim ng pagyeyelo. Bilang kahalili, na may napaka-paghihirap na mga lupa, maaari mong isaalang-alang ang posibilidad ng pag-install ng isang mas mahal na pundasyon ng pile-strip.

Ang pamamaraan para sa pagsasagawa ng trabaho kapag nag-install ng isang strip na pundasyon para sa isang bakod ay ang mga sumusunod:

- Ang paghuhukay ng isang trench sa paligid ng buong perimeter ng hinaharap na bakod na may lapad na 20 cm higit sa lapad ng tape na nakuha sa pamamagitan ng pagkalkula. Ang lalim ng trench, bilang isang panuntunan, ay nasa saklaw na 0.5-0.7 m at natutukoy ng uri ng lupa at ng masa ng istraktura.

- Inihahanda ang ilalim ng trench - backfilling isang layer ng buhangin 10-15 cm makapal, na sinusundan ng paghalo. Para sa mas mahusay na siksik, ang buhangin ay dapat na mabasa ng tubig.

- Kung ang mga seksyon ng bakod ay mananatili sa mga haligi, kung gayon ang mga butas na may diameter na 20 cm ay dapat na drilled sa layo na 2.5-3 m mula sa bawat isa. Sa kasong ito, ang lalim ng butas ay dapat lumampas sa lalim ng trench ng hindi bababa sa 0.4 m. Kapag na-install ang mga haligi sa ilalim ng mga butas, dapat mo ring punan ang isang layer ng buhangin na 10 cm ang kapal at i-compact ito

- Pag-install ng formwork para sa pagbuhos ng pundasyon. Para sa paggawa ng formwork, maaaring gamitin ang playwud o planed at well-fitted boards. Ang formwork ay dapat na leveled at secure sa spacers. Upang hindi masira ang mga board na may kongkreto, ang panloob na bahagi ay maaaring sarado ng plastik na balot.

- Ang susunod na hakbang ay ang niniting ang pampalakas. Para sa pampalakas, apat na pahalang na mga tungkod na nakaayos sa mga pares ang ginagamit, na nakakabit sa isang matibay na frame gamit ang pahalang at patayong mga pamalo na matatagpuan sa isang hakbang na 0.5 m. Ang mga vertikal na tungkod ay hindi maaaring itulak sa lupa - dapat silang mai-install sa mga espesyal na may hawak ng plastik na tasa. Ang pagniniting ay tapos na sa isang kawit at espesyal na kawad. Sa mga sulok ng hinaharap na pundasyon, ang mga gilid ng mga tungkod ay pinakamahusay na dadalhin sa isang salansan. Ang mga metal rod ng frame ay dapat na maitago sa ilalim ng isang layer ng kongkreto na may kapal na hindi bababa sa 5 cm.

- Para sa pag-install ng mga haliging nagdadala ng pag-load, kinakailangang magbigay para sa aparato ng mga pampalakas na sinturon na nauugnay sa nagpapatibay na frame ng pundasyon.Ang pangunahing gawain ng naturang mga sinturon ay upang pantay na ipamahagi ang pag-ilid sa pagkarga.

- Ang pangwakas na hakbang ay ibuhos ang kongkreto.

Diagram ng aparato ng strip foundation para sa bakod

Kapag nagtatayo ng isang bakod sa isang slope, dapat na ayusin ang isang stepped na istraktura - hindi pinapayagan ang pagtatayo ng isang hilig na pundasyon. Bago ibuhos, ang patayong posisyon ng mga suporta ay dapat suriin muli, na maiiwasan ang mga problema sa pag-install ng mga seksyon ng bakod. Matapos ibuhos ang bawat 20-25 cm ng kongkreto, dapat itong siksikin. Matapos tumigas ang kongkreto, na tumatagal ng 24-36 na oras, maaari mong simulang i-install ang mga seksyon.