Saklaw ng paggamit

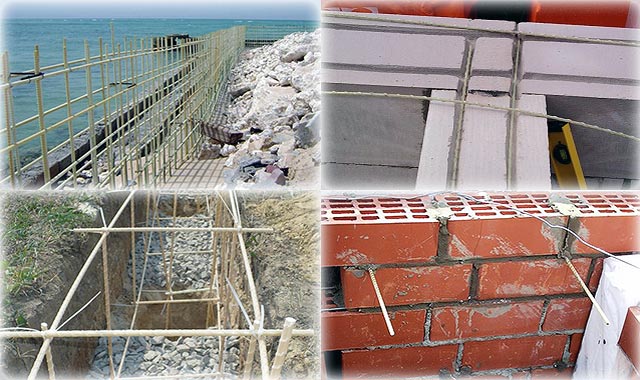

Ang basalt plastic, carbon fiber, pinagsama at pampalakas ng baso ay ginagamit para sa iba't ibang mga layunin:

pagmamanupaktura ng mga pinaghalong uri ng kongkreto na inilaan para sa pagtatayo ng mga pader na monolitik ng mga gusaling paninirahan at pang-industriya;

Ngayon, sa pribadong pagtatayo ng pabahay, ang plastik na pampalakas para sa pundasyon ay lalong ginagamit.

- pagtatayo ng mga pundasyon at paggawa ng mga pundasyong slab;

- pagpapatibay ng brickwork sa mababang gusali na konstruksyon;

- pagtayo ng mga pasilidad sa pantalan, mga istraktura ng proteksyon sa baybayin, mga pasilidad sa dalampasigan;

- pag-aayos ng mga ibabaw ng kalsada at pagpapalakas ng mga dalisdis;

- pagtatayo ng mga bakod para sa mga riles at haywey;

- paggawa ng mga konkretong produkto na nangangailangan ng prestressed pampalakas (haligi, slab, natutulog, traverses);

- pagtatayo ng mga flyover, istraktura ng tulay, overpass;

- paglikha ng mga contour na lumalaban sa lindol ng iba't ibang mga istraktura.

Mga kalamangan at kawalan ng pampalakas ng fiberglass

Ang pagpapatibay ng mga frame na gawa sa hindi tradisyunal na metal, ngunit ng mga elemento ng fiberglass, ay may mga sumusunod na kalamangan.

- Hindi tulad ng mga istrukturang metal, ang mga ito ay magaan na istraktura na hindi lumilikha ng isang makabuluhang pagkarga sa pundasyon ng istraktura, na ginagawang posible na pahabain ang buhay ng serbisyo nito.

- Ang mga elemento ng fiberglass ng nagpapatibay ng mga cage, hindi katulad ng kanilang mga katapat na metal, mas mahusay na makatiis ng makarga na pag-load, na ginagawang posible na gamitin ang mga ito kapag pinatitibay ang pinaka-kritikal na kongkretong istraktura. Ang mga cage na pampalakas ng fiberglass ay nailalarawan sa pamamagitan ng pinakamainam na ratio ng kanilang magaan na timbang at mataas na lakas, na nagpapahintulot sa kanila na maiugnay sa isang magkakahiwalay na pangkat ng mga materyales sa gusali na nakakakuha ng higit na kasikatan bawat taon.

- Hindi tulad ng pampalakas ng metal, na madaling kapitan ng mga proseso ng oxidative at sa paglipas ng panahon ay binabawasan ang lakas ng mga istruktura ng pundasyon, ang mga frame na gawa sa mga elemento ng fiberglass ay hindi madaling kapitan ng impluwensiya ng mga negatibong kadahilanan sa kapaligiran.

- Ang mga bahagi ng mga pampalakas na sistema na gawa sa fiberglass ay dielectric at hindi nagsasagawa ng kasalukuyang kuryente, na nakakaapekto rin sa kanilang tibay. Ang mga istrukturang nagpapalakas ng metal na ginamit bilang mga elemento ng saligan ay nagpapabilis sa oksihenasyon ng mas mabilis sa ilalim ng impluwensya ng kasalukuyang kuryente, na hindi masasabi tungkol sa mga bar na gawa sa mga pinaghalong materyales. Naturally, ang pampalakas ng fiberglass ay hindi maaaring gamitin bilang isang saligan na elemento, ngunit mayroon lamang itong positibong epekto sa tibay nito.

- Ang paglaban ng pagsusuot ng istraktura ng nagpapatibay ng fiberglass, tulad ng bakal, ay nasa medyo mataas na antas din.

- Ang koepisyent ng thermal expansion ng isang nagpapatibay na hawla na gawa sa mga elemento ng fiberglass ay malapit sa konkreto na mga istraktura, na makabuluhang binabawasan ang peligro ng pag-crack sa kanila kapag gumagamit ng gayong materyal.

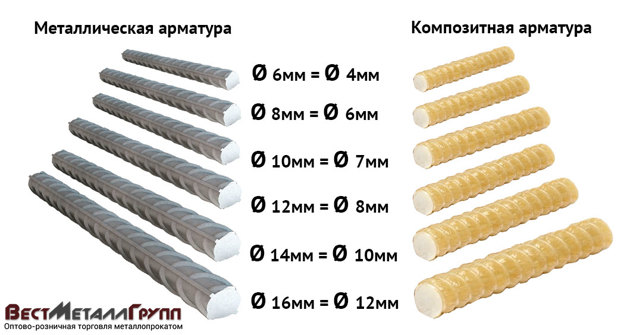

Ang ratio ng mga diameter ng mga pamalo kapag nagtatayo ng nagpapatibay na frame ng pundasyon

Sa paghusga sa mga pagsusuri, maaaring makilala ang mga sumusunod na kawalan ng pagpapatibay ng fiberglass.

- Kung ikukumpara sa mga produktong metal, ang pampalakas ng fiberglass ay may makabuluhang mas mataas na modulus ng pagkalastiko, na humigit-kumulang na 4 na beses na mas mataas kaysa sa mga produktong bakal. Ang katotohanang ito ay nangangahulugang ang mga elemento ng fiberglass, kung ihahambing sa mga metal, ay yumayuko nang mas mahusay sa ilalim ng impluwensya ng mga mechanical load.Kapag ginagamit ang mga elementong ito upang mapalakas ang daanan ng kalsada at pundasyon, ang katangiang ito ay hindi kritikal, ngunit upang palakasin ang mga slab ng sahig mas mahusay na gumamit ng mga istrukturang metal o gumawa ng karagdagang mga kalkulasyon.

- Ang mga elemento ng pagpapatibay na gawa sa fiberglass ay may pag-aari ng matindi na paglambot at pagkawala ng kanilang pagkalastiko kapag pinainit sa temperatura na 600 degree. Samakatuwid, kapag gumagamit ng mga bahagi ng fiberglass, mas mahusay na alagaan ang maaasahang pagkakabukod ng thermal ng frame na gawa sa mga pinaghalong materyales.

- Ang mga pinalalakas na bar na gawa sa fiberglass ay hindi maaaring welded, hindi katulad ng mga metal, kaya kung may pangangailangan para sa naturang operasyon, mas mahusay na gumamit ng mga produkto, sa loob ng kung saan naka-mount ang isang tubong bakal sa yugto ng kanilang produksyon.

- Mas mahusay na hindi yumuko ang pampalakas na gawa sa mga pinaghalong materyales sa lugar ng konstruksyon, dahil maaari itong makapinsala dito. Ang nasabing operasyon, na ginagabayan ng mga guhit ng cage ng pampalakas, ay pinakamahusay na isinasagawa sa site ng produksyon.

- Ang pagiging kumplikado at pag-install ng teknolohiya na hindi pangkaraniwan para sa mga modernong tagabuo ay isa pang sagabal ng mga pampalakas na elemento na gawa sa fiberglass. Samantala, ang nasabing kawalan ay hindi maituturing na masyadong makabuluhan, dahil sa pagiging maaasahan at tibay ng mga istruktura ng fiberglass.

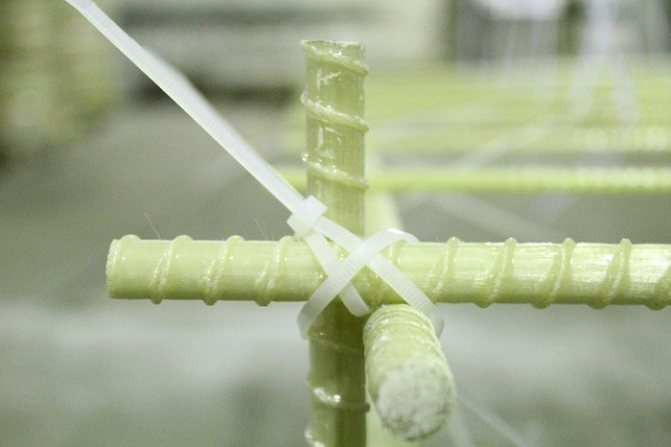

Pag-fasten ng pampalakas ng fiberglass gamit ang mga clamp at clamp

Mga materyales para sa paggawa

Ngayon ang merkado para sa pinagsamang pampalakas ay kinakatawan ng tatlong uri:

-

fiberglass

; -

basalt-plastic

ika; -

carbon fiber

.

Pampalakas ng fiberglass

Ang unang uri ng pampalakas ay gawa sa fiberglass. Ang teknolohiyang ito ay lumitaw sa USSR mga 50 taon na ang nakalilipas. Pagkatapos ang mga naka-print na mga kable ay nagsimulang makakuha ng momentum sa electronics, at ang textolite ay nagsimulang magamit bilang isang materyal para sa mga board, kung ang batayan ay tela, at ang bonding compound ay artipisyal na dagta. Nang maglaon, ang fiberglass ay ginamit sa halip na maginoo na tela, at pinalawak nito ang paggamit ng fiberglass.

Ang unang uri ng pampalakas ay gawa sa fiberglass. Ang teknolohiyang ito ay lumitaw sa USSR mga 50 taon na ang nakalilipas. Pagkatapos ang mga naka-print na mga kable ay nagsimulang makakuha ng momentum sa electronics, at ang textolite ay nagsimulang magamit bilang isang materyal para sa mga board, kung ang batayan ay tela, at ang bonding compound ay artipisyal na dagta. Nang maglaon, ang fiberglass ay ginamit sa halip na maginoo na tela, at pinalawak nito ang paggamit ng fiberglass.

Pumalit siya sa industriya ng sasakyang panghimpapawid, kasangkapan sa bahay at gamit sa bahay, at kung minsan kahit sa industriya ng militar. Unti-unti, nagsimula itong magamit sa pagtatayo, at ang pagpapatibay ng fiberglass ay naging isang mahusay na pagpipilian para sa mga frame ng pundasyon na tumatakbo sa agresibong mga kondisyon - halimbawa, sa tubig.

Ang mga materyales para sa fiberglass ay salamin at epoxy.

Ang materyal na ito ay hindi naglalaman ng fiberglass, ngunit basalt. Ang teknolohiya ng pagmamanupaktura nito ay mas simple kaysa sa salamin, dahil ang paggawa ng salamin ay nangangailangan ng maraming uri ng mga hilaw na materyales, at para sa basalt na plastik

Ang materyal na ito ay hindi naglalaman ng fiberglass, ngunit basalt. Ang teknolohiya ng pagmamanupaktura nito ay mas simple kaysa sa salamin, dahil ang paggawa ng salamin ay nangangailangan ng maraming uri ng mga hilaw na materyales, at para sa basalt na plastik

- basalt lamang.

Kung ikukumpara sa nakaraang pinaghalong, ang basalt-plastic ay may mas mataas na modulus ng elastisidad at tunay na lakas, ay may isang mas mababang thermal conductivity, ngunit bahagyang mas malaki ang timbang.

Carbon Fiber CFRP

Ginawa ito mula sa carbon fiber at ang parehong mga dagta, ngunit ang materyal na ito ay mahal. Ito ay dahil sa teknolohiya para sa paggawa ng carbon fiber - ang batayan ng naturang mga materyales. Teknikal na proseso

Ginawa ito mula sa carbon fiber at ang parehong mga dagta, ngunit ang materyal na ito ay mahal. Ito ay dahil sa teknolohiya para sa paggawa ng carbon fiber - ang batayan ng naturang mga materyales. Teknikal na proseso

nangangailangan ng mahigpit na pagsunod sa mga parameter ng temperatura at oras ng pagproseso, dahil ang mga organikong hibla ay nagsisilbing hilaw na materyal para sa kanila.

Ang mga CFRP ay aktibong ginagamit sa industriya ng automotive, ang paggawa ng mga paninda sa palakasan, sasakyang panghimpapawid at paggawa ng mga bapor, at agham.

Ang pampalakas ng carbon fiber ay mas malakas kaysa sa fiberglass at may mas mataas na modulus ng elastisidad, ngunit hindi ito wala ng mga drawbacks nito. Kaya, ang hina ng materyal na ito ay mahusay, na kung saan ay hindi pinapayagan ang paggamit nito sa mahabang istraktura tulad ng mga slab sa sahig.

Pagpapalakas ng pundasyon

Upang matukoy kung posible na gumamit ng pampalakas ng fiberglass para sa mga strip na pundasyon at kung paano maghilom ng mga rod ng fiberglass na may tulad na batayan, kailangan mong isaalang-alang na mayroong dalawang uri ng base na may tape:

- Parihaba.

- T-hugis.

Sa pangalawang uri, ang pampalakas ay naka-install nang walang paunang mga kalkulasyon, at ang nag-iisang ay dinisenyo upang maunawaan ang mga baluktot na naglo-load. Ang materyal ay maaaring itatahi sa dingding, ngunit ang labis na pag-iingat ay dapat gawin kapag nag-install sa nag-iisang.

Kung ang pundasyon ay may isang hugis-parihaba na cross-section, ang paggamit ng pagpapatibay ng fiberglass ay nabibigyang katwiran, dahil ang istrakturang ito ay maaaring tumagal ng mga compressive load.

Mga tool at materyales

Bago ka magsimula sa pagniniting ng isang strip na pundasyon, kailangan mong ihanda ang mga sumusunod na tool at materyales:

- Pagsukat ng aparato - panukalang tape.

- Isang aparato para sa pag-angkop at pagproseso ng mga baras - isang gilingan.

- Mga kagamitan sa pansariling proteksiyon.

- Antas ng tubig.

- Mga plastic clamp para sa mga fastening rod.

Paghuhukay

Bago simulan ang pampalakas, kailangan mong maghanda ng isang pahinga, na ginagabayan ng layout ng gusali sa hinaharap. Ang ilalim na ibabaw ay dapat na leveled at tamped, pagkatapos ay isang layer ng buhangin (10-15 cm) ay dapat ibuhos, ibuhos ng likido at siksik. Ang susunod na layer ay durog na bato na may katulad na kapal. Matapos siksik ang tuktok na takip, isang matatag na unan na may isang patag na ibabaw ay nabuo sa ilalim.

Pagtatayo ng formwork

Para sa pag-aayos ng formwork, ginagamit ang mga board, na kung saan ay konektado sa mga kalasag gamit ang mga kuko o self-tapping screws. Ang mga sumbrero ng mga fastener ay dapat na mai-install mula sa loob, at ang istraktura ay dapat na karagdagang pinalakas ng mga spacer.

Ang ibabaw ng mga dingding ay natatakpan ng pergamino, na naayos sa isang stapler. Ang gawain ng materyal na ito ay upang panatilihing malinis ang mga tabla at maiwasan ang pagtulo ng likido mula sa kongkretong screed.

Dagdag sa mga pader ay inilalagay ang mga marka na matukoy ang antas ng kongkreto pagbuhos. Ito ay nagkakahalaga ng paggabay sa linya na ito kapag nag-i-install ng mga pinalakas na elemento. Para sa isang mas tumpak na pagganap ng trabaho, dapat ilapat ang antas ng tubig.

Teknolohiya ng pagniniting

Upang maunawaan ang teknolohiya ng pagniniting, dapat mong isaalang-alang ang simpleng payo ng mga bihasang dalubhasa at sumunod sa mga sumusunod na algorithm ng mga aksyon:

Bago simulan ang pagniniting, kailangan mong ihanda ang mga guhit ng frame at gupitin ang lahat ng mga elemento, sumunod sa mga kalkulasyon.

Ginagamit ang mga clamp upang iposisyon ang mga cross wires sa mas mababang mga layer. Ang mga ito ay naayos na pareho bago simulan ang pag-install ng mga fittings at pagkatapos makumpleto ang pagpupulong.

Ang diameter ng mga cell ay natutukoy ng mga parameter ng tape, na pinalakas. Sa karamihan ng mga kaso, nag-iiba ito mula 15 hanggang 30 cm.

Bago ikonekta ang mga paayon na pamalo, dapat silang mailatag sa lupa at markahan sa mga ito sa mga punto ng pagkakabit ng mga nakahalang bahagi. Sa proseso ng pagniniting, dapat na sundin ang isang tamang anggulo.

Ang mga miyembro ng krus ay naayos na may mga paayon mula sa ibaba. Upang matiyak ang maaasahang pampalakas, ang mga plastic clamp o wire ay niniting nang mahigpit hangga't maaari.

Una sa lahat, kinakailangan upang ihanda ang mga pahalang na layer ng pampalakas, at pagkatapos ay simulang ayusin ang patayo

Isinasagawa ang pag-aayos mula sa loob ng mga cell upang madagdagan ang pagiging maaasahan ng istraktura.

Ang mga sulok ay kailangang bigyan ng espesyal na pansin. Inirerekumenda ng mga dalubhasa na huwag yumuko sa kanila sa pamamagitan ng pagkakalantad sa temperatura, dahil maaari nitong mapalala ang mga katangian ng lakas.

Matapos makumpleto ang pagbubuklod ng istraktura ng pampalakas, dapat itong ilagay sa loob ng formwork.

Kung ang pampalakas ng fiberglass ay niniting ng kawad, kung gayon, upang mapadali ang trabaho, mas mahusay na gumamit ng isang crochet hook. Maaaring gampanan ng isang matandang birador ang papel nito.

Pagpapatayo ng cage na pinalakas

Kapag nag-aayos ng frame, dapat kang sumunod sa pangunahing kinakailangan - ang produkto ay dapat na puno ng kongkreto, pinapanatili ang distansya sa pagitan ng mga dingding ng formwork na hindi bababa sa 5 cm. Upang maiwasan ang mga pinalakas na elemento na mailagay sa ilalim ng pahinga, ang mga brick ay dapat na maayos, at ang mga paayon na pamalo at pahalang na mga crossbars ay dapat ilagay sa ibabaw ng mga ito.Ang mga elementong ito ay konektado gamit ang mga plastic clamp.

Pagbuhos ng pundasyon

Sa huling yugto, kailangan mong ibuhos ang kongkreto sa formwork na may isang frame

Mahalagang isagawa ang pagkilos na ito nang may matinding pag-iingat, inilalagay ito sa mga libreng lukab sa pagitan ng mga bahagi ng frame. Kinakailangan din na pana-panahong tusukin ang kongkreto ng mga tungkod upang alisin ang mga bula ng hangin.

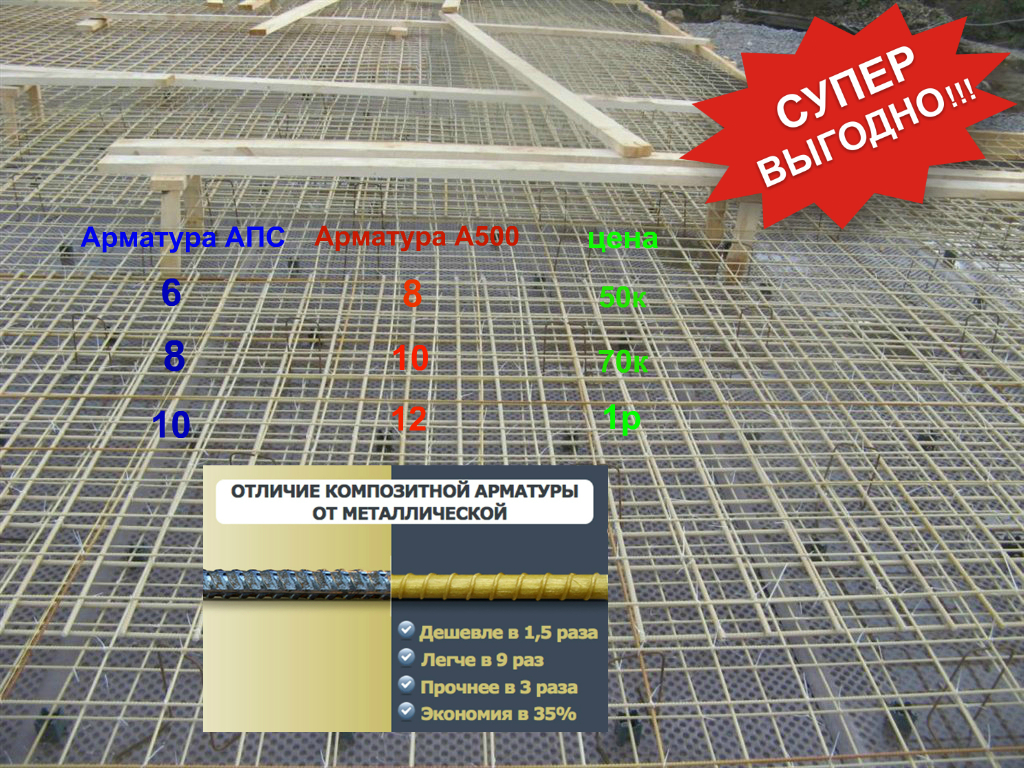

Mga Kalamangan at Kalamangan sa Paggamit ng Composite Reinforcement

Ang malawak na katanyagan ng mga pinaghalong uri ng pampalakas ay ibinigay ng mga sumusunod na katangian:

- Ang bigat ng pinagsamang pampalakas ay isang pagkakasunud-sunod ng magnitude na mas mababa sa bigat ng mga analogs na bakal, gayunpaman, ang kalamangan na ito ay maaaring hindi maisaalang-alang na makabuluhan, dahil ang kongkretong timpla mismo ay may isang malaking tukoy na grabidad, kaya't ang pangunahing pagbabago sa masa ng istraktura ay hindi mangyayari;

- Ang paggamit ng pampalakas ng fiberglass ay inaalis ang pagbuo ng mga malamig na tulay, na may positibong epekto sa kahusayan ng enerhiya ng isang gusali bilang isang buo. Ang mga steel fittings ay walang ganitong kalamangan;

- Ang posibilidad ng paghahatid sa mga coil ay nagbibigay-daan sa paggamit ng mga tungkod ng kinakailangang haba nang hindi gumagamit ng splicing ng pampalakas, na hindi lamang nakakatipid ng materyal, ngunit pinapataas din ang kahusayan ng pampalakas;

- Ang pagkawalang-kilos sa agresibong media at kahalumigmigan ay isang lubhang kaduda-dudang kalamangan, dahil ang mga metal analogs, na ihiwalay mula sa mga epekto ng kapaligiran ng isang layer ng kongkreto, halos hindi gumuho;

- Ang pampalakas na pampalakas ay dielectric, na makabuluhang binabawasan ang pagkagambala ng radyo at pinatataas ang buhay ng serbisyo ng frame;

- Ang pagkawalang-kilos sa agresibong mga compound ng kemikal ng mga sangkap na nagpapatibay ng polimer ay partikular na kahalagahan sa temperatura ng subzero, dahil ang mga kongkreto na pagsasama sa panahong ito ay may kasamang mga karagdagang sangkap na pumipigil sa pagyeyelo ng mortar;

Kapag pumipili ng isang pagpipilian ng pampalakas, kinakailangan na magkaroon ng isang ideya hindi lamang tungkol sa mga pakinabang, kundi pati na rin tungkol sa mga kawalan ng fiberglass, na, sa kasamaang palad, naganap din:

- Hindi kanais-nais na gumamit ng pinaghalong pampalakas sa mataas na temperatura. Sa kabilang banda, napaka-problema upang magpainit ng isang kahon na puno ng isang kongkretong komposisyon hanggang 200C, kahit na isinasaalang-alang natin ang mahusay na kondaktibiti ng thermal na konkreto;

- Ang mataas na presyo ng pinaghalo. Ang kawalan na ito ay bahagyang binabaan ng mataas na lakas, na nagpapahintulot sa paggamit ng mga tungkod ng isang mas maliit na diameter;

- Ang mga katangian ng plasticity ng mga sangkap na nagpapatibay ng carbon fiber ay malayo sa perpekto, na naglilimita sa posibilidad ng paggamit nito sa mga kumplikadong istruktura ng arkitektura;

- Ang tigas ng mga cages ng pampalakas, na binuo mula sa mga pinaghalong elemento, ay makabuluhang mas mababa kaysa sa lathing. Ginawa gamit ang isang metal rod. Mayroong mga kaso kung saan nabigo ang istrakturang nagpapatibay ng polimer sa pagbuhos ng yugto.

Matapos pag-aralan ang impormasyon sa itaas, makakapagpasyahan tayo na walang tiyak na sagot kung aling mga kabit ang mas mahusay. Sa ilang mga kaso, ipinapayong gumamit ng pinagsamang mga frame na gawa sa mga elemento ng metal at pinaghalo.

Mga kinakailangang materyal at tool

Bago ang pagniniting ng pampalakas ng fiberglass para sa pundasyon, kailangan mong bumili ng mga materyales at maghanda ng mga tool para sa trabaho.

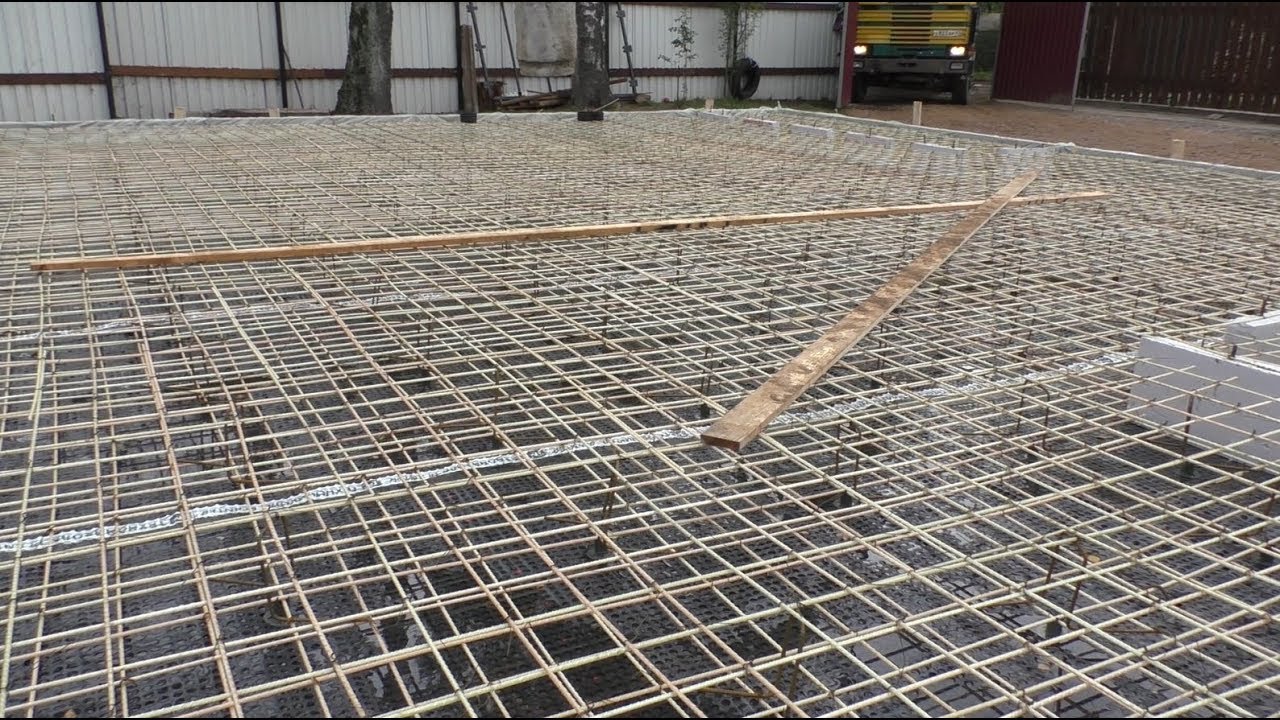

Karaniwan, upang palakasin ang mga istrakturang monolitik, ginagamit ang pahalang na flat grids, na konektado sa pamamagitan ng mga spatial na link sa isang solong buo. Ang pamamaraan na ito ay angkop para sa pagtula ng mga pundasyon ng strip at slab sa ilalim ng isang gusali, o para sa paghahanda ng isang frame para sa pagbuhos ng isang pundasyon para sa isang bakod.

Ang mga indibidwal na baras ay nakatali kasama ang metal na kawad na gumagamit ng mga espesyal na kawit o isang pistol (ang materyal sa paksa ng pagpapalakas ng pagniniting ay ipinakita dito).

Maaari din silang maiugnay sa mga clamp.

Bago simulan ang trabaho, ang mga sumusunod na materyales ay binili:

- mga tungkod ng fiberglass (ang diameter ay dapat na tumutugma sa dokumentasyon ng disenyo);

- metal wire o plastic clamp.

Ang mga plastic fittings ay ibinibigay sa mga coil, samakatuwid, bago simulan ang trabaho, dapat silang gupitin sa laki. Maaari mong i-cut ang pampalakas gamit ang isang ordinaryong hacksaw para sa metal o isang cutting disc ng isang anggiling gilingan (ang materyal para sa pagputol ng pampalakas ng fiberglass ay nai-post dito). Magiging maginhawa upang markahan ang mga tungkod sa magkakahiwalay na mga piraso ng isang marker.

Para sa pagniniting, pumili ng isang metal wire na may diameter na 1 mm. Pinapayagan ka ng laki na ito na lumikha ng isang maaasahang knot na hahawak sa intersection ng mga indibidwal na rod na walang pagkakaiba sa taas.

Upang i-cut ang kawad sa magkakahiwalay na mga piraso, sapat na upang i-cut ang likid na may wire sa 3 mga bahagi na may isang gilingan ng anggulo.

Upang bigyan ang kawad ng higit na pagkalastiko, inirerekumenda na idagdag ito sa taya. Pagkatapos ng paggamot sa init, ang kawad ay madaling baluktot at higpitan ng isang magkabuhul-buhol sa kantong ng mga nagpapatitib na tungkod. Ang untreated wire ay humihigpit ng mas malala at hindi mahigpit na hinahawakan ang magkasanib, at mas madalas din itong masisira.

Bilang isang tool para sa pagniniting wire ay maaaring magamit:

- pliers;

- gantsilyo;

- pagniniting ng mga baril.

Hindi maginhawa upang gumana sa mga pliers. Kailangan ng maraming pagsisikap upang makuha ang tamang buhol, at ang bilis ng trabaho ay mas maraming beses na mas mababa kaysa sa paggamit ng iba pang mga tool. Kadalasan, ang mga tagabuo ay gumagamit ng mga kawit ng gantsilyo.

Ang mga kawit ay may dalawang uri:

- Manwal. Ang nasabing isang tool ay kailangang paikutin ng kamay.

- Semi-automatic. Ang mga ito ay panloob na sinulid, at kapag ang hawakan ay hinila pabalik, ang hook ay lumiliko, hinihigpit ang buhol.

Ang isang regular na kawit ay maaaring mabili sa isang tindahan ng hardware, ngunit madali din itong gawin sa iyong sarili mula sa makapal na bakal na kawad (basahin ang tungkol dito sa materyal na ito).

Ang isang baril sa pagniniting ay makabuluhang nagpapabilis sa proseso ng paghahanda ng frame, ngunit ito ay isang medyo mamahaling tool. Bilang karagdagan, ang mga sukat ng pistol ay hindi pinapayagan na makuha ang koneksyon ng mga baras sa mga lugar na mahirap maabot - doon mo pa rin makikipagtulungan sa isang ordinaryong kawit.

Mga benepisyo at kung saan ito ginagamit

Ang katanyagan ng paggamit ng fiberglass ay nauugnay sa isang host ng mga kalamangan, kabilang ang:

- Walang kahinaan sa kinakaing proseso. Dahil sa pag-aari na ito, maaaring magamit ang fiberglass sa mga kapaligiran na may mataas na kahalumigmigan o iba pang mga agresibong impluwensya.

- Maliit na sukat at bigat. Nag-aambag ito sa komportableng transportasyon at paggamit ng materyal. Ang proseso ng pampalakas ay hindi nangangailangan ng malalaking paggasta ng lakas ng tao. Ang materyal ay madaling nakapulupot at madaling maihatid sa site ng konstruksyon.

- Abot-kayang gastos. Ang mga produktong komposit ay mas mura kaysa sa mga katapat na bakal.

- Tumaas na mga katangian ng lakas. Ang pampalakas ng fiberglass ay nailalarawan sa pamamagitan ng mataas na lakas, na 2-2.5 beses na mas mataas kaysa sa lakas ng mga metal rod na may parehong cross-section.

- Mababang kondaktibiti ng thermal, paglaban sa kasalukuyang kuryente. Ang mga kongkretong istraktura ay hindi magagawang protektahan ang gusali mula sa pagkawala ng init, at sila ay karagdagan na insulated ng insulated material, kaya't ang mababang katangian ng pag-uugali ng thermal ng pinaghalong ay hindi gampanan ang malaking papel. Ang hindi pag-uugali ng kuryente ay isang mahalagang punto na pinoprotektahan ang gusali mula sa pagpapalabas.

Gayunpaman, bilang karagdagan sa mga positibong tampok, ang pagpapatibay ng strip na pundasyon na may pagpapatibay ng fiberglass ay mayroon ding mga kalamangan:

- Ang istraktura ay hindi nababaluktot at samakatuwid ay hindi maaaring tumanggap ng mga makunat na pag-load. Dahil ang pampalakas ay inilalagay sa isang kongkretong ibabaw, sumasailalim na ito sa tunay na makunat na stress.

- Ang mga lugar ng paggamit ng materyal ay limitado dahil maaari lamang itong mai-install taut.

- Para sa pagtatayo ng malalaking sukat at maraming palapag na mga gusali, ang fiberglass ay hindi angkop. Samakatuwid, madalas na ito ay hinihiling kapag nalulutas ang mga simpleng problema ng mga nagsisimula.

- Ang kawalan ng kakayahang gumamit ng kagamitan sa hinang upang ikonekta ang mga elemento.Sa karamihan ng mga kaso, ang hinang ay kasangkot sa pagtatayo ng malalaking sukat na mga frame. Para sa pag-aayos ng pundasyon ng isang pribadong bahay, ang pamamaraan ng sunud-sunod na pagniniting ng mga tungkod ay angkop.

Ang materyal ay lumitaw kamakailan at isinasaalang-alang na hindi ganap na nauunawaan.

Kasama sa mga aplikasyon ang parehong tirahan at pang-industriya na konstruksyon. Ang paggamit ng pampalakas ng fiberglass sa pundasyon ay labis na hinihingi, na nauugnay sa isang bilang ng mga kalamangan sa mga kongkretong istruktura.

Ngayon, ang naturang mga kabit ay ginagamit upang palakasin ang mga bangko ng mga reservoir at mga ibabaw ng kalsada na matatagpuan sa mga lugar na may problema na may pare-parehong agresibong impluwensya.

Sa pribadong konstruksyon, kinakailangan ang mga produkto upang palakasin:

- Mga konkretong istruktura na nagsasagawa ng mga pag-andar ng pag-enclose. Sa parehong oras, ipinagbabawal na gumamit ng materyal para sa pagpapalakas ng mga istraktura ng pagdadala ng load.

- Mga pundasyon ng isang tape o iba pang uri.

- Ang foam concrete o aerated concrete masonry.

Ano ang mga kabit

Matagal nang nawala ang mga araw na ang mga kabit ay metal lamang. Ngayon sa mga tindahan ng hardware, ang assortment ng materyal ay mas malawak.

Ang pampalakas ng plastik para sa pundasyon

Ang uri ng plastik ay lumitaw sa domestic market medyo kamakailan lamang at nagawa na makamit ang isang tiyak na katanyagan dahil sa mahusay na mga teknikal na katangian.

Ang mga rod na may diameter na 6, 8, 10 mm ay ginawa. Ang maximum na temperatura para sa kanilang paggamit ay 60 °, kaya perpekto lamang sila para sa pundasyon. Nalalapat din ito sa mga katangian ng lakas. Kapag nakaunat, ang pampalakas ng fiberglass ay makatiis ng presyon ng 1400 MPa o higit pa, at kapag na-compress, 350 MPa o higit pa.

Ang mga plastic fittings ay mas madaling mai-install kaysa sa mga metal fittings

Mga kalamangan ng pampalakas ng fiberglass:

- paglaban ng kaagnasan;

- mababang kondaktibiti sa thermal, kakulangan ng mga paunang kinakailangan para sa pagbuo ng malamig na mga tulay;

- ay hindi nagsasagawa ng kuryente, ay hindi mahahalata sa mga electromagnetic na alon;

- maliit na timbang;

- seamless (ang pamalo ay ibinibigay sa mga coil, kaya hindi na kailangang i-cut sa mga piraso);

- hindi na kailangang gumamit ng isang welding machine sa panahon ng pag-install;

- kadalian ng transportasyon at pag-install.

Gayunpaman, mayroon ding kawalan, na kung saan ay lubos na makabuluhan - mababang lakas ng bali. Ang pampalakas ng fiberglass ay kahawig ng goma sa mga katangian ng lakas nito - madali itong umaabot, na nangangahulugang ang kongkreto ay kailangang gumana sa pag-igting, ngunit hindi nito alam kung paano ito gawin.

Ang pampalakas ng fiberglass ay ibinibigay sa mga coil

Mayroong ilang mga kakaibang katangian ng pagtula ng fiberglass pampalakas sa pundasyon. Una, magagawa lamang ito sa isang brick, at dapat mayroong isang indent mula sa mga gilid ng formwork. Pangalawa, ang bundle ng rods ay dapat na isagawa sa mga plastic clamp.

Pampalakas ng bakal

Mas pamilyar ang bakal sa mga taong may karanasan. Bilang isang resulta ng paggamit ng pampalakas na bakal, isang reinforced kongkreto na istraktura ang nakuha, ang lakas na kung saan ay mas mataas kaysa sa kongkreto.

Mayroon itong isang ribbed ibabaw, dahil sa kung aling mahusay na pagdirikit ng mga tungkod at kongkretong lusong ay natiyak.

Ang pampalakas ng bakal sa mga kongkretong gawa ay madalas na ginagamit

Ang saklaw ng mga profile na bakal ay mas mataas (mula 6 hanggang 80 mm). Ang mga ito ay ibinibigay sa anyo ng mga tungkod na 6 o 12 metro ang haba.

Mayroong maraming uri ng pampalakas ng bakal:

- di-umiikot (ang bilang ng mga wire ay maaaring 3, 7 o 19, na ipinahiwatig sa klase ng pampalakas, halimbawa, P-7);

- lubid na bakal;

- hinang na nagpapatibay ng mata;

- hinabol na hinang o wire mesh.

Composite

Isang medyo bagong uri ng mga kabit na may maraming mga pakinabang:

- mataas na tiyak na lakas;

- paglaban ng kaagnasan;

- kawalan ng init at koryenteng kondaktibiti;

- kalinisan sa ekolohiya;

- maginhawang transportasyon at madaling pag-install.

Sa parehong oras, ang materyal ay walang plasticity at tigas. Kapag pinuputol ito, nabuo ang alikabok, na kung saan ay hindi lamang maaaring mahawahan ang lugar ng trabaho at mga tool, ngunit maaaring makapinsala sa respiratory tract, mata, at balat.Samakatuwid, posible na magtrabaho kasama ang pinaghalong pampalakas lamang sa proteksiyon na damit.

Ang Composite rebar ay mas karaniwang ginagamit para sa pampalakas ng pader

Ang pampalakas na pampalakas ay bihirang ginagamit para sa mga pundasyon. Mas madalas na ito ay isang bahagi ng pader ng mga gusali ng tirahan at pang-industriya, at ginagamit din sa pag-aayos ng mga pinalakas na kongkretong istraktura, lalo na sa taglamig.

Mga kalamangan at dehado

Isinasagawa ang pangkabit ng mga carbon fiber rod na may mga espesyal na clamp, para sa pangkabit ay hindi na kailangang gumamit ng hinang

Ang mga kalamangan ng pinagsamang pampalakas ay kasama ang:

- magaan na timbang;

- ang gastos ay mas mababa kaysa sa metal;

- lakas;

- paglaban sa agresibong mga kapaligiran;

- mahusay na mga katangian ng pagkakabukod ng thermal, na kung saan ay ang pangunahing bentahe sa pagtatayo ng isang paliguan;

- ay hindi isang konduktor, at samakatuwid ay hindi makagambala sa mga alon ng radyo;

- ang buhay ng serbisyo ay maaaring 80 taon;

- ang mga kabit ay ibinebenta sa mga coil, at samakatuwid ang haba ng tungkod ay walang limitasyong.

Gayunpaman, ang mga pinagsamang pampalakas ay may mga disadvantages:

- hindi ito maaaring mapatakbo sa temperatura na higit sa 200 ° C;

- hindi masyadong nababanat. Gayunpaman, ang huling sagabal ay mahalaga lamang sa pagtatayo ng mga matataas na gusali. Ang elasticity ay hindi gampanan sa pundasyon ng paliguan.

Kung hindi mo maiinit ang pundasyon ng paliguan sa masyadong mataas na temperatura, kung gayon ang pinakamahusay na pagpipilian ay ang paggamit ng pinaghalong pampalakas. Ang malakas at magaan na materyal, na maaaring i-cut sa mga piraso ng anumang haba, ay may mahusay na nagpapatibay na mga katangian.

Ang pagpapatibay ng mga kongkretong istrakturang monolitik na may mga materyal na plastik ay lalong ginagamit sa pagtatayo. Ito ay dahil sa mga naturang katangian ng pagganap tulad ng mataas na lakas, tibay at kawalan ng kaagnasan. Ang huli na pangyayari ay lalong mahalaga sa pagtatayo ng mga haydroliko na istruktura, tulay at pundasyon ng pundasyon.

Ang mga gumagawa ng mga materyales sa gusali ay gumagawa ng 5 uri ng pinaghalong plastik na pampalakas:

- fiberglass o fiberglass - TANONG;

- carbon composite - AUK;

- basalt na pinaghalong - ABK;

- aramid na pinaghalong - AAK;

- pinagsama - AKK.

Mula sa pangalan maaari mong maunawaan kung anong materyal ang pangunahing batayan para sa paggawa ng mga plastic fittings.

Teknolohiya ng pampalakas ng mga pundasyon na may mga pinaghalong materyales

Ang magaan na bigat ng pampalakas ng plastik para sa pundasyon ay nagpapadali sa proseso ng pag-assemble ng reinforcement cage ng anumang disenyo. Sa parehong oras, dahil sa pagtaas ng lakas ng materyal, ang lapad ng cross-sectional ay kinukuha ng isang bilang na mas mababa kaysa sa mga katapat na metal.

Ang teknolohikal na proseso ng pag-install ng mga kongkretong istrakturang monolithic gamit ang mga polymer rod ay binubuo ng mga sumusunod na yugto:

- pag-install ng formwork at antas ng pagmamarka ng pagbuhos ng kongkreto;

- pagpupulong at pag-install ng nagpapatibay na frame;

- pagbuhos ng kongkreto sa formwork;

- pag-aalis ng mga formwork panel.

Ang pag-install ng mga pinatibay na istrakturang monolitik ay dapat na isagawa alinsunod sa mga pinagtibay na desisyon ng disenyo. Ang pagsasaayos ng deck ay dapat na ganap na tumutugma sa laki at hugis ng pundasyon. Bilang isang materyal na formwork, maaari mong gamitin ang mga pamantayang panel na ginawa ng pabrika, board, lumalaban sa kahalumigmigan na playwud o chipboard. Para sa permanenteng formwork, ang sheet polystyrene foam ay madalas na ginagamit.

Matapos ang pag-assemble at pag-aayos ng mga formwork panel, sa kanilang panloob na bahagi, gamit ang isang antas ng tubig, markahan ang itaas na limitasyon ng pagbuhos ng kongkretong timpla. Paikliin nito ang oras ng pag-ikot at makakatulong na maikalat nang mas pantay ang kongkreto.

Spatial reinforcing frame para sa mga strip na pundasyon

Ang scheme ng pampalakas ng pundasyon, pagtula at ang diameter ng mga rod ay palaging ipinahiwatig sa proyekto. Ang paggamit ng pinagsamang pampalakas, lalo na batay sa carbon fiber, ay nagbibigay-daan sa diameter ng mga rod na mabawasan ng isang laki. Ang pagtula ng materyal ay dapat na eksaktong tumutugma sa kinakalkula na data. Ang frame ay binuo sa isang patag na lugar.

Nagsisimula ang trabaho sa pagputol ng mga blangko. Upang magawa ito, ang mga piraso ng kinakailangang haba ay naka-unsound mula sa bay at naka-install sa mga suporta sa taas na 35-50 mm sa itaas ng suportang unan o lupa. Pagkatapos nito, ang mga nakahalang jumper ay inilalagay, ayon sa pagguhit, at sa mga interseksyon sila ay nakatali sa kawad o kurbatang. Kaya, ang ilalim na hilera ng spatial reinforcement cage ay tipunin.

Sa susunod na yugto, kinakailangan upang tipunin ang isang sala-sala, ganap na katulad ng una, itabi ito sa itaas at pagkatapos ay gupitin ang mga patayong post ng inaasahang haba. Ang unang post ay nakatali sa sulok ng flat gratings, ang pangalawa - sa katabing intersection, bilang isang resulta, ang isang spatial na istraktura ay unti-unting nabuo sa ganitong paraan. Kung mayroong higit pang mga pahalang na hilera, pagkatapos ang pangalawang sala-sala ay naayos sa kinakailangang taas, at pagkatapos ay naayos ang susunod. Sa kasong ito, ang patayong paninindigan ay isang buong segment.

Sa ilalim ng trench, kinakailangan na ibuhos ang isang buhangin na bato na durog ng buhangin at ayusin ito nang maayos. Pagkatapos nito, inirerekumenda na takpan ang isang layer ng buhangin na may geotextile o materyal na hindi tinatagusan ng tubig. Pipigilan nito ang kahalumigmigan mula sa pagpasok sa kongkreto at pagtubo ng mga damo.

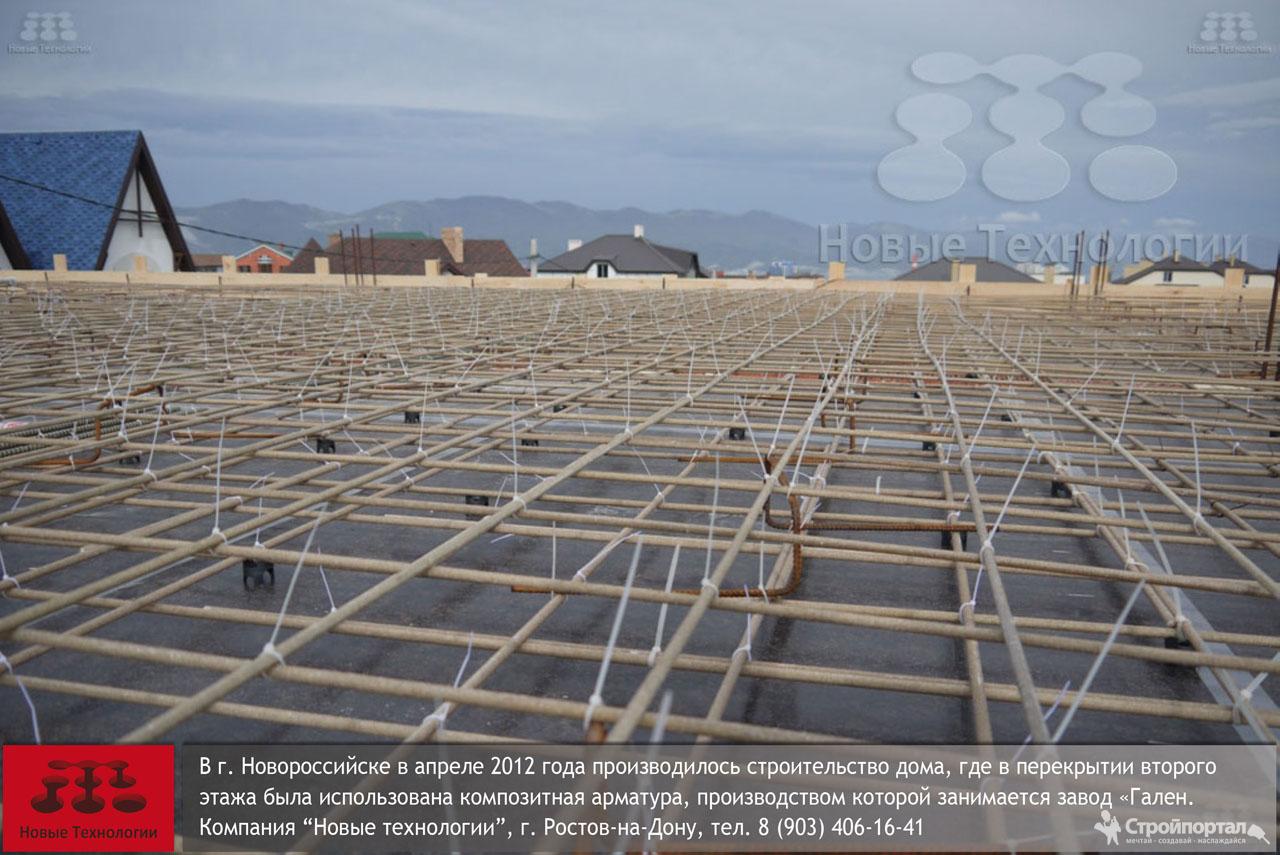

Pahalang na pampalakas ng mga pundasyon ng slab

Kapag nagbubuhos ng mga pundasyon na uri ng slab, ginagamit ang pahalang na pampalakas na teknolohiya. Ang pangunahing tampok nito ay ang kawalan ng pag-ikot at magkadugtong na mga seksyon. Kadalasan ito ay dalawang lambat, matatagpuan ang isa sa itaas ng isa pa mula sa mahabang tuwid na mga tungkod at patayong mga post.

Lahat ng trabaho ay tapos na nang lokal. Una, ayon sa pagguhit ng disenyo, ang mas mababang mesh ay niniting, at ang itaas na mata ay inilalagay sa tuktok nito. Pagkatapos nito, naka-install ang mga patayong racks, tulad ng inilarawan para sa mga istruktura ng tape. Ang mas mababang net ay dapat na mai-install sa mga stand.

Pagbuhos ng kongkreto sa isang hawla ng pampalakas

Sa teknolohikal, ang pagbuhos ng isang kongkretong timpla ay hindi naiiba mula sa trabaho gamit ang pampalakas na bakal

Gayunpaman, bibigyan ang mas mababang lakas ng materyal na may lateral radial action, ang pag-compaction na may isang vibrator ay dapat gawin nang maingat upang hindi makapinsala sa integridad ng mga plastic rod.

Ang industriya ng konstruksyon ay patuloy na umuusbong. Lumilitaw ang mga bagong materyales sa merkado na nakakatugon sa mataas na mga kinakailangan. Ang mga gusali ng tirahan at pang-industriya ay itinayo sa maikling panahon. Sa panahon ng kanilang konstruksyon, iba't ibang mga modernong materyales at makabagong teknolohiya ang ginagamit. Kamakailan lamang, ang mga tagabuo ay ipinakita sa pagpapatibay ng fiberglass, na nagsimulang makipagkumpitensya sa mga nasubok na oras na bakal na tungkod.