Gumagawa ang kongkreto

Matapos mapatunayan na ang pag-install ay tama

ang formwork at fittings ay gumagawa ng concreting ng mga pundasyon.

Konkretong transportasyon

natupad ng isang kongkretong panghalo na may pagdiskarga sa mga rotary bunker o

tumatanggap ng funnel ng konkretong bomba.

Ang saklaw ng trabaho sa concreting

Kasama sa mga pundasyon ang:

pagtanggap at supply ng kongkreto na halo;

pagtula at pag-compact ng kongkretong halo.

Konkreto na supply sa istraktura

ay ibinigay sa dalawang bersyon:

sasakyan crane SMK-10 v

rotary bunker;

kongkretong bomba SB-126A (na may

kongkreto na kadaliang kumilos mula 4 hanggang 16 cm).

Mga konkretong pundasyon

ay isinasagawa sa dalawang yugto: sa unang yugto, ang sapatos na pang-pundasyon ay na-konkreto at

sub-haligi sa ilalim ng liner; sa pangalawang yugto, ang itaas na bahagi ay na-konkreto

ang sub-haligi pagkatapos i-install ang liner.

Ang kongkreto na halo ay inilalagay

pahalang na mga layer na 30 - 40 cm ang kapal.

Ang bawat layer ng ibinuhos kongkreto

maingat na siksik sa isang malalim na vibrator. Kapag nagko-compact ng kongkreto na halo, ang pagtatapos

ang nagtatrabaho na bahagi ng vibrator ay dapat na isawsaw sa isang dati nang inilatag na layer ng kongkreto

lalim 5 - 10 cm Ang bola ng pangpanginig ay hindi dapat lumagpas sa 1.5 radius

ang kilos niya.

Nag-o-overlap sa nakaraang kongkretong layer

ang susunod ay dapat gumanap bago ang pagsisimula ng setting ng kongkreto sa nakaraang

patong

Konkretong formwork sa mga sulok at malapit sa mga dingding

ang timpla ay karagdagan siksik sa pamamagitan ng bayonetting gamit ang manu-manong metal shurovki.

Ang mga pundasyon ay naikonkreto

naka-mount na mga scaffold.

Kapag concreting monolithic

mga pundasyon na may kongkretong bomba SB-126A saklaw ng pagpapatakbo ng pamamahagi ng boom

ay nagbibigay-daan sa iyo upang itabi ang kongkreto halo sa isang hilera mula sa dalawang puntos.

Mga hakbang sa pangangalaga ng kongkreto sa

ang panahon ng pagkakaroon ng lakas, ang pamamaraan at oras ng kanilang pagpapatupad, kontrol sa pagpapatupad

ang mga hakbang na ito ay dapat na isagawa alinsunod sa mga kinakailangan ng SNiP 3.03.01-87

"Mag-load ng mga sobre ng gusali. Panuntunan sa trabaho ".

Ang panahon ng pagtanda at ang dalas ng pagtutubig ay inireseta ng konstruksiyon laboratoryo.

3.

KINAKAILANGAN PARA SA KALIDAD AT PAGTANGGAP NG MGA GAWA

Maximum na paglihis ng posisyon

mga elemento ng formwork, pampalakas at gumawa ng mga monolithic na pundasyon na may kaugnayan sa

ang mga axle ng pag-align o mga marka ng sanggunian sa panahon ng pagtanggap ay hindi dapat lumagpas sa mga halaga

tinukoy sa SNiP

3.03.01-87.

Teknikal na pamantayan at pamamaraan

control ng pagpapatakbo at proseso ay ibinigay sa talahanayan. 1.

Talahanayan 1

|

Pangalan |

Item |

Tool |

Periodisidad |

May pananagutan |

Teknikal |

|

Tumataas |

Bias |

Pinuno |

V |

Master |

Pinapayagan |

|

Paglihis |

Plumb line, |

V |

Din |

Pinapayagan |

|

|

Tumataas |

Paglihis |

Pinuno |

Sa panahon ng |

Din |

Pinapayagan |

|

Bias |

Din |

Din |

Din |

Pinapayagan |

|

|

Paglihis |

Geodeic |

Din |

Din |

Pinapayagan |

|

|

Istilo |

Kapal |

Biswal |

Din |

Din |

Kapal |

|

Tinatakan |

Din |

Din |

Din |

Hakbang |

|

|

Kadaliang kumilos |

Cone |

Para kay |

Konstruksyon |

Kadaliang kumilos |

|

|

Komposisyon |

Ni |

Din |

Din |

Naranasan |

|

|

Pagkuha |

Eksaminasyon |

Biswal |

Pagkatapos |

Tagagawa |

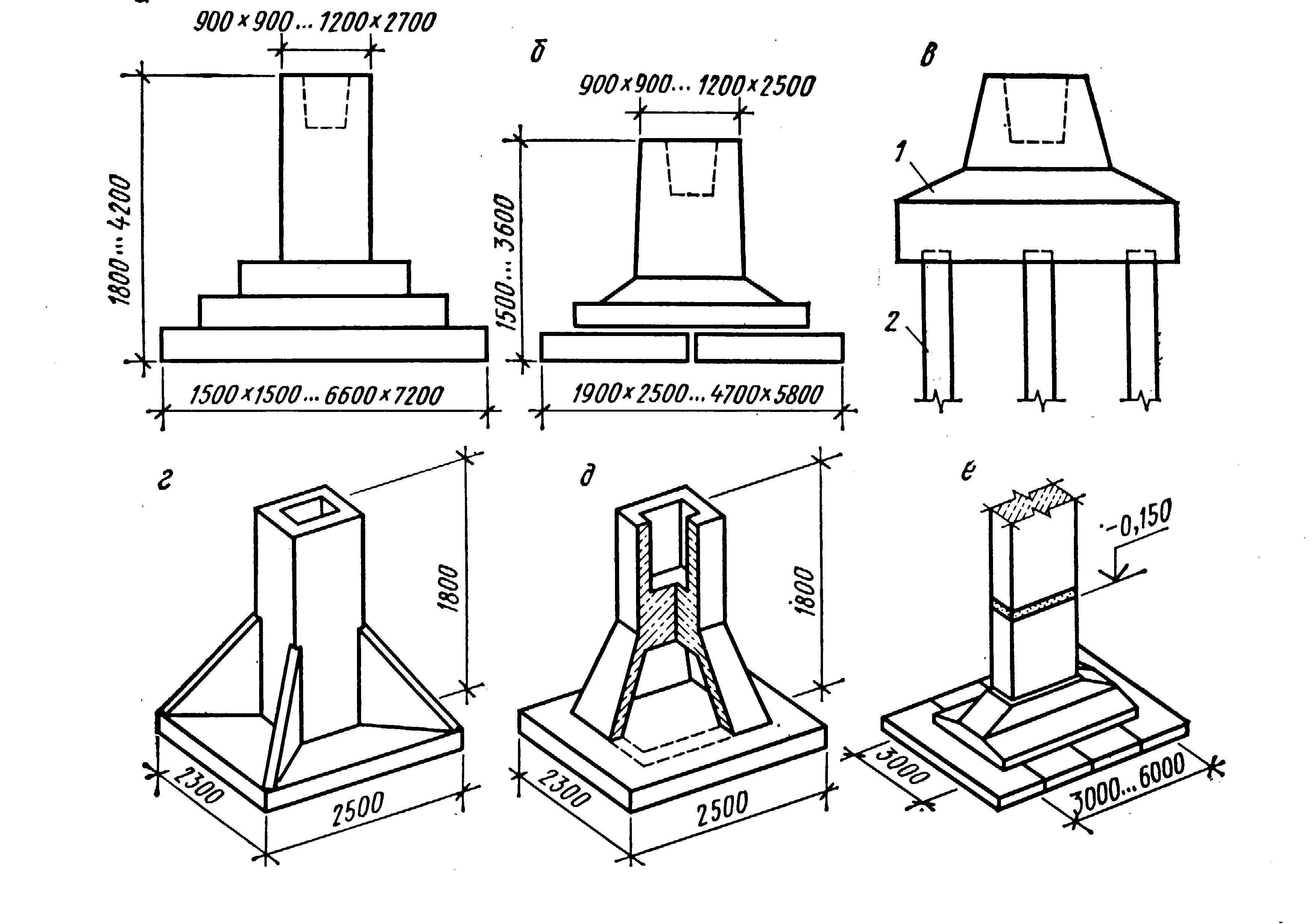

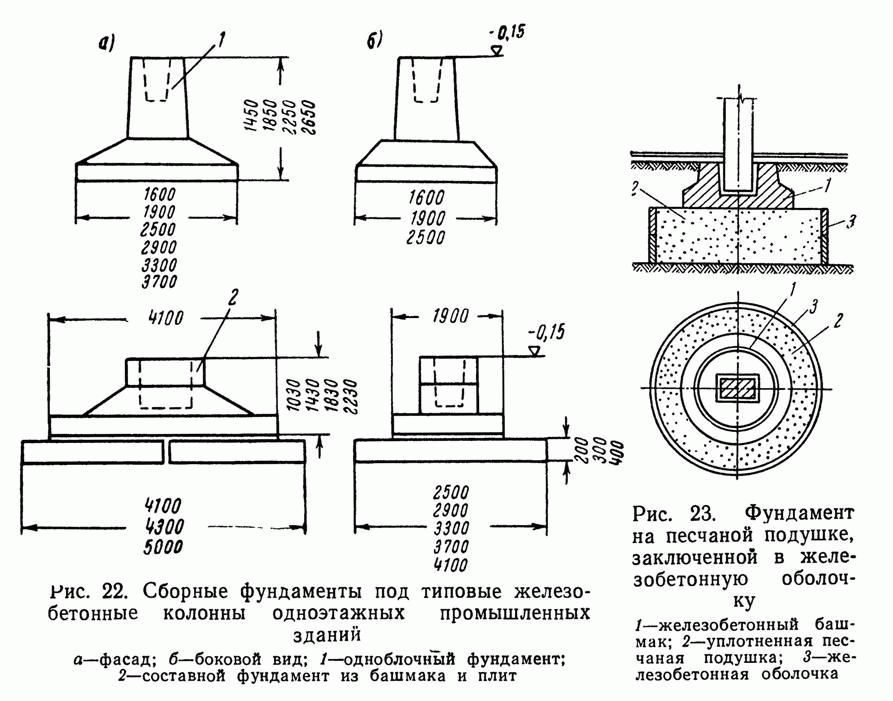

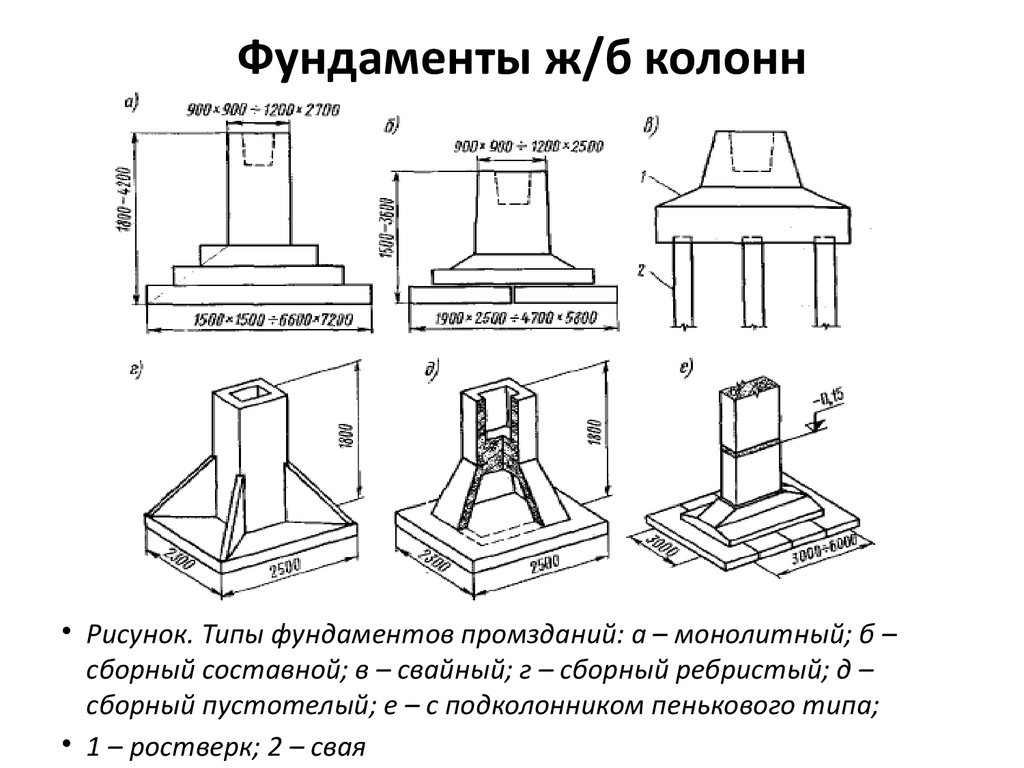

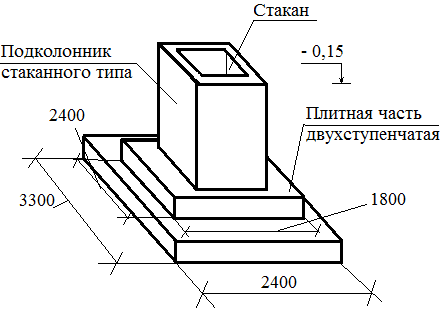

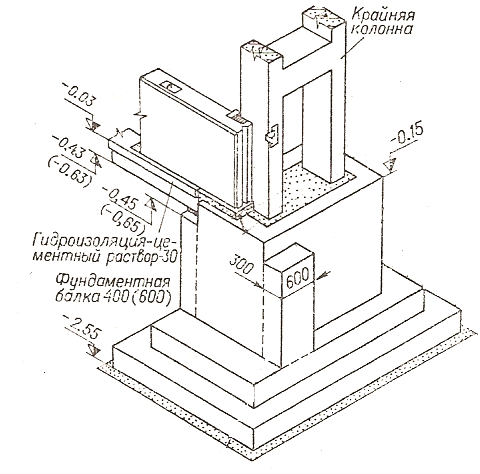

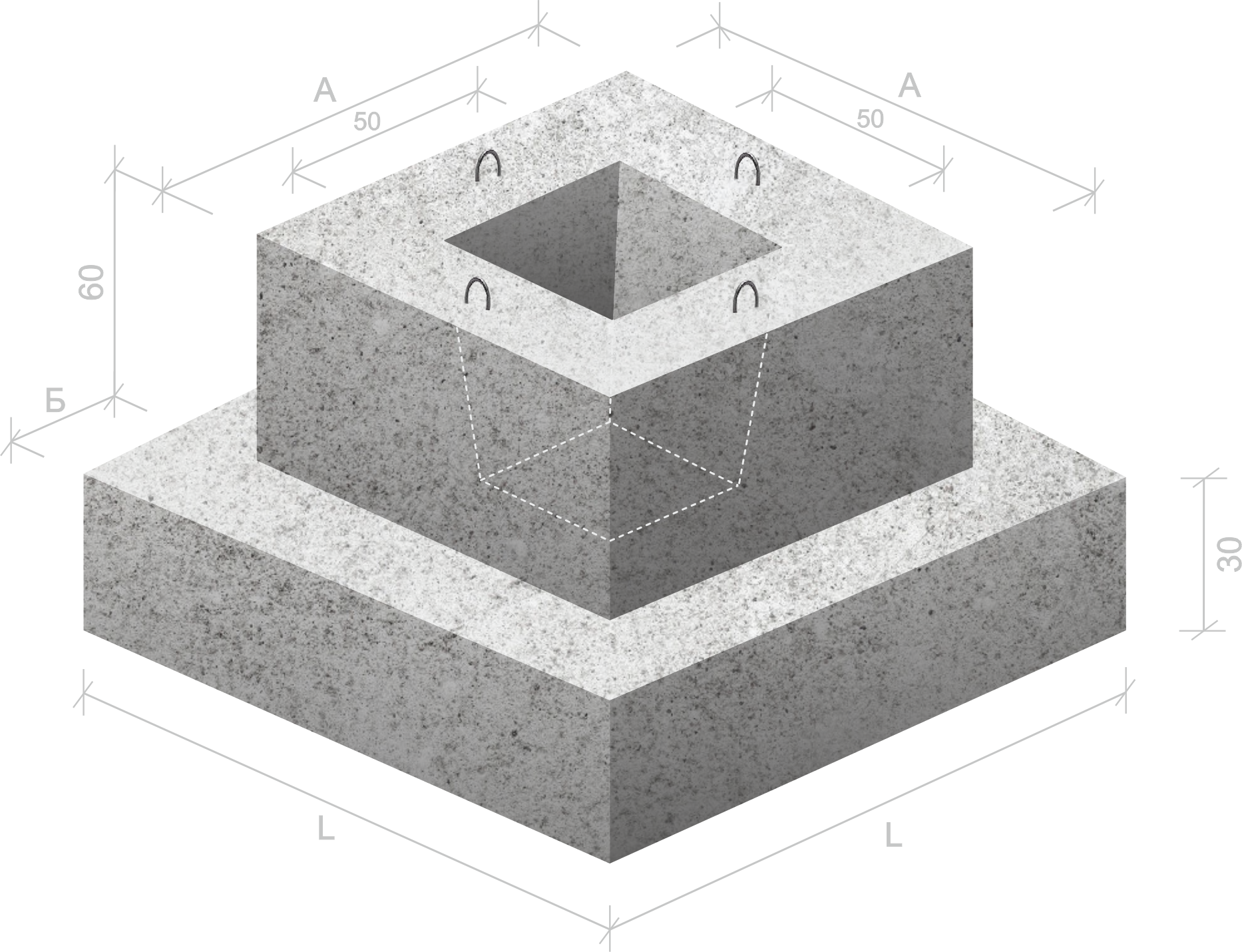

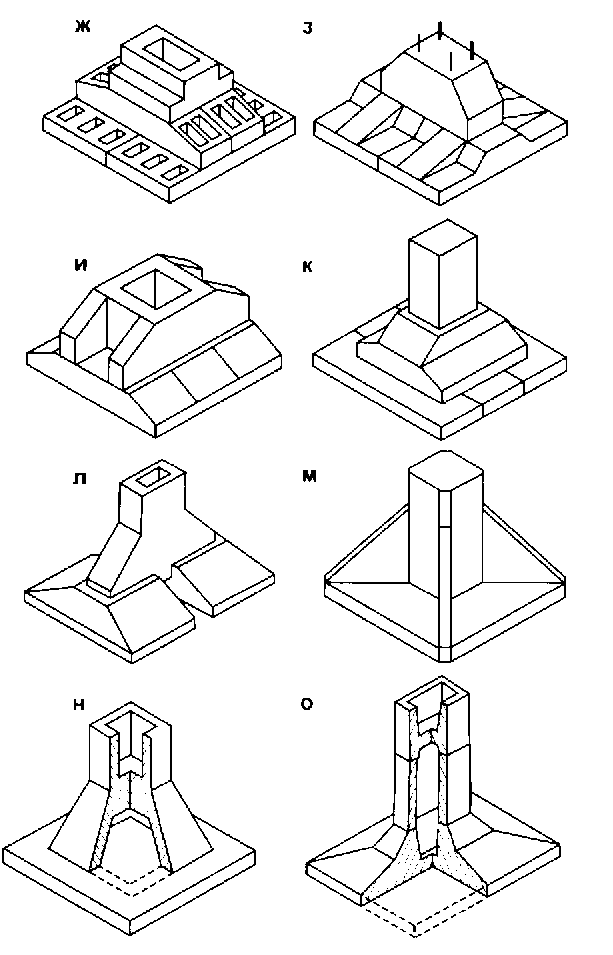

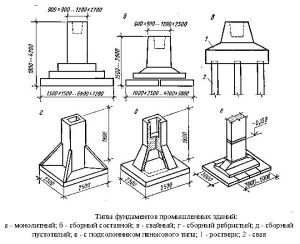

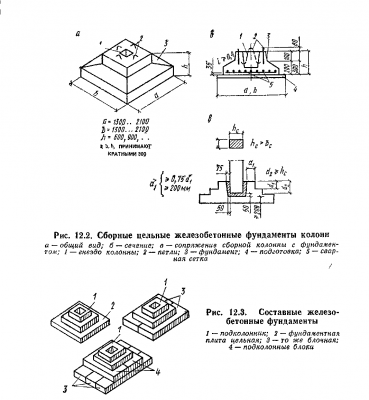

Anong mga uri ng pundasyon ang ginawa para sa mga dingding

Mga uri ng mga pundasyong itinatayo

Mga uri ng mga pundasyong itinatayo

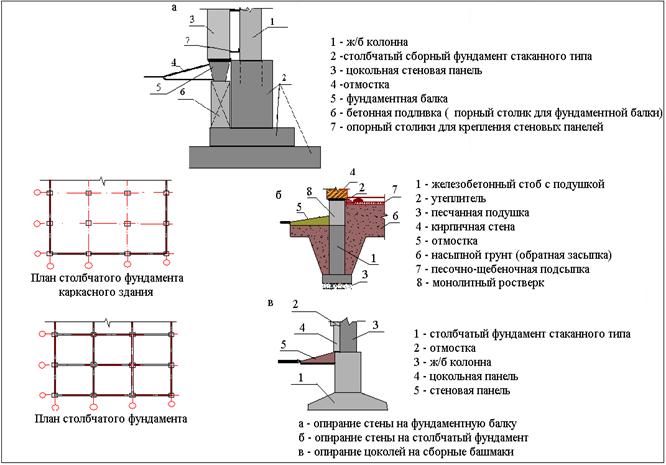

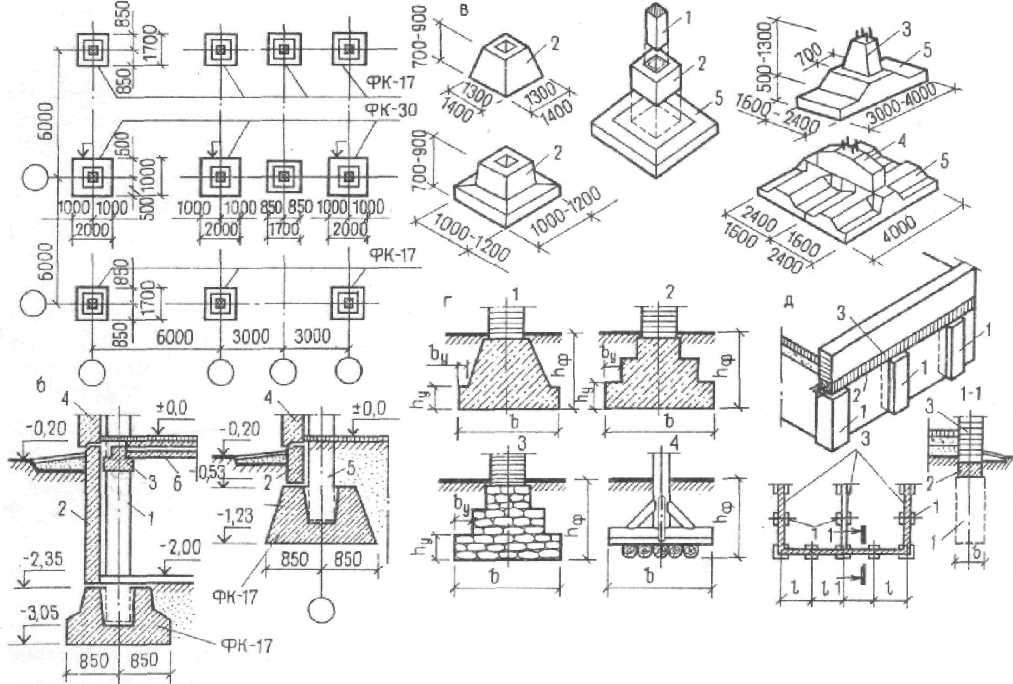

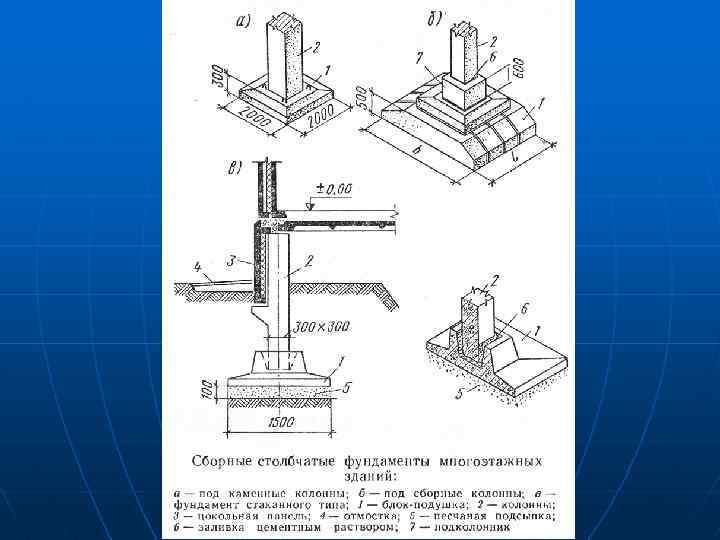

Ang mga pundasyon ng tumpok, haligi at strip ay naka-mount sa ilalim ng mga pader na nakakarga ng mga gusaling pang-industriya.

Ang mga pundasyon ng tumpok ay ginaganap sa maluwag na mga lupa, na kung saan namamalagi sa isang malalim na lalim. Ang mga tambak ay nahahati sa iba't ibang uri depende sa kanilang layunin. Ang mga ito ay gawa sa kahoy, bakal, kongkreto at pinalakas na kongkreto. Makilala ang pagkakaiba sa pagitan ng mga solid at prefabricated na pinalakas na kongkretong tambak.

Ang mga prefabricated na tambak ay malawakang ginagamit sa pagtatayo. Ginagawa ang mga ito sa dalawang uri: cylindrical tubular at square solid.

Ang mga kongkretong tambak ay karaniwang gawa sa isang piraso na may iba't ibang mga kailaliman, naglo-load at mga cross-section. Ang mga metal na tambak ay gawa sa mga tubo, channel at I-beam. Ang mga nasabing tambak ay bihirang ginagamit kapag nag-aayos ng pundasyon para sa mga pader dahil sa kanilang pagkamaramdamin sa kaagnasan, pati na rin dahil sa isang kakulangan ng bakal. Ang mga kahoy na tambak ay ginawa mula sa larch, pine. Ang isang pamatok (singsing na bakal) ay inilalagay sa itaas na gilid ng haligi, at isang metal na sapatos ang inilalagay sa ibabang gilid. Kinakailangan ito upang maprotektahan ang tumpok mula sa paggiling habang nagmamaneho.

Ang mga base sa haligi para sa mga pader na may karga sa pag-load ng mga pang-industriya na gusali ay ginaganap na may mga siksik na base at mababang pag-load. Sa ibaba ng mga dingding ng basement, ang mga haligi ay matatagpuan sa punto ng pagsali, intersection at sa mga sulok, pati na rin sa iba't ibang mga agwat sa layo na mas mababa sa 3-4 m. Ang magkakahiwalay na naka-install na mga haligi ay konektado sa bawat isa sa pamamagitan ng mga beam na kumukuha ang pagkarga mula sa mga dingding.

Ang mga base ng tape ay naka-mount sa ilalim ng mga sumusuporta sa sarili o mga pader na may karga na gawa sa mga brick at block. Ang nasabing mga base ay solid at prefabricated. Ang mga prefabricated na base ay mas popular. Ang mga nasabing base ay nakaayos mula sa kongkreto at pinalakas na mga bloke ng kongkreto.

Ang mga base ng tape ay gawa sa mga sumusunod na sangkap:

- block-pillows ng tatak F;

- mga parihabang bloke ng pader ng tatak SP.

Ang mga block ng pader ay may mga sumusunod na sukat:

- taas - 0.6 m;

- haba - 2.4 m;

- kapal - 0.3-0.6 m.

Gayundin, ang mga bloke ng karagdagang mga tatak ng SPD ay ginawa, ang mga sukat na naiiba lamang sa haba (mayroon silang 0.8 m). Ginagamit ang mga ito upang itali ang mga bloke sa base.

Ang mga bloke ng pader ay ginawang solid, na may bulag na butas na matatagpuan sa ilalim. Ang mga ito ay gawa sa kongkretong grade M150.

Pag-install ng isang monolithic grillage

Upang ibuhos ang kongkretong mortar, kinakailangan upang mai-mount ang de-kalidad na formwork

Upang ibuhos ang kongkretong mortar, kinakailangan upang mai-mount ang de-kalidad na formwork

Upang ibuhos ang kongkretong mortar, kinakailangan upang mai-mount ang de-kalidad na formwork. Magsimula sa mas mababang mga nagpapanatili ng kalasag.Upang gawin ito, kinakailangan upang i-cut ang mga board na katumbas ng hakbang sa pagitan ng mga haligi ng pundasyon. Para sa kanilang pangkabit, inirerekumenda na itaboy ang mga nagpapanatili na pusta sa lupa. Ang mga formwork board ay inilalagay sa mga pusta na flush na may itaas na gilid ng mga haligi.

Ang mga gilid na panel ng formwork ay naayos sa mga gilid at ligtas na naayos. Ang mga piraso ng formwork sa gilid ay maaaring sakop ng materyal na pang-atip.

Ang susunod na hakbang ay upang palakasin ang buong istraktura. Dito, ang isang nakabaluti na sinturon na gawa sa pahalang na mga tungkod na may isang seksyon ng seksyon na 12-16 mm at mga elemento ng paayon na may isang seksyon ng krus na 6-8 mm ay ginagamit bilang pamantayan.

Mahalaga sa mga lugar ng mga haligi na itali ang pampalakas na may mga baras na nakausli mula sa mga haligi

Ang pagpuno ng solusyon sa grillage ay dapat na isagawa sa isang yugto. Samakatuwid, mas mahusay na mag-order ng isang panghalo ng konstruksiyon o kongkreto na panghalo ng kinakailangang dami. Kapag nagbubuhos ng kongkreto, kinakailangang i-tamp ang mortar bawat 30 cm. Ang kabuuang kapal (taas) ng grillage, bilang isang panuntunan, ay hindi hihigit sa 60 cm.

Pagkatapos ng 7-10 araw, napapailalim sa magandang tuyong panahon, ang kongkreto ay isinasaalang-alang na ganap na solidified. Ngayon ay maaari mong alisin ang formwork at hayaan ang pundasyon na tumira. Ang lahat ng mga ibabaw ng grillage ay natatakpan din ng mga materyales na hindi tinatagusan ng tubig.

Matapos ang istraktura ay ganap na matuyo, kinakailangan upang i-backfill ang pundasyon ng hukay na may siksik ng lupa sa paligid ng mga haligi. Ang hukay ay napunan ng flush na may marka ng nasa itaas na lupa na bahagi ng mga haligi ng pundasyon. Upang palamutihan ang mga haligi at bawasan ang pagkawala ng init, maaari mong gamitin ang pandekorasyon na panghaliling daan ng mga haligi o maglatag ng natural na bato.

Listahan ng mga makina at kagamitan

Talahanayan 1

Pangalan ng mga makina, mekanismo at kagamitan

Uri, tatak

Teknikal na mga detalye

Appointment

Bilang bawat link (brigade), mga pcs.

1

2

3

4

5

6

1

Automobile crane

KS-35715

Ang haba ng teleskopiko boom 8 - 18 m. Nataas ang kakayahan

16 t

Supply ng pampalakas, formwork, kongkreto na halo

1

2

Concrete pump

SB-170-1 (SB-170-1A)

Saklaw ng paghahatid ng boom ng pamamahagi - 19 m.

Kapasidad hanggang sa 65 m3 / h

Concrete supply

1

3

Trak ng panghalo ng kongkreto

SB-92V-2

Ang dami ng geometric ng drum ay 6.1 m3. Paglabas

handa na ihalo hindi mas mababa sa 4.5 m3

Konkretong transportasyon

1

4

Welding transpormer

TD-500 4-V-2

Supply boltahe 200/380 V. Na-rate ang lakas

32 kW. Timbang 210 kg

Gumagana ang hinang

1

5

Compressor

SO-45B

Na-compress na supply ng hangin

1

Pagbuhos ng kongkreto

Proseso ng pagbuhos ng kongkreto

Proseso ng pagbuhos ng kongkreto

Dahil sa malaking dami ng kongkreto, ang naturang pundasyon ay dapat ibuhos sa mga bahagi ng 300-400 cm sa taas na may agwat ng kasunod na pagbuhos na hindi hihigit sa 2-3 na oras. Ang bawat bahagi ng pagpuno ay napailing nang maayos sa isang pangpanginig.

Para sa ganitong uri ng pundasyon, ginagamit ang kongkreto ng isang mataas na lakas na klase ng M300, na may isang koepisyent ng paglaban sa tubig na mas malaki kaysa sa W8, paglaban ng hamog na nagyelo mula sa F200 at isang index ng paggalaw na P3.

Sa isang makabuluhang sukat ng pundasyon, ang pagbuhos ay tapos na sa isang auto mixer, na may isang maliit - na may isang kongkretong panghalo.

Monolithic tape

Pagpuno ng formwork na may kongkreto

Pagpuno ng formwork na may kongkreto

Ang unang hakbang ay upang makalkula ang dami ng kongkreto na kakailanganin upang punan ang naturang pundasyon. Ang kongkretong marka ay dapat na mula M200 hanggang M400. Ang pinakamahusay na kalidad ay prefabricated kongkreto.

Kung ang pundasyon ay medyo maliit, kung gayon ang kongkretong timpla ay inihanda nang nakapag-iisa, gamit ang de-kalidad na semento at pinong buhangin. Kapag nagtatayo ng mga naturang pundasyon, maaari kang makadaan sa isang kongkretong panghalo at ibuhos ang kongkreto sa pamamagitan ng kamay.

Ang ibinuhos kongkreto ay na-level, at ang itaas na bahagi nito ay dapat na mahigpit na nasa zero na pahalang na marka. Bago simulan ang pagtula ng mga sahig o dingding ng isang gusali, ang kongkreto ay dapat na makakuha ng orihinal na lakas. Upang magawa ito, natatakpan ito ng isang pelikula upang mapanatili ang kahalumigmigan at mapanatili sa loob ng maraming linggo.

Gumagana ang formwork

2.5. Formwork sa

ang site ng konstruksyon ay dapat magkaroon ng isang kumpletong hanay, na angkop para sa pag-install at pagpapatakbo,

nang hindi natatapos ang mga pagpindot at pagwawasto.

2.6. Natanggap

sa site ng konstruksiyon, ang mga elemento ng formwork ay inilalagay sa lugar ng pagpupulong

craneAng lahat ng mga elemento ng formwork ay dapat na nakaimbak sa isang posisyon na angkop para sa

transportasyon, pinagsunod-sunod ayon sa mga tatak at laki. Mag-imbak ng mga item

kinakailangan ang formwork sa ilalim ng isang canopy sa mga kundisyon na nagbubukod ng kanilang pinsala. Mga kalasag

nakasalansan sa mga stack na hindi hihigit sa 1 - 1.2 m taas sa mga kahoy na pad;

mga laban ng 5 - 10 mga tier na may kabuuang taas na hindi hihigit sa 1 m na may pag-install ng kahoy

mga gasket sa pagitan nila; iba pang mga elemento depende sa sukat at timbang

ilagay sa mga kahon.

2.7.

Ang maliit na panel na formwork ay binubuo ng mga sumusunod na bahagi:

mga linear na kalasag

gawa sa isang baluktot na profile (channel), ang deck sa mga kalasag ay gawa sa

naharap sa pelikula ang playwud na 12 mm ang kapal;

mga elemento ng pag-load

- Ang mga pag-ikli ay dinisenyo upang maunawaan ang mga naglo-load na kumikilos sa formwork, at

din para sa pagsasama-sama ng mga indibidwal na board sa mga panel o bloke. Ang mga ito ay gawa sa

baluktot na profile (channel);

mga panangga sa sulok -

maghatid upang pagsamahin ang mga flat panel sa mga closed contour;

tumataas na sulok

- Naghahatid upang ikonekta ang mga board at panel sa mga closed formwork contour;

pag-igting hook -

ginamit para sa paglakip ng mga laban sa mga kalasag;

bracket -

nagsisilbing batayan para sa working floor.

2.8. Pag-install at

Ang pagtanggal ng formwork ay isinasagawa gamit ang isang crane ng sasakyan na KS-35715 o KS-45719,

KS-4572A.

2.9. Bago ang simula

ang pag-install ng formwork, ang pre-assemble ng mga panel sa panel ay isinasagawa sa susunod

pagkakasunud-sunod:

sa site

warehousing mangolekta ng isang kahon ng mga contraction;

tambay sa away

mga kalasag;

sa gilid ng mga kalasag

ang mga panel ay pininturahan ng mga panganib na nagpapahiwatig ng posisyon ng mga palakol.

2.10. Aparato

isinasagawa ang formwork ng mga pundasyon sa sumusunod na pagkakasunud-sunod:

magtatag at

ayusin ang pinalaki na mga formwork panel ng mas mababang hakbang ng sapatos;

magtatag

ang naka-ipon na kahon ay mahigpit na kasama ang mga palakol at ang formwork ng mas mababang hakbang ay naayos

mga metal na pin sa base;

inilapat sa tadyang

pinalaki ng mga pinalaki na panel ng kahon ang pag-aayos ng posisyon ng kahon ng pangalawang yugto

pundasyon;

paatras mula

mga marka para sa isang distansya na katumbas ng kapal ng mga board, naitakda nang maaga

binuo kahon ng ikalawang yugto;

sa wakas

i-install ang pangalawang yugto ng kahon;

sa pareho

itinakda ng mga pagkakasunud-sunod ang kahon ng pangatlong yugto;

inilapat sa tadyang

pinalaki na mga panel ng itaas na kahon - mga panganib na ayusin ang posisyon ng kahon

podkolon;

magtatag

kahon ng haligi;

magtatag at

ayusin ang liner formwork.

Naka-mount

ang formwork ay tinatanggap alinsunod sa kilos ng foreman o foreman.

2.11. Per

ang kalagayan ng formwork ay dapat na patuloy na subaybayan habang

pagkakakonkreto Sa kaso ng mga hindi inaasahang pagpapapangit ng mga indibidwal na elemento ng formwork

o hindi matanggap na pagbubukas ng mga puwang, ang mga karagdagang fastener ay dapat na mai-install at

ayusin ang mga deformed na lugar.

2.12. Nagwawaksi

pinapayagan ang formwork na gawin lamang matapos maabot ng kongkreto ang hinihiling

ayon sa SNiP

3.03.01-87 lakas at may pahintulot ng tagagawa ng trabaho.

2.13. Sa panahon ng

pinupunit ang formwork, ang ibabaw ng kongkretong istraktura ay hindi dapat masira.

Ang pag-aalis ng formwork ay isinasagawa sa reverse order ng pag-install.

2.14. Pagkatapos

kinakailangan ang pagtanggal ng formwork:

upang makabuo

visual na inspeksyon ng formwork;

malinaw mula sa

adhered kongkreto, lahat ng mga elemento ng formwork;

magpadulas

mga deck, suriin at lubricate ang mga koneksyon sa tornilyo.

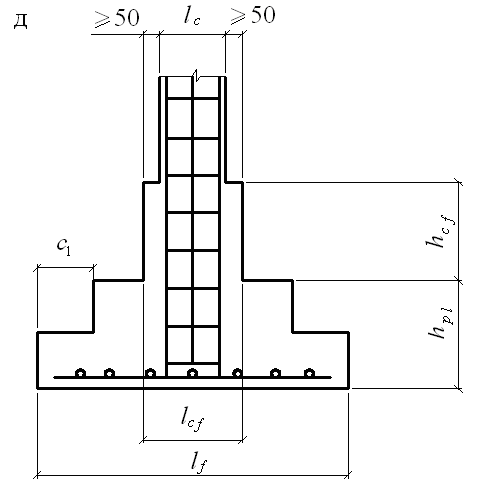

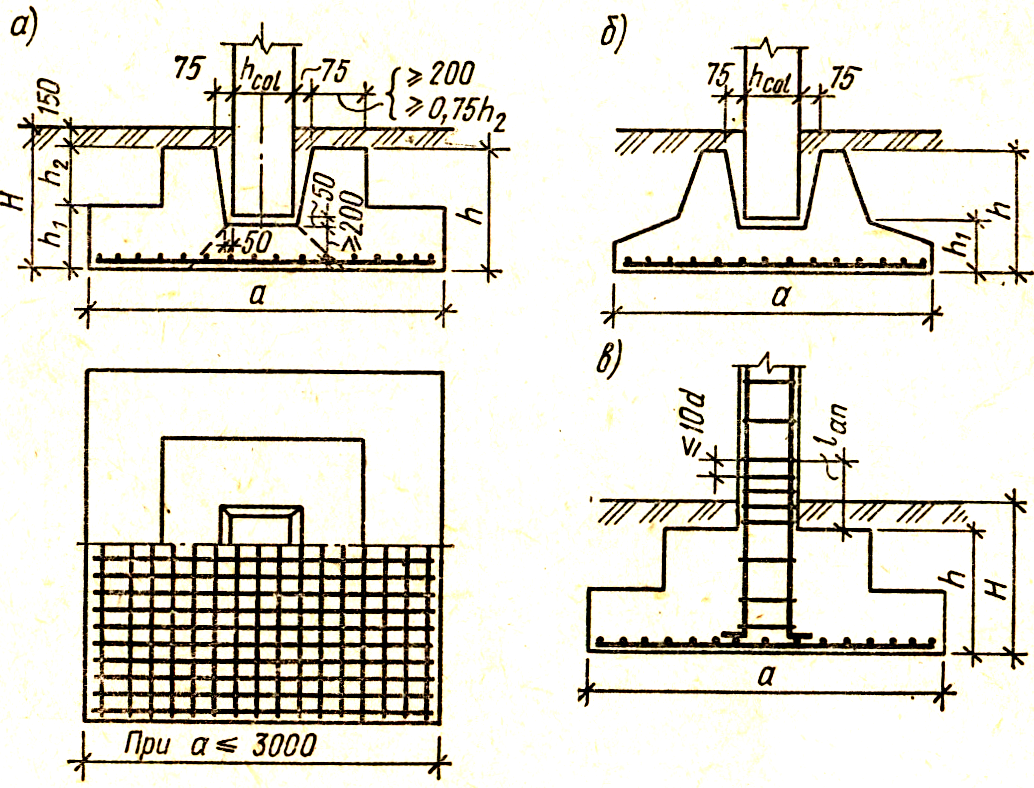

2.15. Mga Scheme

ang paggawa ng formwork ay ibinibigay sa Fig. -.

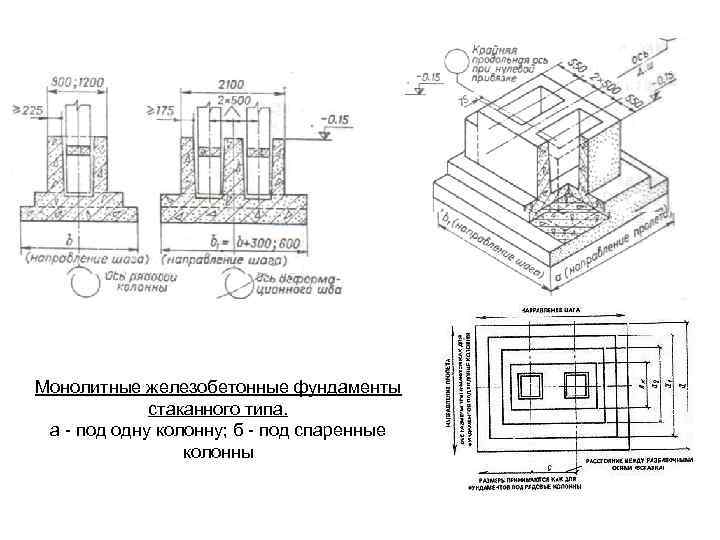

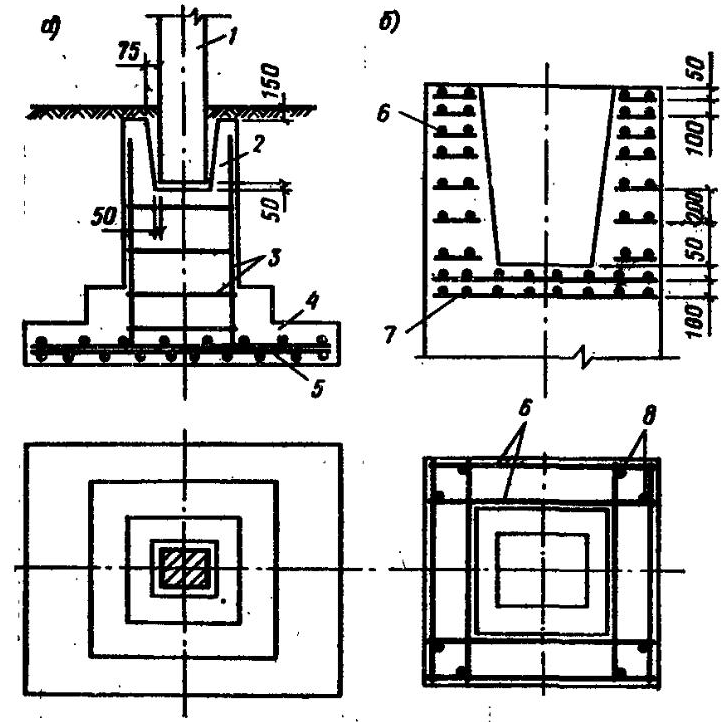

Batayan na uri ng salamin: mga kinakailangang panteknikal alinsunod sa GOST 23972-80

Pamantayan ng estado ng unyon ng usr na pinatibay na kongkretong pundasyon para sa mga parabolic tray na mga kundisyong teknikal gost 23972-80

- Kongkreto na marka na hindi mas mababa sa М200 В2;

- Pag-install ng mga istraktura lamang matapos maabot ang kinakailangang kongkretong lakas;

- Ang antas ng pagsipsip ng tubig ay hindi hihigit sa 5%, ang tagapagpahiwatig ay maaaring makamit sa tulong ng hindi tinatagusan ng tubig;

- Matibay na pampalakas sa lahat ng sinturon;

- Ang kapal ng kongkreto layer sa paligid ng pampalakas ay hindi bababa sa 3 cm;

- Ang kapal ng mga bitak sa kongkreto ay hindi hihigit sa 0.1 mm;

- Kumpletuhin ang pagtanggal ng mga mounting loop gamit ang isang gilingan, ang pagtanggal ng pamamaraan ng epekto ay mahigpit na ipinagbabawal;

- Dapat walang hubad na pampalakas sa base.

Ang pundasyon ng uri ng salamin ay medyo mahal upang mai-install, dahil gumagamit ito ng malakas na makapal na pampalakas, formwork at isang komplikadong waterproofing system. Ngayon, ayon sa GOST, maaari kang bumili ng maraming mga baseng baso sa laki:

| Nomenclature | Mga Dimensyon, mm (LxHxW) | Timbang (kg |

| 1F 12.12.1 | 1 200x1 200x650 | 1 475 |

| 1F 9.9.1 | 990x900x650 | 900 |

| 2F 15.15.1 | 1 500x1 500x650 | 2 025 |

| 1F 8.6.5 | 800x550x600 | 475 |

Paggawa ng mga pundasyong uri ng salamin at pangunahing mga kinakailangan para sa kanila

Kapag nag-install ng mga naturang base, dapat tandaan na ang lakas ng produkto ay makakamit lamang sa pamamagitan ng paggamit ng de-kalidad na mga materyales sa gusali at mahusay na pampatibay. Samakatuwid, ang pinalakas na kongkretong pundasyon ay may mahabang buhay sa serbisyo.

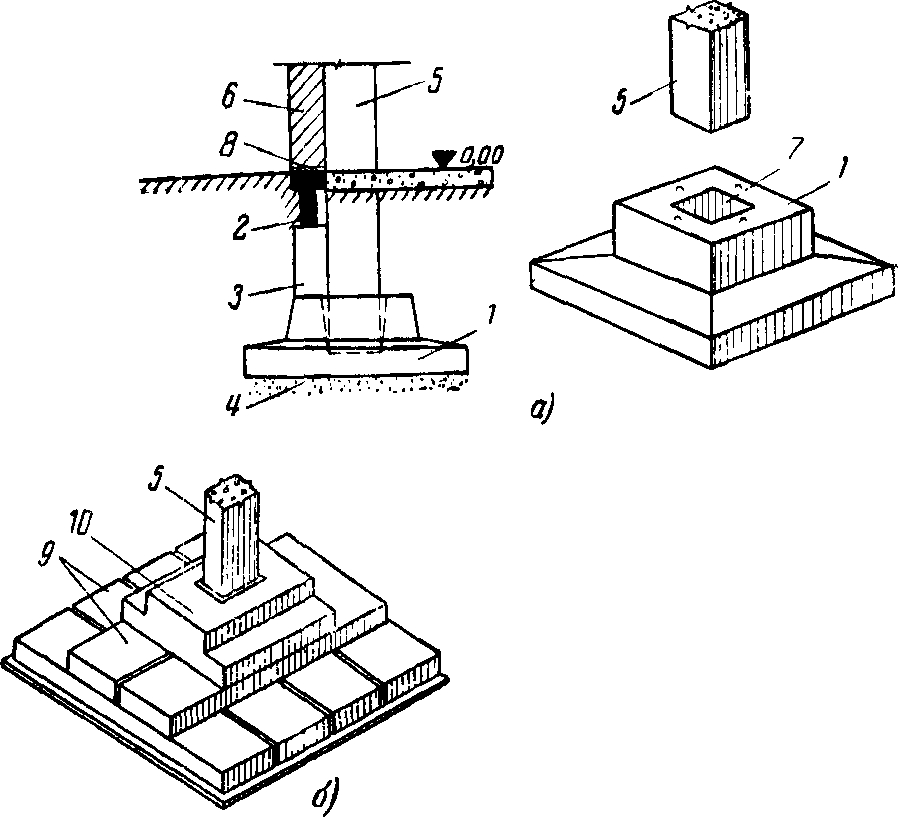

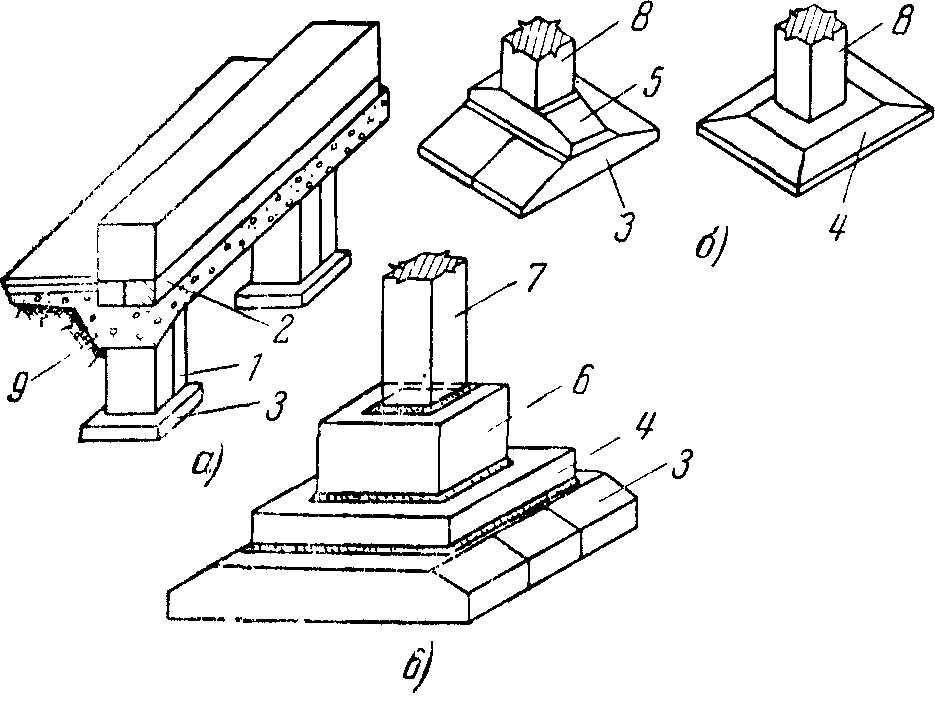

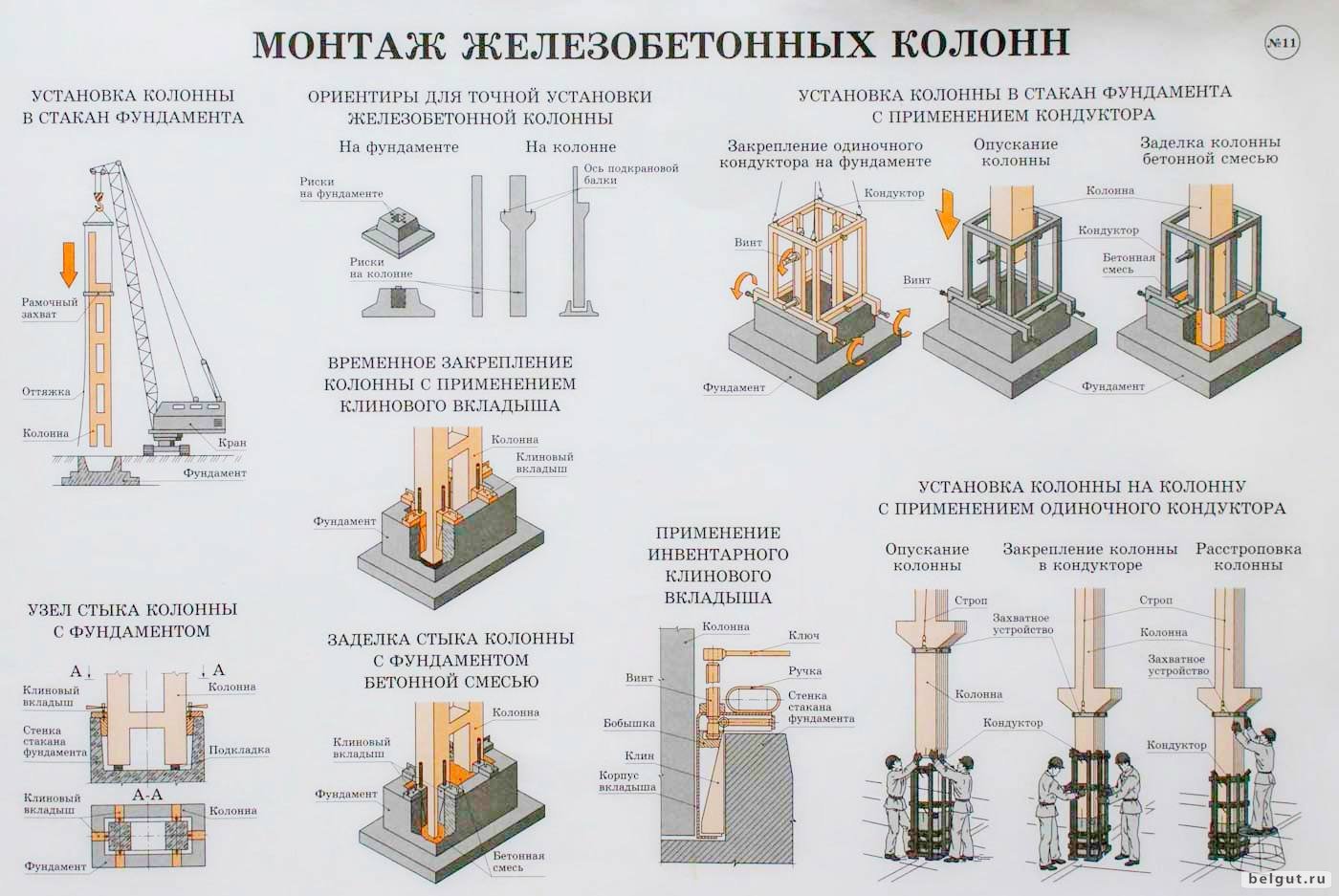

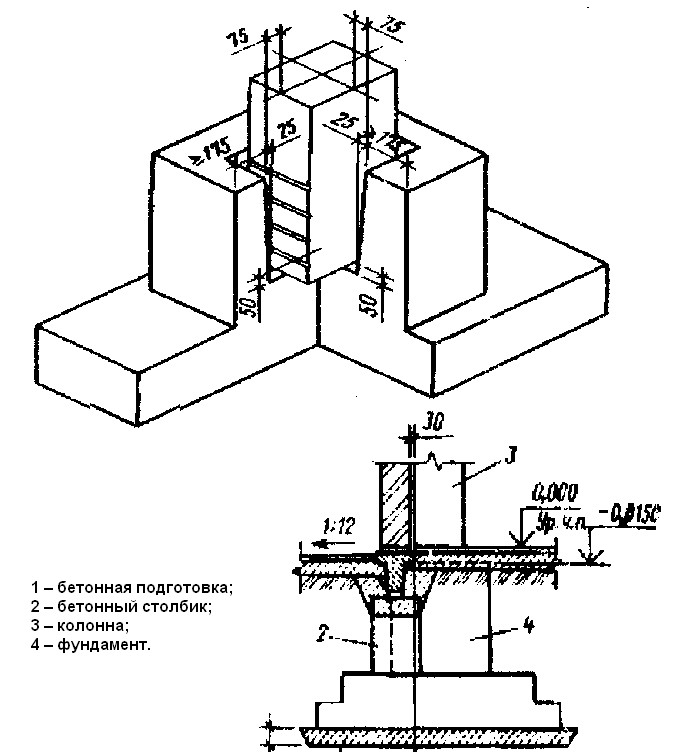

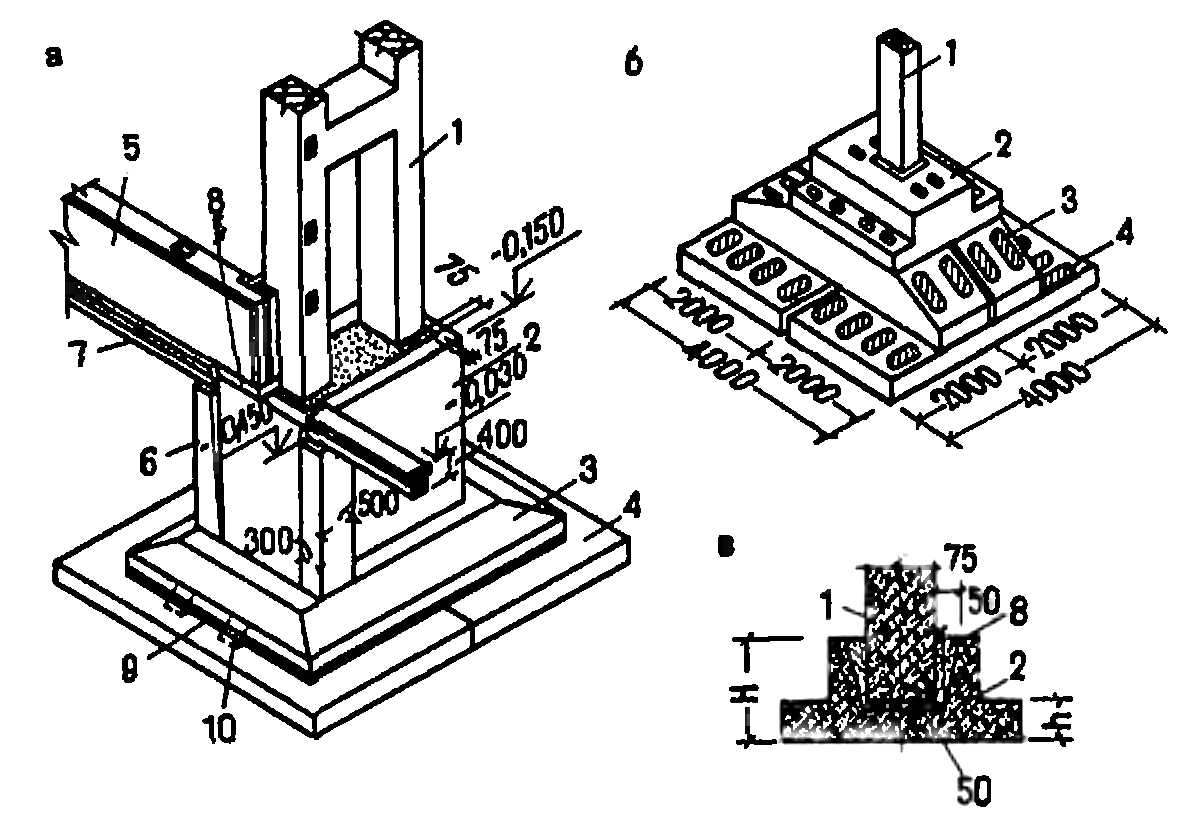

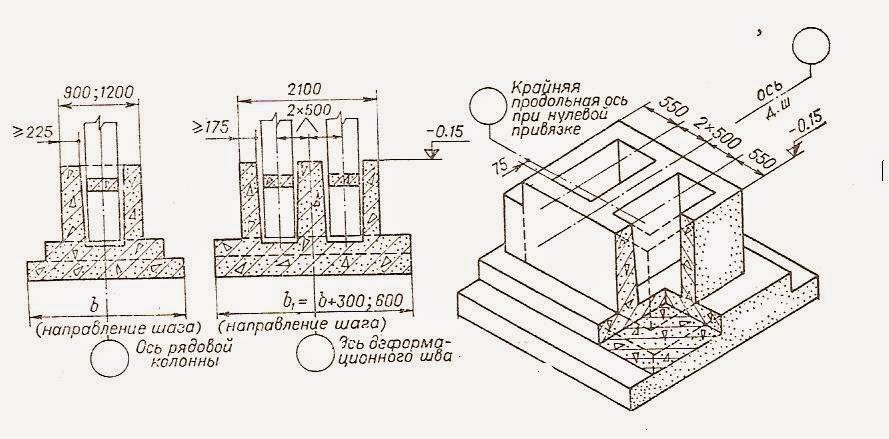

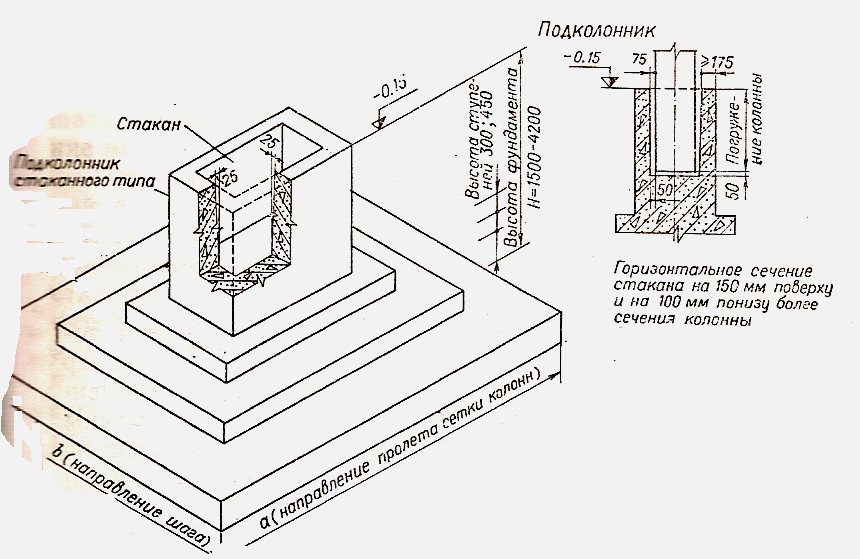

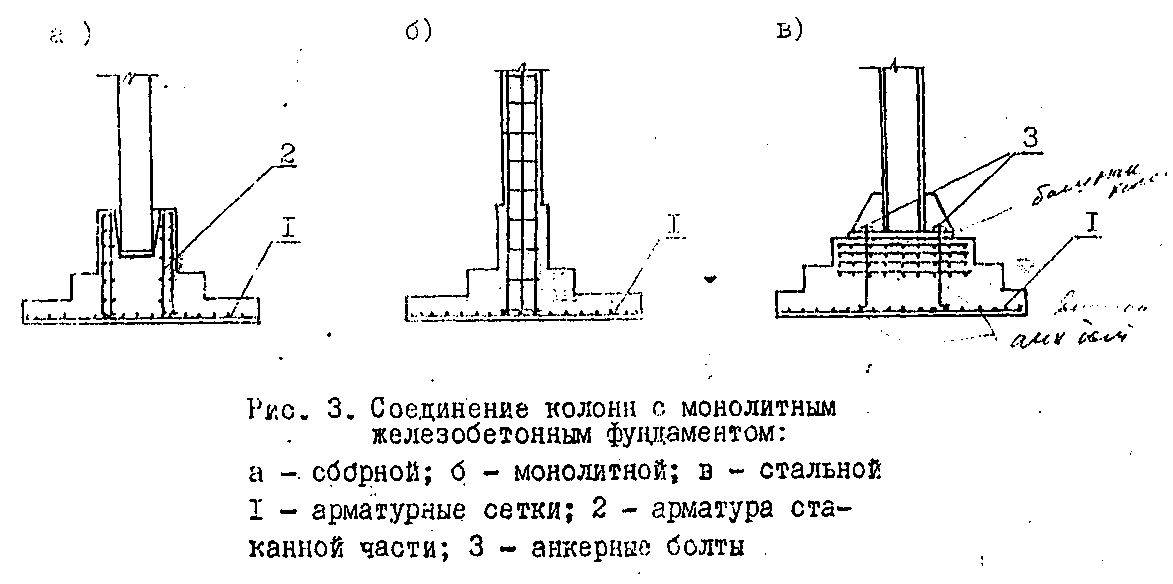

Pag-install ng haligi sa baso ng pundasyon.

Ang ganitong uri ng pundasyon ay bihirang ginagamit sa pangkalahatang pribadong konstruksyon, sapagkat nakikilala ito sa pamamagitan ng mataas na gastos at sa pangangailangan na gumamit ng mekanisadong kagamitan. Ipinagbabawal na ilagay ang batayan sa pag-angat at paghupa ng mga lupa. Nagbibigay ang teknolohiya para sa pag-install ng mga pinalakas na kongkretong suporta at racks sa isang tapos na baso, kung saan nagaganap ang pag-aayos.

Mga kinakailangan sa pundasyon:

- Dapat sumunod ang kongkreto sa M200 at magkaroon ng rating na hindi tinatagusan ng tubig na B2;

- Ang mga racks ay dapat na maihatid lamang sa lugar ng konstruksyon pagkatapos na makuha ng base ang kinakailangang margin ng kaligtasan;

- Ito ay kinakailangan upang mapalakas ang base. Ang kapal ng kongkreto layer sa paligid ng pampalakas ay dapat na hindi bababa sa 30 mm;

- Ang mga hubad na kabit ay isang depekto sa pabrika; mahigpit na ipinagbabawal na gamitin ang mga naturang produkto sa pagtatayo;

- Kung may mga bitak sa kongkreto na may kapal na higit sa 0.1 mm, pagkatapos ito rin ay isang pag-aasawa;

- Ang lahat ng mga bisagra sa produksyon sa mga bloke ay dapat na maingat na lansag; mahigpit na ipinagbabawal na martilyo ang mga ito sa kongkreto.

Kapag kailangan mong gumamit ng baseng pundasyon

- Sa pagtatayo ng pang-industriya at pribadong mga gusali ng pangkalahatang layunin, sa sumusuporta na istraktura kung saan ginagamit ang mga kongkretong suporta at racks;

- Kapag nagtatayo ng mga planta ng kuryente, pati na rin sa industriya ng nukleyar, kapag nag-i-install ng mga pinalakas na racks para sa mga silid ng makina at mga silid ng paghalay;

- Kapag isinasagawa ang gawain sa pagpapanumbalik at pagpapanumbalik sa mga racks at haligi sa mga gusali ng tanggapan;

- Kung ang proyekto ay nagbibigay para sa paggamit ng mga racks bilang ang tanging posibleng pagsuporta sa istraktura ng gusali.

Mga kalamangan ng mga pundasyon ng salamin

- Mataas na lakas at kalidad ng mga bloke ng pabrika, dahil sa panahon ng kanilang produksyon, kontrol sa kalidad at pagsubok para sa lakas at pagkalagot ng lahat ng mga elemento ng pagdadala ng pagkarga ay isinasagawa;

- Ito ang pinakamainam na pundasyon para sa pagtatayo ng mga pang-industriya na gusali, kung saan may mga lokal na karga bawat yunit ng lugar ng pundasyon;

- Simpleng teknolohiya sa pag-install;

- Makatipid ng oras at pagsisikap sa pagtatayo ng pundasyon.

Kailangan mo ring isaalang-alang ang pangangailangan na magdala ng mga indibidwal na racks at haligi nang direkta mula sa tagagawa, at, ayon sa kanilang laki, minsan kailangan mong mag-isip ng mga espesyal na ruta.

Pag-install ng baseng pundasyon

Ang pagtayo ng mga prefabricated na pundasyon ng mga haligi na may timbang na 5 hanggang 30 tonelada ay karaniwang isinasagawa ng mga jib crane.

Ang pagtayo ng mga prefabricated na pundasyon ng mga haligi na may timbang na 5 hanggang 30 tonelada ay karaniwang isinasagawa ng mga jib crane.

Dahil sa mga pangunahing tampok ng mga pundasyon na isinasaalang-alang, ang pag-install ay isinasagawa lamang sa ilalim ng direktang pangangasiwa ng mga espesyalista. Ang mga ito lamang ang nakakontrol sa buong proseso ng pag-install ng mga suporta at ang kawastuhan ng kanilang pampalakas. Sa panahon ng proseso ng pag-install, dumaan ang maraming mga konkretong produkto sa maraming yugto:

- Paghahanda sa ibabaw. Maingat itong leveled, dahil ang pag-aalis ng mga reinforced concrete beam sa mga pundasyong uri ng salamin ay lubos na hindi kanais-nais;

- Paghahanda ng mga uka. Ang mga ito ay hinukay sa isang tukoy na lalim, pagkatapos ay pinalalakas sila ng graba, maingat na bumagsak;

- Pinagpatibay na konstruksyon ng kongkretong pundasyon.Sa yugtong ito, ginagamit din ang siksik ng lupa, pati na rin ang pag-install ng mga bloke.

Ang pangunahing gawain na nakaharap sa mga pundasyong uri ng salamin ay upang matiyak ang pantay na pamamahagi ng mga karga sa buong ibabaw ng lupa. Alinsunod dito, ang mga baseng baso ay maaaring magamit lamang sa naturang lupa na may kakayahang makatiis ng mabibigat na karga at hindi lumubog sa paglipas ng panahon.

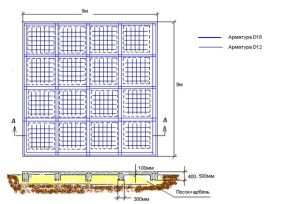

Pagpapalakas

Ang haba ng pampalakas sa mga tumatakbo na metro ay kinakalkula nang maaga sa isang maliit na margin. Ang ribbed reinforcement na may diameter na 14-16mm ay angkop. Ang mga tungkod ay inilalagay nang paikot sa mga inilatag na brick na may sukat na mesh na 20 cm.

Ang haba ng pampalakas sa mga tumatakbo na metro ay kinakalkula nang maaga sa isang maliit na margin. Ang ribbed reinforcement na may diameter na 14-16mm ay angkop. Ang mga tungkod ay inilalagay nang paikot sa mga inilatag na brick na may sukat na mesh na 20 cm.

Bilang isang resulta, dalawang grids ang nakuha - isa sa ilalim, 5 cm mula sa ibabaw ng sand cushion, at ang pangalawa - sa itaas, 5 cm mula sa ibabaw ng slab ng pundasyon. Ang mga pinagsamang pampalakas ay nakakabit sa isang wire ng pagniniting o hinang.

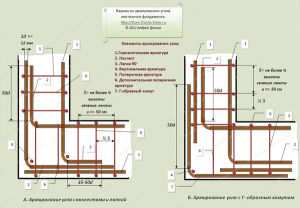

Monolithic tape

Maling at tamang pampalakas ng anggulo ng obtuse ng strip na pundasyon

Maling at tamang pampalakas ng anggulo ng obtuse ng strip na pundasyon

Para sa paggawa ng isang nagpapatibay na frame, kakailanganin mong pampalakas ng 8 at 12 mm. Sa walong millimeter ribbed pampalakas, magkatulad na mga parihaba ay ginawa, ang mga dulo nito ay hinangin o pinagtibay ng wire ng pagniniting.

Pagkatapos kumuha ng 5 piraso ng pampalakas na may diameter na 12 mm, ang haba nito ay dapat na katumbas ng haba ng gilid ng bahay. Kung ang pundasyon ay mahaba, kung gayon ang rebar ng nais na haba ay maaaring makuha sa pamamagitan ng pagtali o hinang ng maraming piraso ng rebar. Ang hakbang ng intermediate bundle ay dapat na 20-25cm.

Ang apat na piraso ng naturang pampalakas ay ipinapasa sa mga nakahandang rektanggulo at nakatali sa mga sulok. Ang ikalimang baras ay nakatali sa tuktok ng rektanggulo.

Pagkatapos ang mga pin ay hinihimok sa mga dingding ng trench at ang nagpapatibay na frame mismo ay nakakabit sa kanila.

Pile-tape monolithic

Ang pagpapatibay ng strip na pundasyon ng eskematiko

Ang pagpapatibay ng strip na pundasyon ng eskematiko

Ang aparato at pag-install ng strip na bahagi ng tulad ng isang pundasyon ay kahawig ng pampalakas ng isang strip na pundasyon. Ang pagkakaiba ay ang pagbubuklod ng mga bahagi ng nagpapatibay na frame sa ulo ng haligi. Ang grillage ay nakakabit sa pamamagitan ng tinali ang ulo ng haligi.

Kung ang grillage ay hindi recessed, pagkatapos ay ang pampalakas na frame ay inilalagay sa haligi at nakatali sa pampalakas, na kung saan ay matatagpuan sa tuktok ng ulo nito. Kadalasan, ang frame para sa grillage ay gawa sa prefabricated na mga elemento ng channel at mga tubo.

Ang frame para sa pinalakas na kongkretong tumpok mismo ay ginawa, depende sa pagsasaayos, madalas mula sa parehong materyal tulad ng grillage, at na-install sa formwork na mahigpit na patayo.

Pangunahing tampok, application at benepisyo

Isaalang-alang ang mga pangunahing uri ng monolithic reinforced kongkretong pundasyon, pati na rin ang kanilang aplikasyon at kalamangan sa pagtatayo ng mga gusali at bahay. Ano ang mga katangian ng pinatibay na kongkretong pundasyon ng mga uri ng monolithic?

Monolithic slab

Halimbawa ng batayang monolitik

Halimbawa ng batayang monolitik

Ito ay isa sa mga karaniwan at maaasahan. Ang isa sa mga pakinabang ay hindi ito kailangang ilagay sa lalim ng pagyeyelo ng lupa, na binabawasan naman ang gastos ng mga materyales sa gusali.

Ang nasabing pundasyon ay nagbibigay ng pagiging maaasahan sa kaso ng biglaang pagbabago ng temperatura, ay isang matibay na pundasyon kapag itinatayo ito sa malambot na mga lupa. Tinatawag din itong lumulutang. Ang isang slab monolithic foundation ay isang solidong reinforced concrete slab na inilibing sa lupa.

Ang isang slab ng naturang pundasyon ay maaari ring maglingkod bilang isang magaspang na sahig ng isang hinaharap na bahay. Ito ay napaka maaasahan na ang mga skyscraper ay itinayo pa rito. Ang isang monolithic slab foundation ay ginagamit din para sa pagtatayo ng mga bahay, paliguan, mga istrukturang pang-industriya, kapwa sa malambot at matitigas na lupa.

Monolithic tape

Recessed strip na pundasyon

Recessed strip na pundasyon

Ito ay isang reinforced concrete strip na matatagpuan sa paligid ng buong perimeter ng gusali at sa loob nito. Ang nasabing pundasyon ay makatiis ng mahusay na pag-load sa anumang mga kondisyon sa klimatiko. Mayroong isang inilibing, mababaw at hindi inilibing - grillage.

Ang mababaw na inilibing ay angkop para sa mga gusali ng maliliit na bahay at istraktura, inilibing - para sa mga konstruksyon ng 1-2-palapag na mga gusali.

Ang monolithic tape ay ginagamit sa pagtatayo ng mga bahay na may isang hilig na eroplano ng site, ito ay isang mainam na pagpipilian para sa pagtatayo ng mga gusali mula sa aerated kongkreto, mga bloke ng bula, dahil pantay na namamahagi ng patayong pag-load sa mga tambak at lupa.

Columnar monolithic

Ang ganitong uri ng pundasyon ay binubuo ng mga haligi, ang mga ulo nito ay magkakaugnay sa kahabaan ng perimeter ng gusali at sa intersection ng mga pagkahati sa loob nito. Ang grillage, na kumokonekta sa mga haligi, ay lumilikha ng isang solong istrakturang monolithic. Pinagsasama ng pundasyong ito ang lahat ng mga pakinabang ng pile at tape. Ginagamit ito para sa pagtatayo ng mga daluyan at ilaw na uri ng mga istraktura.

Paghuhukay

Ang sukat ng paghuhukay ay natutukoy ng uri ng pundasyon, lalo ang lalim ng saligan nito

Ang sukat ng paghuhukay ay natutukoy ng uri ng pundasyon, lalo ang lalim ng saligan nito

Ang pagkakaroon ng dating kinakalkula ang kapal ng pundasyon, na nakasalalay sa bigat ng hinaharap na gusali, ang mga katangian ng lupa, ang pagkakaroon ng tubig sa lupa, nagsisimula silang maghukay ng isang hukay. Sa pagtatayo ng maliliit na pundasyon, ang lupa ay nakukuha ng mano-mano; para sa pagtatayo ng malalaking istruktura ng tirahan at pang-industriya, ginagamit ang kagamitan sa konstruksyon para sa paghuhukay ng isang hukay ng pundasyon.

Ang lalim ng hukay ay nakasalalay sa kapal ng slab mismo, ang mga katangian ng lupa, at ang accounting para sa mga naibigay na komunikasyon. Para sa isang maliit na bahay, isang sapat na lalim na hindi hihigit sa 0.5 m.

Monolithic tape

Ang paghuhukay sa lugar ng konstruksyon ng pundasyon

Ang paghuhukay sa lugar ng konstruksyon ng pundasyon

Pagkatapos ng pagmamarka, ang trenching ay isinasagawa sa isang malalim na mas mataas kaysa sa disenyo ng isa sa pamamagitan ng 20-25 cm upang makagawa ng isang batayan mula sa durog na bato at buhangin.

Kung ang formwork ay ginagamit para sa pagbuhos ng kongkreto, kung gayon ang lapad ng trench ay dapat na tumaas ng kalahating metro. Ang paghuhukay ng lupa sa panahon ng pagtatayo ng mga trenches ay maaaring isagawa pareho sa isang maghuhukay at manu-mano.

Ang huling uri ay mas karaniwan sa mga developer, dahil mayroon itong ilang mga pakinabang. Ito ay isang pagbawas sa dami ng nahukay na lupa, at pagkatapos ay ang mga pader ay mas makinis, at ito, sa turn, ay humantong sa makabuluhang pagtipid sa semento kapag pagbuhos ng isang kongkreto na halo nang hindi gumagamit ng formwork.

Upang madagdagan ang lugar ng suporta ng hinaharap na pundasyon, ang ilalim ng trench ay dapat na pinalawak sa anyo ng isang kono o rektanggulo.

Monolithic na haligi

Gumagawa ang paghuhukay para sa isang pundasyon ng haligi

Gumagawa ang paghuhukay para sa isang pundasyon ng haligi

Kapag nagmamarka ng mga trenches para sa grillage, kinakailangang balangkas nang wasto ang mga lugar kung saan mai-install ang mga haligi ng pundasyon. Ang distansya sa pagitan ng mga ito ay dapat na mula 1.5 hanggang 2.5 m.

Ang gawain sa paghuhukay sa panahon ng pagtatayo ng ganitong uri ng pundasyon ay binubuo sa paghuhukay ng mga butas sa trench mismo, kung saan ilalagay ang mga haligi, na gumaganap ng pangunahing mga function ng tindig.

Kapag gumagamit ng nababato na mga tambak, ang mga balon ay ginagawa gamit ang isang drill. Ang lalim ng balon ay dapat na 300-400mm na mas mababa kaysa sa pagyeyelo ng lupa at isa pang 200-300mm para sa paglalagay ng sand cushion.

Application at mga uri ng block unan

Paglalarawan ng iskema ng mga bahagi ng pundasyon

Paglalarawan ng iskema ng mga bahagi ng pundasyon

Ginagamit ang mga block cushion upang madagdagan ang laki ng talampakan ng base. Ipagawa ang mga sumusunod na sukat:

- haba - 1.2-2.4 m;

- kapal - 0.3-0.4 m;

- lapad - 1-2.4 m.

Bilang karagdagan sa karaniwang mga sukat, ang mga block na unan na may kapal na 1-1.6 m ay maaaring gawin ng mas maikling haba, iyon ay, mga karagdagang. Ang mga ito ay gawa sa kongkreto ng mga marka ng M150 at M200. Ginamit ang maiinit na bakal na bakal bilang isang gumaganang materyal para sa pampalakas. Upang maprotektahan laban sa mga karagdagang karga, ang mga block cushion ay inilalagay sa isang patag na ibabaw o sa isang paghahanda na gawa sa buhangin.

Ang mga base ng mga block cushion ay paulit-ulit at matatag. Sa mga libreng base, ang mga naturang unan ay inilalagay sa pagbuo ng isang puwang, ang laki nito ay nag-iiba mula 20 cm hanggang 90 cm. Ang ganitong disenyo ay ginagawang posible upang mabawasan ang pagkonsumo ng mga materyales sa gusali, bawasan ang pagkarga at gawing posible. upang ganap na magamit ang kapasidad ng tindig ng lupa.

Sa panahon ng pagtatayo ng mga pang-industriya na gusali sa mga humuhupa na lupa, ang isang reinforced seam ay nakaayos sa ilalim ng mga base cushion, na ang kapal nito ay nag-iiba mula 3 cm hanggang 5 cm, at isang pinatibay na sinturon na may kapal na 10 cm hanggang 15 cm ay naka-mount sa tuktok ng itoPinapayagan kang bawasan ang pagkarga, dagdagan ang tigas ng base, at maiwasan ang paglitaw ng mga bitak sa kaso ng hindi pantay na pag-urong ng istraktura.

Ang mga pundasyon ng malalaking gusali na gawa sa napakalakas na pinalakas na mga konkretong sangkap ay gawa sa mga wall panel at cushion panel. Ang mga wall panel ay naka-install sa tuktok ng mga cushion panel. Dumarating sila sa pamamagitan ng mga butas, ribed at solid. Ang mga naka-assemble na panel ay nakakabit sa pagitan ng mga katabi, sa pamamagitan ng hinang ang mga naka-embed na bahagi ng metal. Ang mga unan na ito ay nakasalansan sa anyo ng paulit-ulit o tuluy-tuloy na mga piraso. Solid at ribed ang mga ito.

Ang mga pundasyon ng monolithic strip ay pangunahing gawa sa reinforced concrete. Sinasangkapan nila ang kanilang mga sarili sa loob ng formwork, kung saan naka-mount ang pampalakas (kung pinag-uusapan natin ang tungkol sa pinatibay na kongkretong pundasyon), at inilatag nila ang kongkretong halo.

Ang mga pundasyon ng tumpok ay may isang bilang ng mga kalamangan: praktikal na hindi sila lumiliit, binabawasan ang oras para sa gawaing lupa, at binabawasan din ang mga gastos sa konstruksyon. Ang anumang istraktura sa paggamit ng mga tambak ay maaaring tumayo nang higit sa 100 taon.