Pangunahing kinakailangan

Ang mga drills, na idinisenyo upang makakuha ng mga butas na nakasentro, ay ginawa mula sa. Ayon sa mga kinakailangan ng dokumento sa pagkontrol, ang materyal na ito ay dapat magbigay ng mga sumusunod na mga parameter ng tigas ng gumaganang bahagi ng tool na may diameter:

- mas mababa sa 3.15 mm - 63-65 HRC;

- higit sa 3.15 mm - 63-66 HRC.

Ang isang hiwalay na kategorya ng mga drill sa gitna, ang materyal na naglalaman ng kobalt (5%) at vanadium (3%), ay dapat magkaroon ng tigas kahit isang unit na mas mataas kaysa sa mga nasa itaas na parameter.

Ang diameter ng mga drill sa gitna ay maaaring may mga paglihis, ang mga limitasyon na halaga na kung saan ay tinukoy din sa regulasyong dokumento:

- para sa mga tool na may diameter na higit sa 5 mm - +0.15 mm;

- 2.5-5 mm - +0.12 mm;

- 0.8-2.5 mm - +0.1 mm;

- hanggang sa 0.8 mm - +0.05 mm.

Mga sukat ng geometriko ng mga drill sa gitna

Inililista din ng dokumento ng regulasyon ang mga kinakailangan para sa kondisyon sa ibabaw ng mga drill na nauugnay sa uri ng pagsasentro: dapat walang mga bitak, nicks, tarnishing o magaspang na gilid dito. Ipinapalagay na ang mga makukulay na kulay ay maaaring naroroon sa lugar ng mga uka - sa mga lugar kung saan lumalabas ang paggiling ng gulong.

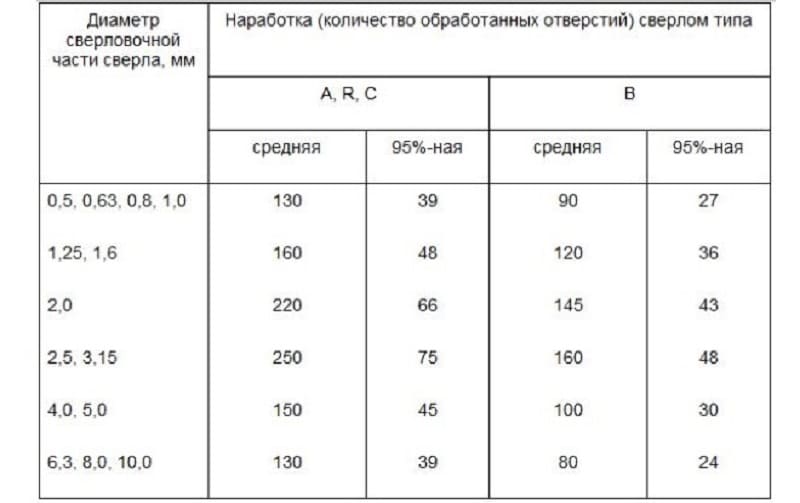

Tinutukoy din ng pamantayan ang mga pamantayan para sa pagkabigo ng tool na nakasentro, na para sa mga drills na may diameter na hanggang 3.15 mm ay nangyayari sa kaganapan ng pagkasira, at para sa isang tool na may diameter na higit sa 4 mm - sa kaganapan ng pagkasira ng likurang ibabaw nito sa pamamagitan ng halagang tinukoy sa mga kaukulang talahanayan.

Ang pagkakaiba sa mga lapad ng balahibo ay dapat na nasa loob ng mga sumusunod na saklaw para sa mga drill na may diameter:

- hanggang sa 3.15 mm - hindi hihigit sa pitong sandaan ng isang millimeter;

- higit sa 3.15 mm - hindi hihigit sa isang ikasampu ng isang mm.

Mga Tip sa Pagpili

Ang pagpili ng isang center drill ay depende sa kung anong mga sukat ng butas na nais mong gawin.

Ang bigat ng workpiece, na naayos sa metalworking machine, ay isinasaalang-alang din. Ang mga karaniwang sukat, depende sa bigat ng workpiece, ay kinokontrol ng GOST - mas malaki ang masa ng bahagi, mas malaki ang diameter ng drill na kinakailangan

Ang bawat diameter ng drill ay may 2 bersyon, kaya't ang uri nito ay napili depende sa mga kinakailangan para sa pagkamagaspang ng mga pader ng butas.

Ang pinagsamang centering drill ay pinili ayon sa mga kinakailangan para sa uri ng mga butas na tinukoy sa mga guhit ng disenyo. Upang matukoy ang kalidad ng isang tool, mayroong isang bilang ng mga item kung saan dapat itong suriin.

Pagsunod sa mga pamantayan sa tigas ng Rockwell. Ang data ng center drill ay ipinahiwatig sa teknikal na data. Ang isang tool sa kalidad ay may isang tagapagpahiwatig ng hindi bababa sa 63-66 HRC. Ang labis na mga pamantayang ito ay humahantong sa ang katunayan na ang drill ay marupok at panandalian. Ang mga matalinong pamantayan ay magdudulot sa tool na mabilis na mapurol.

Ang pagsunod sa drill sa idineklarang diameter. Maaari mong suriin ito gamit ang isang micrometer. Ang haba ng nagtatrabaho na panulat ng drill ay susukat - at kung ang lapad nito ay lumampas sa pinahihintulutang mga rate ng error, hindi posible na makakuha ng isang butas ng isang naibigay na laki gamit ang tool na ito.

Tukuyin ang integridad ng produkto

Ito ay lalong mahalaga para sa bahagi ng paggupit nito, pati na rin para sa hugis-kono na korona. Dapat ay walang mga bitak o dents sa tool kapalit ng mga gumaganang ibabaw.

Ang tool sa pagbabarena ay unti-unting binabago ang anggulo ng mga plate ng pagputol sa panahon ng operasyon. Ito ay humahantong sa isang pagbawas sa bilis ng hiwa at labis na pag-init ng drill. Sa paglipas ng panahon, ang anumang drill ay nangangailangan ng hasa, na dapat gawin habang pinapanatili ang anggulo ng pagkahilig ng cutting edge.

Trick sa trabaho

Kung ang tagakuha ay hindi nagtagumpay sa pag-alis ng fragment ng hairpin, pagkatapos ay tinanggal ito sa tulong ng isang gripo. Para sa mga ito, ang butas na drilled kasama ang axis ng pin ay drilled out ng kaunti pa at ang thread ay naibalik sa isang tap.Kung ang diameter ng butas na drilled kasama ang axis ng stud ay napili nang tama, pagkatapos kapag dumadaan sa gripo, ang mga labi ng sinulid na bahagi ng lumang stud ay pinutol at tinanggal. Ang pangunahing bagay ay upang makalkula nang tama ang diameter ng butas. Madali itong gawin, alam ang diameter at pitch ng thread. Halimbawa, para sa isang thread M8 × 1.5 mm mula sa diameter ng thread, kailangan mong bawasan ang pitch (8 - 1.5 = 6.5 mm) at bawasan ito ng isa pang 0.5 ... 0, 6 mm. Iyon ay, ang drill ay dapat magkaroon ng diameter na halos 6 mm upang sa panahon ng pagbabarena ay hindi nito hinahawakan ang mga taluktok at lambak ng sinulid sa fragment ng stud at nag-iiwan ng isang minimum na metal na ang gripo ay maaaring madaling gumuho at matanggal. Posibleng isaalang-alang nang mahabang panahon ang iba't ibang mga halimbawa ng "hindi naaangkop" na paggamit ng isang center drill - marami sa kanila. Payo ko sa DIYers: kunin ang kapaki-pakinabang na tool na ito sa iyong pagawaan at hindi mo ito pagsisisihan. Hindi napakahirap na bumili ng mga naturang drills sa dalubhasang mga tindahan ng tool at sa merkado, ang mga ito ay nabebenta nang madalas.

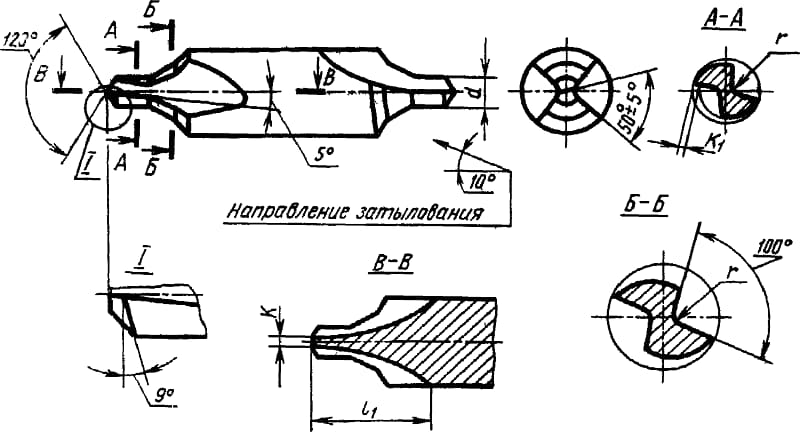

Mga tampok ng iba't ibang mga uri ng hasa ng drill

Ang kawastuhan ng napiling pamamaraan ay nakasalalay sa isang tumpak na pagtatasa ng pagkasuot ng mga indibidwal na elemento. Ang mga sumusunod ay napapailalim sa pinakadakilang kasuotan:

- likod o harap na ibabaw;

- jumper;

- magtakda ng mga anggulo;

- chamfer

Nakasalalay sa antas ng pagsusuot ng isa sa mga parameter o marami nang sabay, isang uri ng hasa ang napili na maaaring alisin ang mga hindi magandang ito.

Upang makamit ang isang de-kalidad na resulta ng pagbabarena, kinakailangan upang piliin ang tamang diameter ng drill, ang hugis ng cutting edge. Upang mapanatili ito sa pagkakasunud-sunod, upang mabigyan ito ng kinakailangang hugis, dapat mong piliin ang tamang paraan (uri) ng hasa.

Ang mga ginamit na uri ay ipinahiwatig ng mga tinanggap na daglat at nahahati sa mga sumusunod na kategorya:

- NP - ipinapalagay ang sunud-sunod na hasa ng nakahalang gilid. Pinapayagan kang bawasan ang haba nito, sa gayon mabawasan ang lakas ng panlabas na pag-load, at dagdagan ang buhay ng drill.

- NPL - ang ganitong uri ay nagsasangkot sa pagproseso ng isang nakahalang gilid at laso. Na humahantong sa isang pagbawas sa nakahalang sukat ng laso. Ang pagproseso na ito ay tumutulong upang makuha ang nais na anggulo ng clearance. Binabawasan nito ang puwersa ng alitan ng paggupit sa ibabaw ng metal;

- DP - kabilang sa kategorya ng doble na hasa. Ang mga tamang resulta ng aplikasyon sa isang nakahalang at apat na karagdagang mga gilid ng paggupit.

- DPL - tulad ng pagproseso ng mga drills para sa metal ay nagsasangkot ng sunud-sunod na hasa ng tape. Bilang isang resulta, ang mas mahusay na mga kondisyon para sa pagwawaldas ng init ay nilikha, ang pagiging maaasahan at tibay ay nadagdagan.

Ang lahat ng mga uri ng pagproseso ay naglalayong lumikha ng pinakamainam na mga kondisyon para sa pagbabarena. Ang paglalarawan ng mga patakaran at katangian ng hasa ay itinatag ng mga nauugnay na pamantayan. Lahat ng humahawak na mga parameter drills para sa metal buod sa isang solong mesa. Ipinapakita nito ang geometry ng inilapat na mga hugis ng paggupit para sa iba't ibang mga kondisyon sa paggupit. Ang mga nakalistang uri ng hasa ay nagbibigay-daan sa mataas na kalidad na pagpapanumbalik ng mga parameter ng paggupit na bahagi ng tool na may diameter na hanggang sa 100 mm.

Kapag inilalapat ang mga pamamaraang ito, napakahalaga na isaalang-alang ang mga parameter ng metal na kung saan ginawa ang tool. Ito ay kinakailangan para sa tamang pagpili ng tool ng paggiling (paggiling gulong)

Halimbawa, para sa de-kalidad na pagpapanumbalik ng mga drill na gawa sa high-speed steel, pinapayuhan ng mga eksperto ang paggamit ng isang gulong na paggiling ng alumina. Kung ang drill ay gawa sa mga materyal na karbida, ipinapayong gupitin ng isang gulong brilyante. Ang pagpapatakbo ng pagpapanumbalik ng mga parameter ay humahantong sa makabuluhang pag-init ng bahagi, lalo na ang pagputol nito. Samakatuwid, ang prosesong ito ay dapat na isagawa sa mga yugto gamit ang isang coolant.

Ang partikular na pansin ay dapat bayaran upang ibalik ang mga pangunahing parameter ng drill sa isang workshop sa bahay. Kinakailangan upang matiyak ang mataas na kalidad ng mga sumusunod na tagapagpahiwatig:

- ang parehong haba ng mga gilid at tape (ang pagsukat ay maaaring gawin sa isang umiiral na tool sa pagsukat);

- ang talas ng magkabilang gilid (suriin ay isinasagawa biswal);

- ang mga halaga ng parehong mga anggulo (harap at likod).

Upang gawing simple ang huling gawain, maraming mga manggagawa ang gumawa ng mga independiyenteng template na nagbibigay ng kinakailangang anggulo ng hasa. Ang eksaktong pagsunod ng mga parameter na ito, ang tamang paghasa ng lintel ay makabuluhang nagdaragdag ng buhay ng serbisyo ng drill.

Gayunpaman, may ilang mga uri ng drills, ang pagiging tiyak na labis na kumplikado sa proseso ng paghasa. Ang mga problema sa paghihigpit ng mga drill ng pag-ikot o mga drill ng hakbang ay nauugnay sa kumplikadong geometry ng kanilang disenyo. Samakatuwid, ang mga nasabing tool ay pinahigpit sa mga espesyal na makina na gumagamit ng nabuong kagamitan.

Partikular na mahirap ay ang hasa ng mga drill ng hakbang para sa metal. Ang nasabing hasa ay maaari lamang isagawa sa paggamit ng mga espesyal na tool at mahusay na karanasan. Gayunpaman, dapat pansinin na ang karamihan ng naturang tool ay hindi maaaring muling pahigpitin.

Ang alinmang pamamaraan ay hindi nalalapat sa mga drill ng brilyante o iba pang matitigas na piraso.

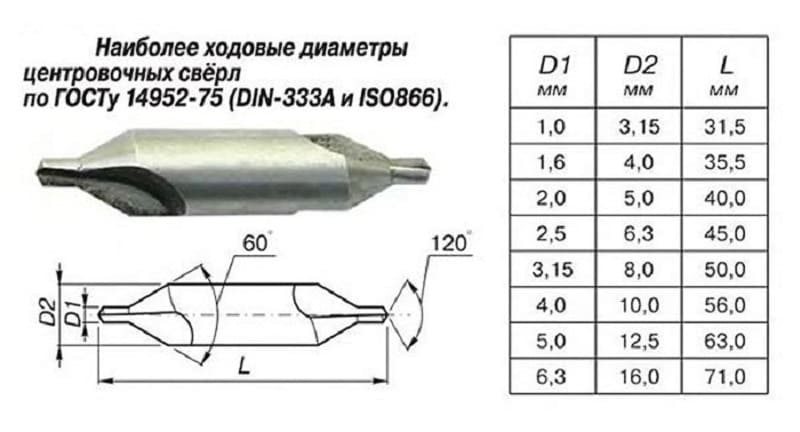

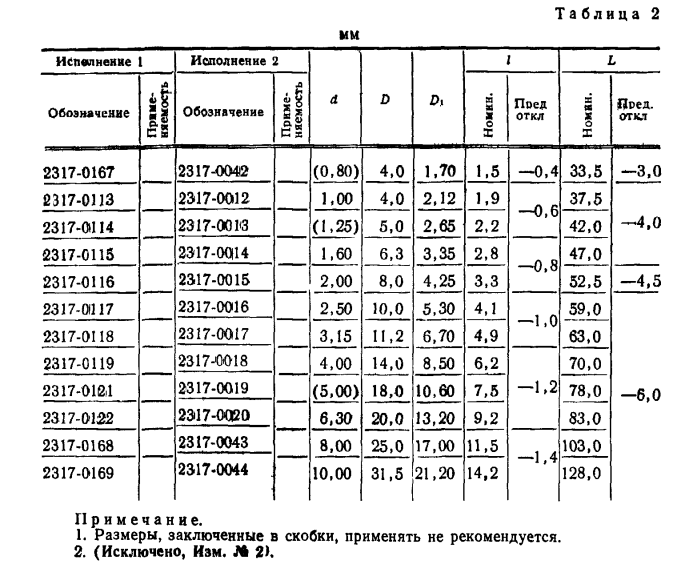

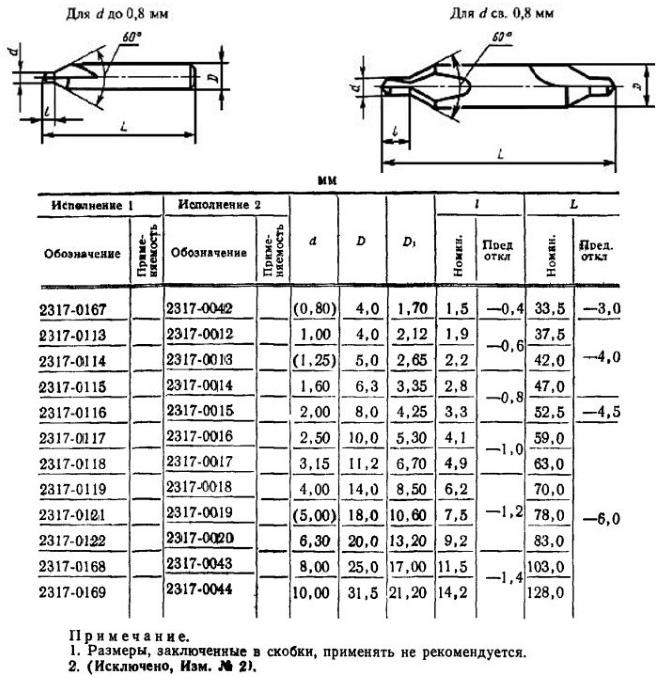

Pangunahing mga parameter, mga teknikal na katangian ayon sa uri

Ito ay mahalaga para sa bawat isa na pumili ng isang centering drill upang pamilyar ang kanilang sarili sa detalyadong paglalarawan nito, sapagkat ito ay isang napaka tumpak na tool na ginamit ng mga propesyonal. Ang mga pangkalahatang pamantayan para sa mga center drill ay matatagpuan sa GOST 14952-75, kung saan ipinahiwatig ang kanilang mga panuntunan sa pagmamarka, karaniwang sukat, at mga kinakailangan para sa mga drill.

Ang mga pangkalahatang pamantayan para sa mga center drill ay matatagpuan sa GOST 14952-75, kung saan ipinahiwatig ang kanilang mga panuntunan sa pagmamarka, karaniwang sukat, at mga kinakailangan para sa mga drill.

Uri ng drill sa gitna

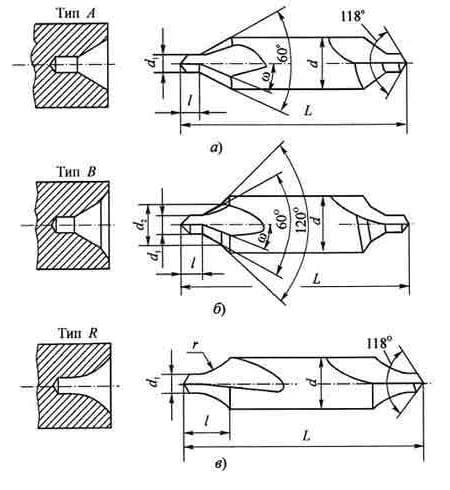

Mayroong apat na pangunahing uri ng ganitong uri ng drill:

- Type A - para sa paglikha ng mga butas na nakasentro kung saan ang anggulo ng taper ay 60 °, ngunit walang safety taper.

- Type B - para sa paglikha ng mga butas na nakasentro kung saan ang anggulo ng taper ay 60 °, at mayroon ding isang safety taper na may anggulo na 120 °.

- Type C - para sa paglikha ng mga butas na nakasentro kung saan ang anggulo ng taper ay 75 °, ngunit walang safety taper.

- Type R - para sa paglikha ng mga butas na nakasentro na may arc ibabaw.

Ang centering drill, ayon sa GOST 14952-75, ay dapat magkaroon ng gumaganang diameter na 0.5 - 10 millimeter. Sa lahat ng nasa itaas na apat na uri, mayroong dalawang mga bersyon, ang pagpili nito ay nakasalalay sa kinakailangang pagkamagaspang ng mga pader ng butas.

Teknikal na mga detalye

Ang mga pagkakahanay na drill para sa metal, bilang karagdagan sa kanilang uri (A, B, C, R) at ang diameter ng nagtatrabaho na bahagi, naiiba sa isang bilang ng mga parameter (inilalarawan ang mga ito sa parehong GOST 14952-75). Ang kanilang disenyo ay maaaring maging isang panig at dalawang panig. Kadalasan ginagawa ang mga ito mula sa mga materyales tulad ng bakal na bakal, carbon steel, high speed na bakal o haluang metal. Ang haba ay mula 21 hanggang 108 millimeter, ang diameter ng landing ay mula 3.15 hanggang 31.5 mm, ang haba ng nagtatrabaho na bahagi ng naturang drill ay mula 1.0 hanggang 9.2 millimeter, at ang tigas ng nagtatrabaho na bahagi ay nag-iiba mula 63 hanggang 66 HRC.

Pagpili ng center drill

Tandaan na kapag pumipili ng isang center drill, dapat mong bigyang-pansin ang diameter. Mayroong isang makabuluhang pagkakaiba sa mga "maginoo" na drills.

Ang diameter ng isang maginoo na drill ay natutukoy ng kapal ng shank nito, at sa kaso ng isang center drill, natutukoy ito ng kapal ng cutting edge ng drill.

Pagmamarka at metal kung saan ginawa ang center drill

Ang mga drill sa center ay minarkahan din alinsunod sa GOST 14952-75. Tulad ng nabanggit sa itaas, sa kanilang pagtatalaga mayroon silang titik (A, B, C o R).

Ipinapalagay ng centering drill alinsunod sa GOST 14952-75 ang pagmamarka ng "A" at "B" kung ito ay inilaan upang lumikha ng isang butas na may anggulo ng 60 degree. Narito ang pagkakaiba ay nakasalalay sa pagkakaroon ng isang kaligtasan kono (titik "B") o kawalan nito (titik na "A"). Ang pagmamarka ng "C" ay ginagamit para sa mga drill na gumagawa ng mga butas sa anggulo na 75 degree (walang kaligtasan kono), at ang titik na R ay para sa mga drill na gumagawa ng mga butas na may mga dingding na hugis ng isang arko.

Halimbawa, isaalang-alang ang isang centering drill na may diameter na 1.0 mm.

Kung ang drill ay uri ng "A" at ginawa sa unang bersyon, pagkatapos ay mamarkahan ito ng 2317-0101 GOST 14952-75, at kung sa pangalawang bersyon, pagkatapos ay 2317-0001 GOST 14952-75. Narito ang "2317" ay tumutukoy sa mga tukoy na katangian ng disenyo ng drill na kinakailangan para sa operasyon nito, at ang 0101 ay ang serial number ng karaniwang laki ayon sa mga talahanayan ng pabrika.

Ang mga instrumento na kabilang sa pangkat na "B" ay naiiba ang marka (sa partikular, kung ang mga ito ay ginawa sa unang bersyon, pagkatapos ay "2317-0113", at kung sa pangalawa - "2317-00-12"). Ang mga drills ng uri na "C" ay itinalaga bilang "2317-0124" (sa unang bersyon) at bilang "2317-0022" (sa pangalawang bersyon), at ang R group bilang "2317-0027". Ipaalala namin sa iyo muli na totoo ang lahat kung ang diameter ng drill ay 1 mm.

Ipinapalagay din ng GOST 14952 75 na ang mga nasabing tool ay gawa sa tool steel na P6M5, ang banyagang analogue na HSS o high-speed steel P9. Gayunpaman, ang marka ng bakal sa pagmamarka ng mga drill sa gitna ay maaaring hindi maipahiwatig.

Pagpili ng mga drill para sa metal depende sa kanilang uri at layunin

Pagpili ng isang drill para sa metal, ang master, una sa lahat, ay tumingin sa hitsura nito.

Baluktot na drills

Ang pinakatanyag na uri. Ang mga simpleng murang drills na ito ay dinisenyo para sa bulag at sa pamamagitan ng mga butas ng ilang mga diameter. Ang nagtatrabaho na bahagi ay isang cylindrical rod na may dalawang mga gilid ng paggupit. Ginagamit ang mga uka para sa paglikas ng maliit na tilad.

Larawan # 1: mga drill para sa metal

Conical drills

Ang mga bahagi ng pagtatrabaho ay hugis tulad ng mga kono. Sa pang-araw-araw na buhay, ang mga naturang drills para sa metal ay bihirang ginagamit. Pinakaangkop ang mga ito para sa mga specialty machine at two-hand drill. Sa kanilang tulong, ang mga butas ay ginawa ng mga diameter mula 6 hanggang 60 mm.

Larawan # 2: metal cone drill

Paano pumili ng isang hakbang na drill para sa metal

Ang mga conical step metal drills ay pinakamahusay para sa paggawa ng mga butas sa manipis na mga sheet. Ang mga tool na ito ay ganito ang hitsura.

Larawan # 3: Hakbang ng drill para sa metal

Tulad ng nakikita mo, hindi na kailangang baguhin ang tool kapag gumagawa ng mga butas ng iba't ibang mga diameter sa manipis na sheet metal.

Center drills para sa metal

Ang mga center drill para sa metal ay idinisenyo para sa paggawa ng mga butas na nakasentro sa mga workpiece. Kinakailangan ang mga ito para sa pag-aayos ng mga produkto sa iba't ibang mga espesyal na makina.

Larawan # 4: Center drills para sa metal

Mga drill sa kaliwang kamay

Ang mga drill sa kaliwang kamay na metal ay espesyal na idinisenyo para sa mga bolts ng pag-drill at mga turnilyo na may sirang ulo. Hindi ito magagawa sa mga maginoo na drill. Ang bolt o tornilyo ay iikot.

Larawan # 5: Pag-drill sa kaliwang kamay para sa metal

Mga core drill para sa metal

Ang mga core drill o annular cutter ay ginagamit upang mabilis na mag-drill ng mga butas ng malalaking diameter (mula 15 hanggang 100 mm) sa mga workpiece ng metal. Ang prinsipyo ng pagpapatakbo ng naturang mga tool ay batay sa paggiling ng korona. Gumugugol ito ng 4-12 beses na mas kaunting enerhiya kaysa sa maginoo na drills.

Larawan # 6: core drills para sa metal

Ang mga drills na ito ay dinisenyo para sa pag-install sa drilling, milling at pag-on machine. Para sa manu-manong trabaho, gumamit ng mga espesyal na tool na may mga clamp ng QuickIN Plus.

Mga paunang naka-assemble na drill

Ang nangungunang iba't ibang mga drill ay mahusay para sa machining cast iron, istruktura na bakal at matitigas na pagpapatawad. Sa tulong ng mga tool na ito, ginawa ang hugis at humakbang na mga butas ng malalaking lapad. Ang mga butas na drill ay binubuo ng mga may hawak kung saan nakakabit ang mga pagsingit ng pagputol ng pentahedral ng iba't ibang laki. Mayroon silang mga espesyal na uka para sa pagtanggal ng mga chips.

Larawan # 7: Mga prefabricated feather drill na may pagsingit

Solidong drill ng karbida

Ang mga solidong carbide drills ay gawa sa sobrang lakas ng mga materyales. Mayroong mga sumusunod na uri ng naturang mga tool.

- Monolitik.

- Welded

- Na may mga espesyal na plato.

Larawan # 8: Mga drill ng Carbide na may pagsingit

Ang mga nasabing tool ay binili para sa mga workpiece ng machining na gawa sa mga steels na hindi lumalaban sa init at mga haluang metal na titan.

Susunod, sasabihin namin sa iyo kung paano pumili ng isang kalidad na drill para sa metal.

Mga Alituntunin para sa pagpili ng isang center drill

Walang unibersal na drill sa gitna. Ang centering drill ay dapat mapili batay sa isang bilang ng mga kadahilanan.

Ilista natin ang mga ito:

- Una, kinakailangang isaalang-alang ang materyal na kung saan ang gawain ay isasagawa, pati na rin ang diameter at haba ng nagtatrabaho na bahagi, ang materyal ng drill, ang taper at ang uri ng butas na nakasentro.

- Pangalawa, kung planong isentro ang bahagi bago ito drilling, ang centering drill ay dapat mapili na may isang mas maliit na diameter kaysa sa laki ng butas pagkatapos ng huling pagbabarena. At sa kabaligtaran, kung kailangan mong mag-drill ng isang tornilyo na natigil nang mahigpit, na hindi nagpapahiram sa sarili sa isang distornilyador, kung gayon ang drill ay kailangang mapili na may katulad na lapad (o higit pa) ng tornilyo na kailangang drill.

- Maraming tao ang gumagamit ng mga drill sa gitna upang mag-drill ng mga butas ng thread. Sa kasong ito, kinakailangan upang piliin ang diameter ng drill upang ito ay mas mababa sa diameter ng thread. Kung hindi man, hindi posible na gupitin ito.

- Kinakailangan din na isaalang-alang ang mga kinakailangan para sa pagkamagaspang ng mga pader ng butas, dahil ang mga center drill ay magagamit sa dalawang uri.

Mga parameter ng pagpili ng drill ayon sa GOST

Matapos suriin ang GOST para sa isang self-centering drill, magiging malinaw na kailangan mong bigyang-pansin ang isang bilang ng mga katangian, tulad ng:

- Hitsura Ito ay simple: hindi dapat mayroong anumang mga gasgas, dents o anumang nakikitang mekanikal na mga depekto sa instrumento.

- Kawastuhan Maingat naming tinitingnan ang tagapagpahiwatig na ito, dahil nakasalalay dito kung ano ang magiging mga pagpapahintulot ng diameter ng mga drilled hole. Halimbawa, kung ang diameter ng lugar ng pagtatrabaho ng center drill ay mas mababa sa 8 millimeter, kung gayon ang paglihis ay hindi dapat lumagpas sa 0.05 millimeter.

- Tigas. Kung ang parameter na ito ay nalihis, ang drill ay hindi magtatagal. Kung ito ay mababa, kung gayon ang drill ay hindi magiging matatag sa panahon ng operasyon, at kung ito ay masyadong mataas, kung gayon ang drill ay magiging malutong. Ang tigas ay dapat nasa pagitan ng 63 at 66 HRC ayon sa antas ng tigas ng Rockwell.

- Haba Ang parameter na ito ay responsable para sa pagganap ng drill. Dapat itong mapili batay sa haba ng workpiece.