Pagmamarka ng drill para sa metal

Ang mga piraso ng drill para sa metal ay minarkahan ng kanilang lapad, pati na rin sa pamamagitan ng kung saan ito ginawa. Ang mga sumusunod na panuntunan at tampok ay maaaring tandaan:

- Ang mga drills na may cross section na hanggang sa 2 mm ay hindi minarkahan.

- Ang mga drills na may diameter na 2-3 mm - sa kanila makikita mo ang mga pagtatalaga ng grade at seksyon ng bakal.

- Mula sa 3 mm - tulad ng data tulad ng seksyon, ang marka ng metal, kabilang ang mga karagdagang sangkap sa haluang metal, inilalapat ang imprint ng tagagawa.

Ang mga tagagawa ng domestic ay limitado lamang sa mga panuntunang ito sa pag-label. Kung magpasya kang bumili ng mga drill ng metal ng mga na-import na tatak, mahahanap mo ang mas detalyadong impormasyon sa mga kalidad na produkto:

- pangalan ng bansa ng paggawa;

- ang trademark ng kumpanya;

- baitang ng bakal o haluang metal;

- seksyon at laki ng drill;

- mga rekomendasyon para sa paggamit - metal na maaaring maproseso sa isa o ibang drill;

- katumpakan klase.

Mga haluang metal, pagmamarka, layunin ng mga drills para sa metal

Maaari mong malaman kung aling drill ang kailangan mo sa iyong sarili kung alam mo kung anong uri ng metal ang kailangan mong mag-drill. Ang mga rekomendasyon ng mga tagagawa ay ang mga sumusunod:

- HSS-R at HSS-G. Ang mga drills para sa metal na may pagmamarka na ito ay inilaan para sa pagproseso:

- bakal - cast, cast sa ilalim ng presyon, alloy, carbon steel na may lakas hanggang 900 N / mm²;

- metal alloys - aluminyo, cupronickel, grapayt, tanso, tanso;

- cast iron - grey at malleable.

- HSS-G Co 5. Kung ang drill ay may markang ito, ang index ng lakas ay limitado sa 1100 N / mm². Ang mga ito ay angkop na gamitin para sa bakal:

- hindi kinakalawang na asero;

- carbon;

- thermally napabuti;

- lumalaban sa acid at init;

- may haluang metal;

- hindi lumalaban sa init.

- HSS-G TiAN / TiN. Para sa paggawa ng mga tool mula sa ganitong uri ng metal, ginagamit ang sputter ng titan-aluminyo-nitride. Bilang isang resulta, ang ibabaw ay nagiging lumalaban sa kaagnasan, pinuputol ang metal na perpekto at maaaring manatili sa orihinal na form sa loob ng mahabang panahon. Ang mga ito ay angkop para sa mga haluang metal sa machining ng iba't ibang mga pinagmulan na may lakas hanggang sa 1100 N / mm². Kasama sa listahan ng mga inirekumendang metal ang:

- cast iron - grey, na may mga spheroidal na precipitate ng bakal, grapayt, malambot;

- mga haluang metal - cupronickel, tanso, tanso;

- cast steel, kabilang ang sa ilalim ng presyon.

Bilang karagdagan sa mga markang ito ng bakal, iba pang mga metal ay ginagamit din para sa paggawa ng mga drills:

-

Cobalt. Dahil sa pagsasama ng sangkap na ito sa haluang metal, nakakakuha ang tool ng mataas na mga katangian ng lakas, paglaban sa pagpapapangit sa ilalim ng mga epekto ng mekanikal at thermal. Samakatuwid, ang mga ito ay angkop pa rin para sa pagbabarena ng mga butas sa mga karbida na metal, matigas na haluang metal at mga di-ferrous na riles. Ang Cobalt drills para sa metal ay mas mahal kaysa sa maginoo na drills, ngunit hindi sila mahirap hanapin ngayon - maraming mga tagagawa ng mga tool sa konstruksyon ang gumagawa ng buong serye ng mga naturang modelo.

- Solidong karbida drills para sa metal. Ang pangkat ng mga produktong ito ay ipinakita sa isang magkakahiwalay na linya, at ang komposisyon ng mga hilaw na materyales para sa paggawa ng naturang mga drills ay maaaring magkakaiba mula sa iba't ibang mga tagagawa. Ang mga pangunahing bentahe ng naturang tool ay ang kakayahang iproseso ang metal ng malaking kapal, mula sa pinakamalakas at pinakamahirap na mga haluang metal, ay may isang napaka-matalim, isang panig na hasa ng hasa, na lubos na pinapasimple ang kurso ng trabaho.

Mga pakinabang ng mga pangunahing drill

Ang mga core drill para sa metal, kung ihinahambing sa maginoo na drills, ay may isang bilang ng mga kalamangan.

- Ang disenyo ng anular ay nakaayos sa isang paraan na ang butas ay pinutol kasama ang tabas nito, na hindi nangangailangan ng kagamitan na may isang mataas na power drive.

- Sa pamamagitan ng pagbabarena gamit ang isang annular cutter, ang mga butas na may mataas na panloob na kagaspangan sa ibabaw ay maaaring magawa. Hindi ito laging posible sa isang klasikong disenyo ng tool.

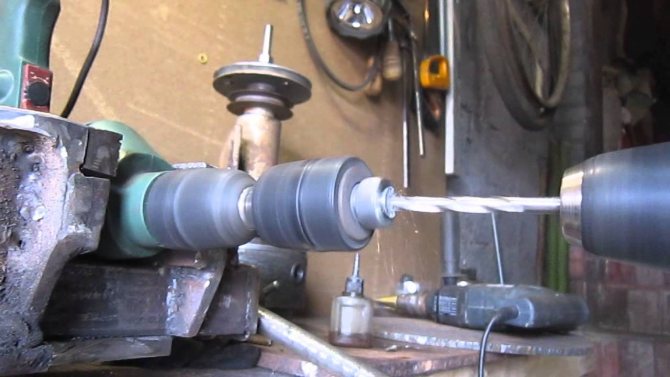

- Ang mga pangunahing drill ay naka-install sa iba't ibang mga uri ng kagamitan. Sa partikular, ginagamit ang mga ito hindi lamang sa pagbabarena, kundi pati na rin sa paggiling at pag-on ng mga makina.

- Ang mga drills ng ganitong uri ay maaaring magamit kasama ng iba pang mga tool, iyon ay, maaari silang magamit para sa pagproseso ng multi-tool.

- Ang lugar ng pakikipag-ugnay sa mga gilid ng paggupit ng core drill na may workpiece ay medyo makabuluhan.

- Sa isang pass, pinapayagan ka ng core drill na alisin ang isang malaking halaga ng materyal ng workpiece.

- Ang pag-recycle ng naprosesong metal sa pag-ahit ay nangangailangan ng mas kaunting enerhiya at lakas ng kagamitan na ginamit.

- Dahil sa ang katunayan na ang mga annular cutter ay ginawa, ang pagbabarena sa kanilang tulong ay ginaganap nang may mataas na pagiging produktibo.

- Isinasagawa ang proseso ng pagbabarena hindi lamang sa mataas na bilis, kundi pati na rin sa pambihirang katumpakan.

- Ang tool ng ganitong uri ay nailalarawan sa pamamagitan ng mataas na kahusayan at paggamit ng ergonomya.

- Ang mga Annular cutter ay lumilikha ng isang minimum na halaga ng ingay habang pinoproseso.

- Ang mataas na pagiging produktibo ng paggamit ng naturang tool ay ibinibigay din ng pagkakaroon ng isang malaking bilang ng mga paggupit na gilid sa gumaganang bahagi nito.

Pinapayagan ng isang anular drill na makakuha sa pamamagitan ng mga butas sa mga produktong metal, na ang lapad nito ay nasa saklaw na 12-150 mm.

Mga kalamangan at dehado

Ang mga core drills ay malawakang ginagamit sa pagtatrabaho sa metal dahil sa kombinasyon ng isang bilang ng mga positibong katangian, bukod dito maaaring makilala ang mga sumusunod:

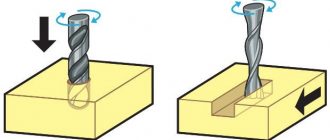

- Sa tulong ng tool na ito, ang mga butas na may diameter na hanggang 200 millimeter ay maaaring makuha gamit ang simpleng kagamitan. Habang ang maginoo na mga drill ng twist ay pinutol ang metal kasama ang buong seksyon ng butas, pinuputol lamang ito ng mga drill ng korona sa paligid ng perimeter. Alinsunod dito, ang halaga ng metal na puputulin ay mas mababa nang malaki. Samakatuwid, mayroong isang makabuluhang pag-save ng enerhiya na ginugol sa trabaho.

- Kapag ang pagbabarena ng malalaking butas na may maginoo na drills, ang mga pilot groove ng maliit na diameter ay dapat munang gawin. Pagkatapos, ang buong dami ng materyal sa loob ng butas sa hinaharap ay naproseso sa mga shavings. Kinumpleto ng core drill ang butas sa isang operasyon at mas mabilis. Kaya, ang kanilang paggamit ay humantong sa pagtitipid sa oras ng trabaho at pinapataas ang pagiging produktibo ng proseso.

- Ang pagsasaayos ng profile ng paggupit ng drill ng korona ay nakakatulong sa pagkuha ng mataas na halaga ng pagkamagaspang ng panloob na ibabaw ng butas. Napakahirap makamit ang pang-ibabaw na tapusin na ito sa maginoo na drills. Para sa mga ito, kakailanganin upang karagdagan na maproseso ang metal gamit ang iba pang mga teknolohikal na operasyon sa machining.

- Ang HSS metal hole drills ay magtatagal ng napakahabang panahon sapagkat maaari silang pahigpitin nang paulit-ulit. Bukod dito, ang mga gilid ng paggupit ay maaaring maibalik hangga't pinapayagan ito ng unti-unting pagbawas ng haba ng tool. Siyempre, ang profile sa paggupit ng ngipin ay may isang kumplikadong pagsasaayos, at samakatuwid ang tamang paghuhugas ay nangangailangan ng isang tiyak na kasanayan ng master o ang pagkakaroon ng isang guhit na maaaring gabayan ng.

- Sa mga drill ng butas, maaari kang mag-drill ng mga butas hindi lamang sa mga patag na ibabaw, kundi pati na rin sa mga bahagi na may kumplikadong mga hubog na ibabaw. Ang pakikipagtulungan sa mga drill ng twist sa mga nasabing kaso ay nagsasangkot ng maraming pagpapatakbo na paghahanda at paggamit ng iba't ibang mga trick. Sa mga korona, madali mong mai-drill ang mga tubo. Ang mga malalaking tubo ng diameter na hindi mailalagay sa makina ay maaaring madaling makinarya ng mga magnetic drilling machine na may isang core drill na naka-install sa chuck. Ang mga drills ng HSS ay angkop para sa ito.

- Dahil sa kanilang disenyo, ang mga drill bit ay mas magaan kaysa sa maginoo na mga tool. Ang pagkakaiba na ito ay lalo na malaki sa malalaking mga diameter. Ginagawang posible ang mababang timbang na magtrabaho kasama ang mga pangunahing drill sa maliliit na drilling machine at kahit na sa mga tool sa kuryente ng kamay.

- Mas madali itong isagawa ang isang operasyon ng machining na may isang metal core drill kaysa sa isang tool na spiral. Ang tool na ito, kahit na walang mga pagpapatakbo ng paghahanda, ay mahusay na nakasentro at pinapayagan kang makakuha ng pantay na butas na patayo sa ibabaw.

- Kapag nilagyan ang mga tool ng makina, ang mga espesyal na pre-assemble na core drill ay madaling makamit ang mahusay na paglamig at pagpapadulas ng tool. Ang coolant lubricant ay ibinibigay sa machining zone sa pamamagitan ng isang panloob na butas sa tool, at samakatuwid ay pumapasok sa cutting edge sa sapat na dami.

Sa kabila ng malaking bilang ng mga bentahe sa itaas, ang metal core drill ay mayroon ding maraming mga makabuluhang mga disadvantages, bukod sa kung saan ang mga sumusunod na dalawa ay maaaring makilala:

- Sa tool na ito, sa pamamagitan lamang ng mga butas ay maaaring makuha sa metal. Upang makagawa ng bulag na butas, kakailanganin mong gumamit ng ibang tool sa paggupit.

- Ang pinakakaraniwang mga drill ng singsing ay ang mga core drills, ang bahagi ng paggupit na gawa sa fused carbide na ngipin. Ang nasabing isang tool ay hindi nagpapahiram sa sarili upang patalasin ang mga ngipin, at samakatuwid, pagkatapos na lumala ang mga katangian ng paggupit, naging hindi ito magagamit.

Mga Peculiarity

Ang mga drills para sa mga tool sa makina ay mga tool sa paggupit. Ginagamit ang mga ito upang mag-drill ng mga bagong butas at dagdagan ang diameter ng mga mayroon na. Ang mga drills para sa mga tool sa makina ay gawa ayon sa mga regulasyon at dokumento para sa isang tukoy na teknolohiya.

Ang tool na ito ay may isang bilang ng mga tampok, kabilang ang:

- mataas na koepisyent ng lakas at pagiging maaasahan;

- mataas na antas ng paglaban;

- paglaban ng kaagnasan;

- ay gawa sa mga de-kalidad na materyales, bukod sa kung saan maraming mga magkakaibang haluang metal at, syempre, bakal, na kung tawagin ay "high-speed", ngunit walang anumang bakal na angkop, lalo na ang mga markang P18, P9, P9K15.

Upang madagdagan ang buhay ng serbisyo ng drill, sa panahon ng proseso ng pagmamanupaktura ay pinahiran ito ng mga espesyal na compound.

- Pelikulang oksida. Ang patong na ito ay nagdaragdag ng koepisyent ng paglaban ng produkto sa init sa panahon ng alitan.

- Diamond patong. Isa sa pinaka matibay, ginagamit ito upang maproseso ang mga produktong inilaan para sa pagbabarena sa matitigas at napakatagal na mga materyales, tulad ng bato o porselana stoneware.

- Pinahiran ng titanium.

Ang mga drills para sa mga tool sa makina ay naiiba hindi lamang sa mga teknikal na parameter, kundi pati na rin sa kulay, na nagpapahiwatig ng paraan ng pagproseso ng produkto.

- Kulay-abo. Ipinapahiwatig na ang produkto ay hindi nagamot sa anumang paraan. Wala itong magandang teknikal na mga parameter at isang mahabang buhay ng serbisyo.

- Itim Sa huling yugto, ang produkto ay ginagamot ng sobrang init ng singaw.

- Dilaw. Nagkaroon ng isang espesyal na paggamot, ang pangunahing layunin kung saan ay upang mapawi ang panloob na stress. Napakalakas, mataas na kalidad at matibay na produkto.

- Ginintuan. Sinasabi nito na ang haluang metal kung saan ginawa ang produkto ay naglalaman ng titan at nitride, maraming yugto ng pagpoproseso ang lumipas. Ang mga drills na ito ay ang pinakamalakas at pinaka matatag.

Mga tampok ng pagbabarena na may mga ngipin ng karbid

Ang mga drill bit na may mga ngipin ng karbid ay maaaring magamit sa portable at nakatigil na mga makina. Mahusay silang nag-drill ng chrome-nickel steel at regular na bakal. Ang mga bitbit na Carbide drill ay lumalaban sa init at espesyal na idinisenyo para sa pagbabarena ng mataas na bilis.

Kapag gumagamit ng mga drill bit na may mga ngipin ng karbid, sundin ang mga alituntuning ito:

- Hindi ginamit kapag naka-on ang power feed kapag ang pagbabarena sa mga nakatigil na machine.

- Hindi magamit sa SDS + martilyo drill na pinagana.

- Huwag ikiling ang kaunti na may kaugnayan sa materyal sa panahon ng proseso ng pagbabarena

- Palaging gumamit ng pagputol ng mga likido

- Magsuot lamang ng mga salaming pang-proteksiyon lamang

Mga tagubilin sa paggamit

Iguhit ang punto ng butas sa hinaharap. Ilagay ang center drill sa minarkahang point ng pagbabarena.

Gumamit ng light pressure sa panahon ng proseso ng pagbabarena hanggang sa dumaan ang centering drill. Huwag pindutin nang husto upang maiwasan ang pinsala (kapag dumaan ang center drill). Huwag ikiling ang korona

Payo

I-slide ang isang plastic o metal tube sa centering drill; ang bit ay dapat na mas mahaba kaysa sa drill bit.

Kapag dumaan ang drill, ang tubo ay mananatili sa ibabaw at ang mga ngipin ay hindi pindutin ang materyal.

Pagkatapos ay maaari kang mag-drill nang walang drill bit.

Kapag nag-drill ng sheet metal: mag-iwan ng isang libreng puwang sa ilalim ng sheet metal upang ang bit ay maaaring dumaan.

Kapag ikaw ay drilling pipes: mag-drill lamang ng isang maayos na naka-angkla na tubo.

Karaniwang mga halaga ng bilis

Para sa mababang mga makina ng kuryente na may isang malakas na pagbagal, ang mga halaga ay dapat na tumaas ng halos 30% (o bawasan ang pagkarga). Kung walang palagiang pakikipag-ugnay sa mga ngipin ng korona sa materyal na na-drill (halimbawa, kapag ang mga tubo ng pagbabarena o naka-profiled sheet), ang bilis ng pagbabarena ay maaaring dagdagan na may kaugnayan sa karaniwang mga halaga. Matapos ang lahat ng mga ngipin ng kaunti ay hawakan ang eroplano ng pagbabarena, ang bilis ay dapat na mabawasan muli.

Kung ang bilis ay masyadong mababa, ang kinis ng pag-ikot ay nabawasan, na maaaring humantong sa pagkasira ng ngipin.

Pag-alis ng swarf

Alisin ang swarf mula sa butas upang mai-drill sa pamamagitan ng gaanong pag-aangat at pag-ikot ng drill bit. Nagbibigay ito ng isang mas mahusay na supply ng mga coolant na pampadulas, na nagpapalawak sa buhay ng tool.

Napakahalaga nito lalo na kapag nag-drill ka ng makapal na materyales (hanggang sa 20 mm) na may mga heavy-duty drill bit, tulad ng Karnash art. 20.1130

Mga tagubilin para sa paggamit sa isang drill sa kamay

Ang mas malaki ang diameter ng drill bit, mas malaki ang posibilidad ng isang aksidente. Inirerekumenda namin ang paggamit ng mga piraso na may maximum na diameter na 35 mm para sa mga drill ng kamay. Gumamit ng mga nakatigil na makina para sa pagbabarena ng malalaking mga diameter.