Mga Simbolo

Ang pag-decipher ng komposisyon ng kemikal ng mga steels na kabilang sa kategorya ng HSS ay mahirap, dahil ang kanilang pagtatalaga ay hindi naglalaman ng anumang detalyadong data. Bilang panuntunan, ang mga katalogo para sa mga tool na ginawa mula sa mga bakal ng kategoryang ito ay naglalaman ng impormasyon tungkol sa mga materyal na kung saan maaari itong magamit. Upang medyo tumpak na matukoy ang komposisyon ng kemikal ng mga steel ng HSS, kinakailangan na gumamit ng mga espesyal na kagamitan o upang malutas ang isyung ito sa empirically.

Malamang, ito ang German analogue ng high-speed steel HSS M2

HSS

Ang letrang R ay madalas na idinagdag sa pagpapaikli na ito. Ito ang mga drills na may pinakamaliit na tibay. Ang mga ito ay pinagsama at ginagamot ang init.

HSS G

Ang pagtatalaga na ito ay inilalapat sa mga drills, ang bahagi ng paggupit na ito ay pinagbabaril ng borazon (CBN). Ang mga tool ng HSS G ay ang pinaka-karaniwan at nailalarawan sa pamamagitan ng pagtaas ng tibay. Bilang karagdagan, ang isang drill para sa metal, kung saan inilapat ang pagtatalaga na ito, ay lumilikha ng pinakamaliit na runout kapag nagsasagawa ng pagproseso kasama nito.

HSS na may letrang E

Ipinapahiwatig ng pagtatalaga na ito na ang komposisyon ng materyal ng paggawa ng produkto ay naglalaman ng kobalt. Ang tool sa pagtatalaga ng HSSE ay mainam para sa mga matigas na materyales pati na rin ang mga materyales sa mataas na tigas. Tulad ng nabanggit sa itaas, ang analogue ng pagtatalaga ng HSSE ay ang pagmamarka ng M35. Mayroon ding mga internasyonal na analogue ng pagtatalaga ng HSSE (HSS-Co5 at HSS-Co8), na maaaring magamit upang matukoy nang eksakto kung magkano ang kobalt na nilalaman sa bakal na haluang metal.

Ang bakal ng grade na ito ay lubhang mahirap i-cut sa isang gilingan.

HSS G TiN

Ang pagtatalaga na ito ay nagpapahiwatig na ang ibabaw ng tool ay pinahiran ng titanium nitride. Dagdagan nito ang parehong tigas ng pang-ibabaw na layer ng produkto (ng humigit-kumulang na 2300 HV) at ang paglaban ng thermal shock (hanggang sa 600 °).

HSS G TiAIN

Sa ibabaw ng tool gamit ang pagtatalaga na ito, inilapat ang isang sputtering ng titanium nitride na naka-doped sa aluminyo. Dahil sa patong na ito, ang tigas ng pang-ibabaw na layer ng tulad ng isang drill ay tataas ng tungkol sa 3000 HV, at ang thermal resistensya ng 900 °.

HSS E VAP

Ang mga produktong may ganitong pagtatalaga ay maaaring magamit para sa. Mas mababa ang stick ng Chips sa kanilang ibabaw, kaya't mas madalas silang masira at nagbibigay ng mataas na kalidad na pagproseso.

Hindi bihira na makahanap ng mga tool na may pagtatalaga na HSS 4241, na pangunahing ginagamit para sa pagproseso ng mga produktong gawa sa kahoy, plastik at aluminyo. Tulad ng para sa pagtatalaga ng Super HSS, ang bawat tagagawa ay naglalagay ng kanilang sariling mga ideya tungkol sa kalidad ng tool dito.

Ipinapakita ng video ang pagsubok ng isang kutsilyo na gawa sa bakal na grado HSS W18.

Ano ang bakal na drills para sa metal na gawa at alin ang mas mahusay

Upang mapili ang de-kalidad na mga drill na maaaring tumagal ng mahabang panahon at mapanatili ang kanilang hasa sa kabila ng paulit-ulit na paggamit, mahalagang malaman mula sa kung anong mga uri ng bakal ang naturang tool na ginawa at ano ang mga pagkakaiba nito. Ang pinakamahusay na drills para sa metal ay ginawa mula sa high speed steel HSS (karaniwang pagpapaikli) kasama ang pagdaragdag ng isang bilang ng mga impurities

Ang presyo ng tool at ang mga katangian na inilarawan sa itaas ay nakasalalay sa kanilang uri at dami.

Ang mataas na bilis ng bakal ay nailalarawan sa pamamagitan ng mataas na tigas, kakayahang labanan ang pagkabali at pagpapaubaya ng temperatura dahil sa bilis ng pagbabarena. Ang materyal ay naka-alloy sa mga espesyal na impurities, na ipinahiwatig sa pagmamarka.

Halimbawa:

- P - ulat na ang tungsten ay naroroon sa haluang metal.

- Ang Ф ay isang tagapagpahiwatig ng pagkakaroon ng vanadium.

- M - ipinapahiwatig ang pagdaragdag ng molibdenum.

Minsan ipinapahiwatig ng mga tagagawa ang uri ng bakal bilang isang partikular na bentahe ng kanilang produkto. Ano ang masasabi ng gayong pagmamarka? Tingnan natin ang mga tanyag na pagpipilian.

Mga pagsasanay sa bakal na HSS-E

5-8% cobalt ay idinagdag sa mataas na bilis ng bakal na ito. Ang teknolohiyang solusyon na ito ay nagbibigay-daan sa kanila upang mag-drill ng hindi kinakalawang na asero bakal na may lakas na makunat hanggang sa 1200 N / mm2. Dinisenyo para sa partikular na sensitibo sa init at mahirap na mga materyales. Sa halip na letrang E, maaaring mayroon silang itinalagang Co.

HSS-E steel drill

HSS-TiAIN steel drills

Mayroon silang isang patong na patong (titanium-aluminyo-nitride). Dagdagan nito ang kanilang resistensya sa init hanggang sa temperatura na 900 degree at pinapayagan silang magamit sa bakal na may lakas na 1100 N / mm2. Sila ay nakikilala sa pamamagitan ng isang nadagdagan buhay ng serbisyo, lumalagpas sa iba pang mga uri ng 5 beses.

Steel drill ng HSS-TiAIN.

Mga drills ng HSS-TiN na bakal

Ang pagmamarka ay nagpapahiwatig ng sputtering ng panlabas na layer na may titanium nitride. Nagdaragdag ito ng lakas at nagdaragdag ng paglaban ng init hanggang sa 600 degree. Angkop para sa paggawa ng mga butas sa cast iron, aluminyo, carbon steel at haluang metal na bakal na may isang makunat na lakas na 1100 N / mm2.

Drill na gawa sa HSS-TiN steel.

Mga drills ng bakal na HSS-G

Angkop para sa cast iron at iba't ibang uri ng bakal na may isang makunat na lakas na 900 N / mm2. Ang bahagi ng paggupit sa kanila ay lupa na may cubic boron nitride. Nagbibigay ito ng paglaban ng radial runout at paglaban sa hadhad. Ang mga drills na ginawa mula sa naturang bakal ay ang pinaka-karaniwan.

HSS-G steel drill.

Mga drills ng HSS-R na bakal

Ito ay isang high-speed steel na may pinakamaliit na tibay. Maaari rin itong ipahiwatig nang simple nang walang titik R, na nangangahulugang maginoo na paggamot sa init (hardening) at roller rolling. Angkop para sa paggawa ng mga butas sa banayad na mga bakal at cast iron.

HSS-R steel drill.

Solidong drill ng karbida

Nalalapat lamang ang uri ng materyal na ito sa drill bit. Ito ay dinisenyo para sa napakataas na pag-load ng temperatura at lumalaban sa hadhad. Ang HHS na ito ay ginagamit para sa mga drills na idinisenyo upang gumana sa mga titanium alloys, mga high steel steels at hindi kinakalawang na asero.

Solidong drill ng karbida.

Mga katangian ng steels ng HSS

Ang HSS ay nahahati sa tatlong grupo:

- Tungsten (T);

- Molibdenum (M);

- Mga steels na may mataas na bilis na haluang metal.

Tungsten steels ay praktikal na hindi ginagamit ngayon dahil sa mataas na halaga ng tungsten at kakulangan nito. Ang pinaka-karaniwan ay ang pangkalahatang-layunin na bakal na T1 at bakal na may vanadium at cobalt T15. Ang T15 ay ginagamit para sa mga tool na tumatakbo sa mataas na temperatura at mga kondisyon ng pagsusuot.

Ang mga molibdenum steels ay mayroong molibdenum bilang pangunahing elemento ng haluang metal, bagaman ang ilan ay naglalaman ng pantay o mas maraming tungsten at kobalt. Ang mga steels na may mataas na nilalaman ng vanadium at carbon ay lumalaban sa abrasion. Ang isang serye ng mga bakal na nagsisimula sa M41 ay nailalarawan sa pamamagitan ng mataas na tigas sa mataas na temperatura (pulang tigas). Ginagamit din ang mga molibdenum steels sa paggawa ng mga tool na tumatakbo sa mga "malamig" na kondisyon - lumiligid na namatay, pinatay ang namatay. Sa ganitong mga kaso, ang mga steak ng HSS ay pinatigas upang babaan ang temperatura upang madagdagan ang tigas.

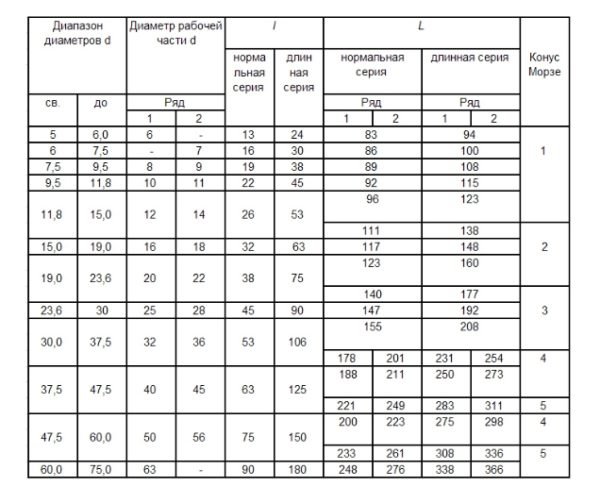

Talaan ng mga karaniwang komposisyon ng kemikal ng mga steel ng HSS. Mga domestic analogue.

| Uri ng | Fatherland. analogue | Komposisyong kemikal, % | ||||||||

| C | Mn | Si | Cr | V | W | Mo | Co | Ni | ||

| Tungsten HSS steels | ||||||||||

| T1 | P18 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | — | — |

| T2 | R18F2 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | — | — |

| T4 | R18K5F2 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | 5,00 | — |

| T5 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | 8,00 | — | |

| T6 | 0,80 | — | — | 4,50 | 1,50 | 20,00 | — | 12,00 | — | |

| T8 | 0,75 | — | — | 4,00 | 2,00 | 14,00 | — | 5,00 | — | |

| T15 | R12F5K5 | 1,50 | — | — | 4,00 | 5,00 | 12,00 | — | 5,00 | — |

| Mga steels ng molibdenum HSS | ||||||||||

| M1 | 0,80 | — | — | 4,00 | 1,00 | 1,50 | 8,00 | — | — | |

| M2 | R6M5 | 0,85 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — |

| M3 | R6M5F3 | 1,20 | — | — | 4,00 | 3,00 | 6,00 | 5,00 | — | — |

| M4 | 1,30 | — | — | 4,00 | 4,00 | 5,50 | 4,50 | — | — | |

| M6 | 0,80 | — | — | 4,00 | 2,00 | 4,00 | 5,00 | — | — | |

| M7 | 1,00 | — | — | 4,00 | 2,00 | 1,75 | 8,75 | — | — | |

| M10 | 0,85-1,00 | — | — | 4,00 | 2,00 | — | 8,00 | — | — | |

| M30 | 0,80 | — | — | 4,00 | 1,25 | 2,00 | 8,00 | — | — | |

| M33 | 0,90 | — | — | 4,00 | 1,15 | 1,50 | 9,50 | — | — | |

| M34 | 0,90 | — | — | 4,00 | 2,00 | 2,00 | 8,00 | — | — | |

| M35 | R6M5K5 | 0,82-0,88 | 0,15-0,40 | 0,20-0,45 | 3,75-4,50 | 1,75-2,20 | 5,5-6,75 | 5,00 | 4,5-5,5 | hanggang sa 0.30 |

| M36 | 0,80 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — | |

| Mataas na naka-haluang metal na mga bakal na HSS | ||||||||||

| M41 | R6M3K5F2 | 1,10 | — | — | 4,25 | 2,00 | 6,75 | 3,75 | 5,00 | — |

| M42 | 1,10 | — | — | 3,75 | 1,15 | 1,50 | 9,50 | 8,00 | — | |

| M43 | 1,20 | — | — | 3,75 | 1,60 | 2,75 | 8,00 | 8,25 | — | |

| M44 | 1,15 | — | — | 4,25 | 2,00 | 5,25 | 6,25 | 12,00 | — | |

| M46 | 1,25 | — | — | 4,00 | 3,20 | 2,00 | 8,25 | 8,25 | — | |

| M47 | P2AM9K5 | 1,10 | — | — | 3,75 | 1,25 | 1,50 | 9,50 | 5,00 | — |

| M48 | 1,42-1,52 | 0,15-0,40 | 0,15-0,40 | 3,50-4,00 | 2,75-3,25 | 9,50-10,5 | 0,15-0,40 | 8,00-10,0 | hanggang sa 0.30 | |

| M50 | 0,78-0,88 | 0,15-0,45 | 0,20-0,60 | 3,75-4,50 | 0,80-1,25 | hanggang sa 0.10 | 3,90-4,75 | — | hanggang sa 0.30 | |

| M52 | 0,85-0,95 | 0,15-0,45 | 0,20-0,60 | 3,50-4,30 | 1,65-2,25 | 0,75-1,50 | 4,00-4,90 | — | hanggang sa 0.30 | |

| M62 | 1,25-1,35 | 0,15-0,40 | 0,15-0,40 | 3,50-4,00 | 1,80-2,00 | 5,75-6,50 | 10,0-11,0 | — | hanggang sa 0.30 |

Hindi lahat ng mga analog ay maaaring ipahiwatig sa talahanayan, dahil sa kasalukuyan maaaring mayroong isang malaking bilang ng mga hiniram na hindi naka-host na mga tatak.

Ang isang tool sa paggupit na ginawa gamit ang isang nilalaman ng tungsten (W) ay magkakaroon ng isang napaka-kapaki-pakinabang na kalidad para sa tool - pulang tigas. Pinapayagan nito ang mga tool na mapanatili ang isang matalim na gilid ng paggupit at tigas sa pulang temperatura ng init (hanggang sa 530 ° C). Ang Cobalt ay karagdagang nagdaragdag ng pamumula at pagsusuot ng paglaban ng mga HSS steels.

M1. Ginagamit ang mga ito para sa paggawa ng mga drills, isang malawak na hanay ng mga application. Ang mga M1 steels ay may mas mababang paglaban sa pamumula kaysa sa M2 steels, ngunit hindi gaanong madaling ma-shock at mas may kakayahang umangkop, na ginagawang angkop para sa pangkalahatang trabaho.

M2. Karaniwang materyal para sa tooling ng HSS. Ang M2 ay may mahusay na paglaban sa pamumula at pinapanatili ang gilid ng paggupit na mas mahaba kaysa sa iba pang mga bakal ng HSS na may mas mababang nilalaman ng tungsten. Karaniwang ginagamit upang makagawa ng mga tool para sa mga tool sa machine na may mahusay na pagganap.

M7.Ginagamit ang mga ito para sa mga drill ng mabibigat na konstruksyon para sa pagbabarena sa hard sheet metal. Karaniwang ginagamit kung saan ang kakayahang umangkop at pinahabang buhay ng serbisyo ay pantay na mahalaga.

M50. Ginagamit ito para sa paggawa ng mga drills na ginagamit para sa pagbabarena sa mga portable na kagamitan, kung saan ang pagkasira sanhi ng baluktot ay isang problema. Walang parehong tigas ng pula tulad ng iba pang mga bakal ng HSS na may tungsten.

M35. Ang mga M35 steels ay may nadagdagang pulang tigas kumpara sa M2. Sa kasong ito, medyo ibinababa ng kobalt ang resistensya ng pagkabigla.

M42. Ang mga M42 na "Super Cobalt" na steels ay may mahusay na paglaban sa hadhad at mahusay na pamumula. Ginagamit ang mga ito para sa trabaho sa malapot at kumplikadong mga materyales.

Pangunahing kalamangan

Upang mapanatili ang kahusayan ng daloy ng trabaho, mas mainam na gumamit ng mga espesyal na mode ng pagbabarena, kung saan ginagamit ang mga maikling gear. Kahit na ang geometry ng drill ay dinisenyo sa isang paraan na ang mga chips ay hindi naipon sa maraming dami sa ibabaw, sulit pa rin itong linisin ang produkto paminsan-minsan. Ang diskarte na ito ay magbibigay ng mas mataas na kawastuhan sa pagproseso.

Ang disenyo ng drill ay may malaking margin ng kaligtasan, na higit sa lahat ay dahil sa kalidad ng ginamit na high-speed steel. Kabilang sa mga pangunahing bentahe, ang mga sumusunod na puntos ay dapat tandaan:

- sa panahon ng paggawa ng drill, ginamit ang paggiling na pamamaraan, dahil kung saan ang isang mababang antas ng alitan at pag-init ng elemento ay natiyak;

- ang elemento ay ganap na sumusunod sa mga pamantayan ng Europa;

- ang pre-tilting ay hindi kinakailangan sa karamihan ng mga kaso;

- Dahil sa kanilang mataas na antas ng lakas, ang HSS-G DIN 338 drills ay mahusay para sa paulit-ulit na pagbabarena.

Ang isang mahalagang kalamangan ay ang perpektong pinakintab na ibabaw, na nagbibigay ng kaunting alitan, na may positibong epekto sa buhay ng serbisyo, pati na rin ang pag-init ng metal sa panahon ng pangmatagalang trabaho. Ang drill ay maaaring gamitin hindi lamang para sa pagproseso ng mga materyales na bakal, kundi pati na rin ang mga istruktura na gawa sa cast iron, mga di-ferrous na metal at kahit mga matigas na plastik.

Dahil sa ang katunayan na ang elemento ay may isang korteng kono, pati na rin ang isang cross-cut, ang antas ng lakas at pagiging maaasahan ay makabuluhang nadagdagan. Ang posibilidad ng pagkasira sa panahon ng pagpapatakbo ay medyo mababa, na ginagawang posible na gumamit ng Ruko drills para sa propesyonal na gawain.

Mga Tip sa Pagpili

Upang mapili ang tamang drill, kailangan mong bigyang-pansin ang mga mahahalagang puntos

- Pag-aralan ang mga materyal na katangian at kakayahan sa drill upang matiyak na natutugunan ng tool ang mga kinakailangan ng trabaho.

- Tingnan ang kulay ng produkto. Maaari niyang pag-usapan kung paano naproseso ang metal.

- Ipinapahiwatig ng kulay ng bakal na walang paggamot sa init ang naisagawa;

- dilaw - naproseso ang metal, ang panloob na pagkapagod sa materyal ay tinanggal;

- ang isang maliwanag na kulay ng ginto ay nagpapahiwatig ng pagkakaroon ng titanium nitride, na nagdaragdag ng paglaban ng pagsusuot;

- ferrous - ang metal ay ginagamot ng mainit na singaw.

- Suriin ang mga marka upang malaman ang uri ng bakal, diameter, tigas.

- Alamin ang tungkol sa tagagawa, kumunsulta sa mga dalubhasa.

- Imbistigahan ang isyu ng mga hasa ng tool.

Ang mga drills ay madalas na ibinebenta sa mga hanay, halimbawa na may iba't ibang mga diameter. Ang tanong ng pagkuha ng naturang tool ay nangangailangan ng pag-unawa sa kung anong mga layunin ang kinakailangan ng isang drill at kung gaano karaming mga pagpipilian ang maaaring magamit.

Para sa impormasyon kung paano gumawa ng isang drill sharpener sa isang gilingan, tingnan ang video sa ibaba.

Ano sila

Ang mga drills ay may iba't ibang mga hugis. Ang bawat isa sa kanila ay inilalapat sa isang tukoy na lugar. Ang lahat ng mga drayber ng HSS ay kinakailangan para sa pagputol ng metal.

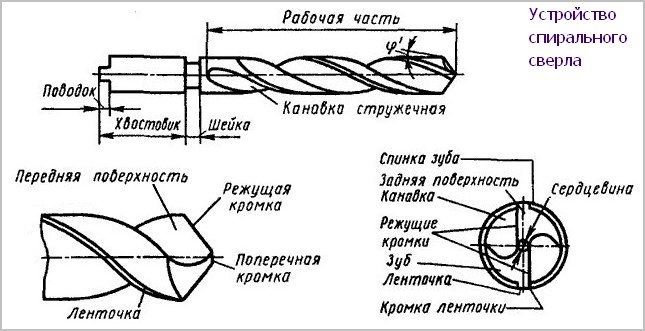

Ang Spiral ay angkop para sa paglikha ng mga butas sa mga bahagi na gawa sa mga espesyal na haluang metal, mga steels na hindi nakasuot, mga steels para sa mga istraktura na may lakas na hanggang 1400 N / mm2, parehong normal at tumigas, mula sa kulay-abo o maliit na bakal na bakal. Ginagamit ito pareho sa manu-manong mga kagamitang elektrikal at niyumatik, at sa mga metal-cutting machine.

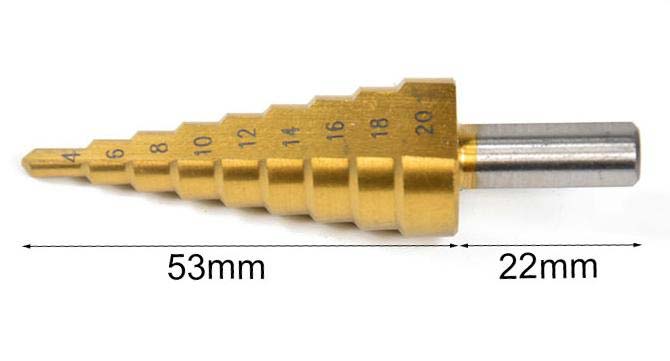

Ang isang stepped drill ay ginagamit upang lumikha ng mga butas ng iba't ibang mga diameter sa iba't ibang mga uri ng mga materyales. Ang hitsura ng tulad ng isang drill ay kahawig ng isang kono na may isang stepped ibabaw.

Core drill - isang guwang na silindro na ginamit upang lumikha ng mga butas sa mga bakal na haluang metal at di-ferrous na riles. Tinatanggal ang metal sa paligid ng gilid ng butas, naiwan ang buo na buo.

Mga tampok ng paggamot sa init

Ang resulta ng pagproseso ng mataas na temperatura ng mga high-speed steels ay isang pagbabago sa istraktura ng materyal upang makuha ang ilang mga pisikal at mekanikal na katangian na kinakailangan kapag nagtatrabaho sa tool na ito.

Annealing

Ang bakal ng HSS, pagkatapos ng proseso ng pag-roll at forging, ay nakakakuha ng mas mataas na tigas at panloob na stress. Kaugnay nito, ang mga workpiece ay paunang ipinapasok sa annealed. Ang Annealing ay pinapawi ang panloob na pagkapagod ng materyal, nagpapabuti sa kakayahang magamit at ihahanda ito para sa hardening.

Ang proseso ng pagsusubo ay nagaganap sa temperatura ng halos 850-900 ° C. Gayunpaman, dapat mag-ingat ang isa sa labis na pagtaas ng temperatura at oras ng paghawak, sapagkat maaari itong humantong sa mas mataas na tigas ng bakal. Dahil sa mababang kondaktibiti ng thermal ng haluang metal, ang pagpainit ay isinasagawa nang dahan-dahan at pantay.

Ang mga produkto ay ikinakarga sa oven sa temperatura na 200-300 ° C, habang ang kasunod na pag-init ay nadagdagan sa rate na 150-200 ° / oras. Nagtatapos ang proseso sa mabagal na paglamig: una sa isang oven hanggang 650 ° C, at pagkatapos ay sa temperatura ng kuwarto sa bukas na hangin.

Ang mga halaman na nagtatayo ng makina ay napapailalim sa isothermal na pagsusubo ng isang maliit na bilang ng mga workpiece. Pinainit sila sa 880-900 ° C sa loob ng maikling panahon, at pagkatapos ay ilipat sa isang oven na may temperatura na hindi hihigit sa 720-730 ° C sa loob ng 2-3 oras. Upang maprotektahan laban sa hitsura ng labis na panloob na mga stress, ang mga workpiece ay pinalamig sa isang pugon hanggang 400-450 ° C, at pagkatapos ay iwanang sa bukas na hangin.

Ang maginoo na pagsusubo ay mas matagal kaysa sa isang proseso ng isothermal. Kasunod, ang mga workpiece ay sumailalim sa pagpoproseso ng mekanikal, at pagkatapos ang tool ay napailalim sa pangwakas na proseso ng paggamot sa init - pagsusubo at pag-tempering.

Tumitigas

Ang mga tool na gawa sa high speed steel ay pinatigas sa temperatura na higit sa 1300 ° C. Matapos ang proseso ng hardening, ang paulit-ulit na pag-tempering ay nangyayari sa 550-560 ° C. Ang temperatura na ito ay kinakailangan upang matunaw ang isang malaking halaga ng mga karbid sa austenite upang makakuha ng mataas na pagkakabit na austenite.

Sa karagdagang paglamig, isang mataas na nakaangkop na martensite ay nakuha, na naglalaman ng isang malaking halaga ng tungsten, vanadium at chromium. Ang Martensite ay hindi nabubulok sa panahon ng pag-init hanggang sa 600 ° C, na nagbibigay ng mataas na bilis na bakal na isang pulang tigas.

Upang makakuha ng mataas na mga halaga ng tigas ng pula, ang temperatura sa panahon ng hardening ay dapat na napakataas. Gayunpaman, mayroong isang limitasyon, na may pagtaas kung saan sa mataas na bilis ng bakal, nagsisimula ang mabilis na paglaki ng palay at nangyayari ang pagtunaw.

Bakasyon

Kinakailangan ang pinatigas na bakal na may bilis na bilis upang maipasa ang proseso ng pag-tempering. Sa temperatura na 550-560 ° C, maraming proseso ang isinasagawa sa agwat ng 1 oras. Ang layunin ng pag-tempering ay upang baguhin ang austenite sa martensite. Ang high speed steel ay dumadaan sa dalawang panloob na proseso:

- Sa pagpainit at kasunod na pag-tempering, ang durog na karbid ay pinakawalan mula sa pinanatili na austenite. Bilang isang resulta, ang alloying ng austenite ay nabawasan, na pinapabilis ang madaling pagbabago sa martensite.

- Sa panahon ng paglamig sa 100-200 ° C, nakuha ang martensite. Pinapagaan din nito ang panloob na stress na nabuo sa panahon ng hardening.

Ngayon, madalas sa mga pabrika, ginagamit ang proseso ng pinabilis na pag-tempering ng bakal, na nagaganap sa matataas na temperatura.