1 Anong mga uri ng pampalakas ang mayroon?

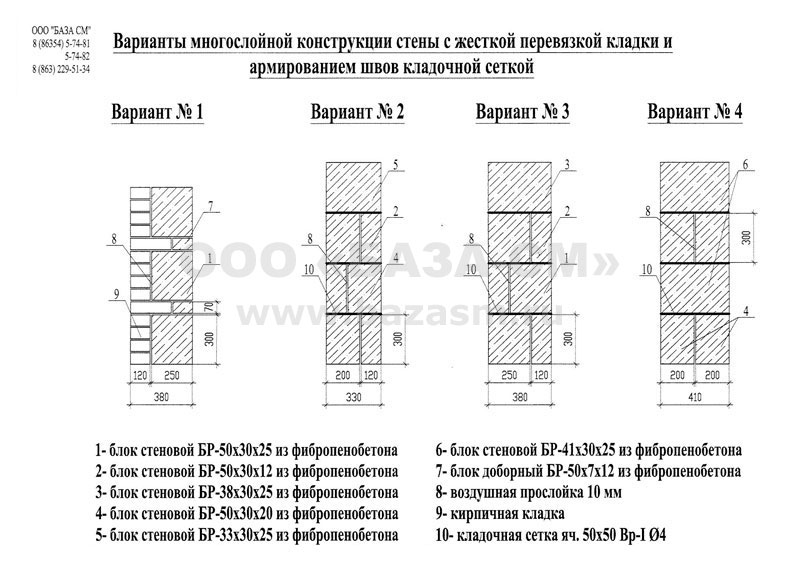

Maaaring magamit ang pampalakas para sa pagtula ng parehong pahalang at patayong mga elemento, ito ay lalong mahalaga para sa pagtula sa isang kalahating brick. Depende ito sa direksyon ng pag-load mismo, na ganap na kumikilos sa buong istraktura ng gusali.

Matapos ang pagkumpleto ng trabaho, isang naaangkop na kilos ang iginuhit para sa trabaho.

Kaya, ang pampalakas ay sa mga sumusunod na uri:

- nakahalang

- patayo;

- paayon.

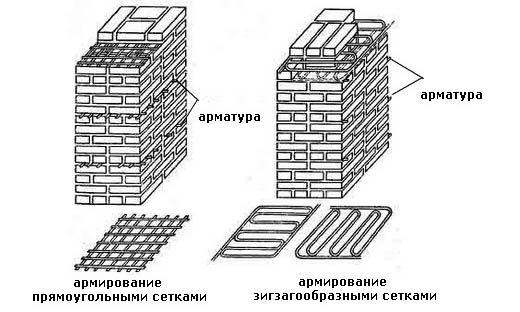

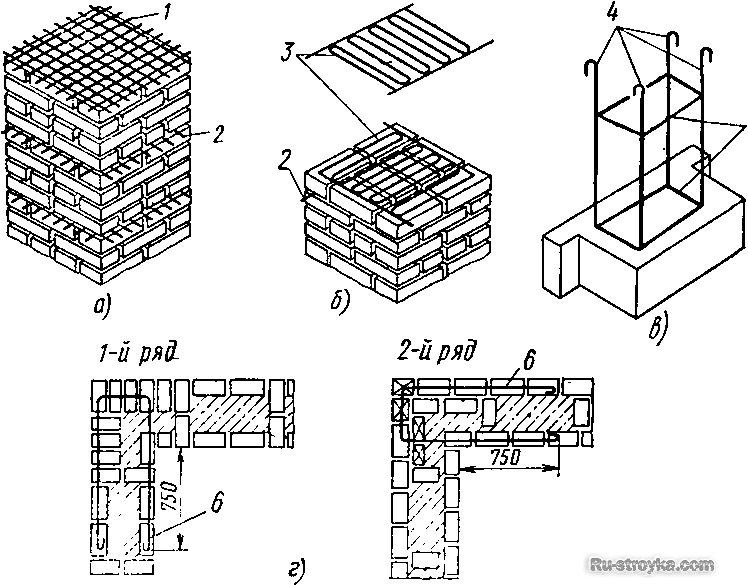

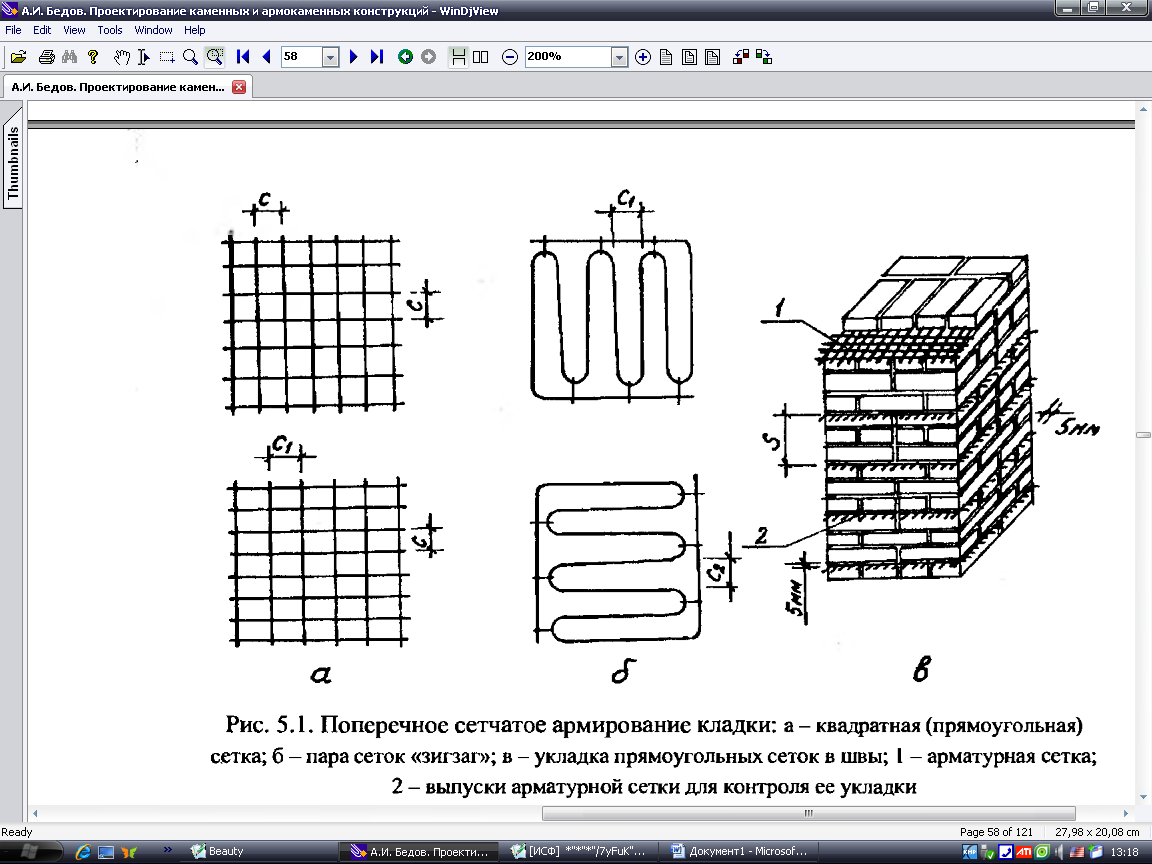

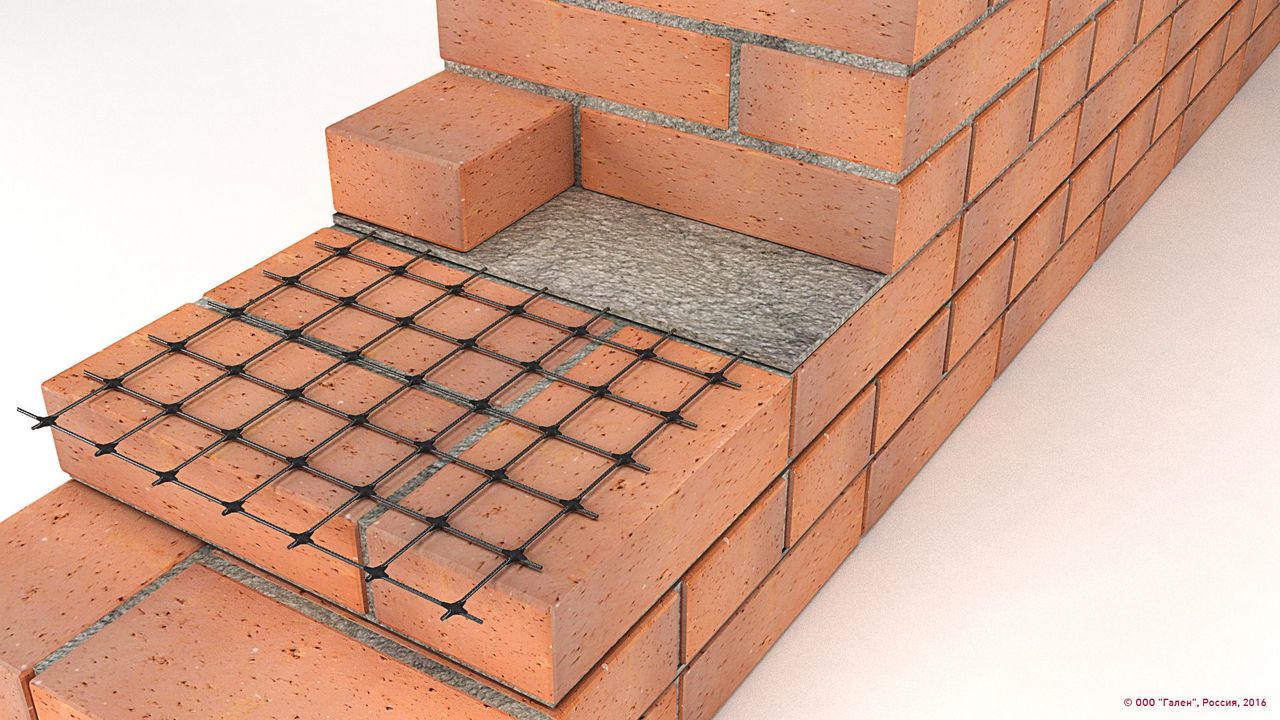

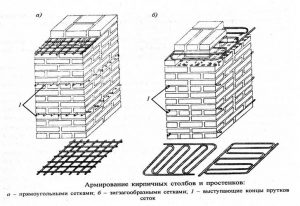

Ang unang uri ay nagsasangkot ng paggamit ng isang posteng bakal o mesh. Ang mga tungkod ay konektado sa mata sa pamamagitan ng hinang, na may isang indent (hakbang) na 30-120 mm. Sa mga seam na katabi, sa anumang kaso ay hindi dapat na ipasok ang anumang bahagi ng post.

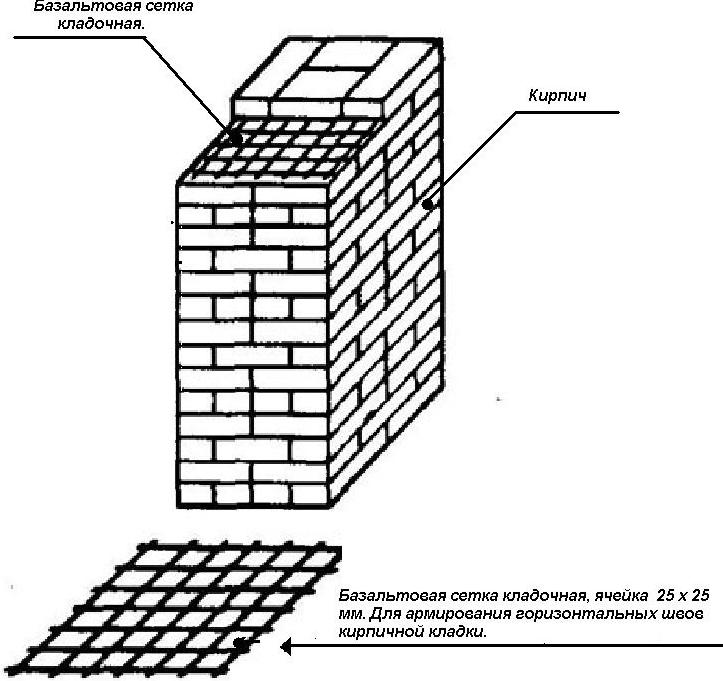

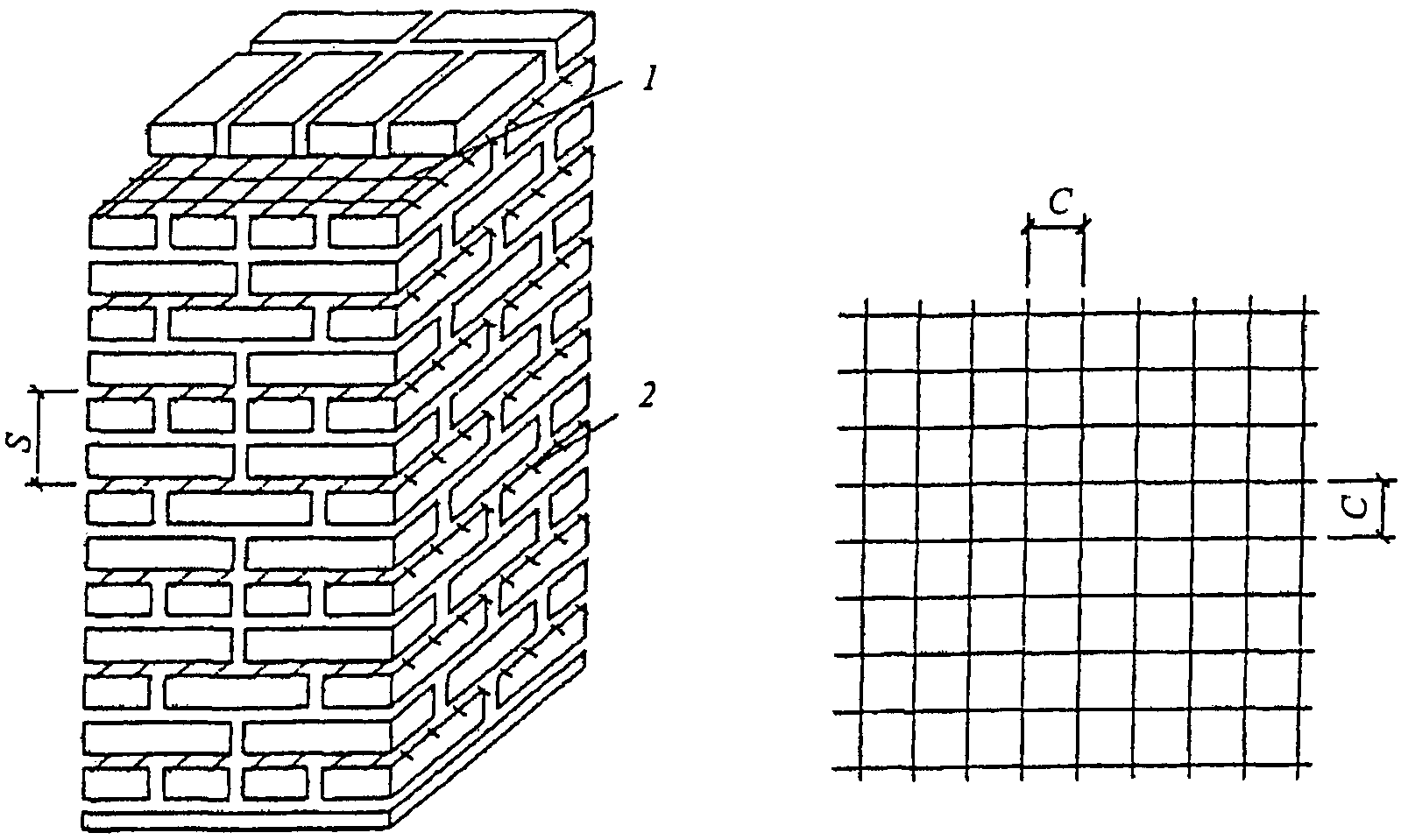

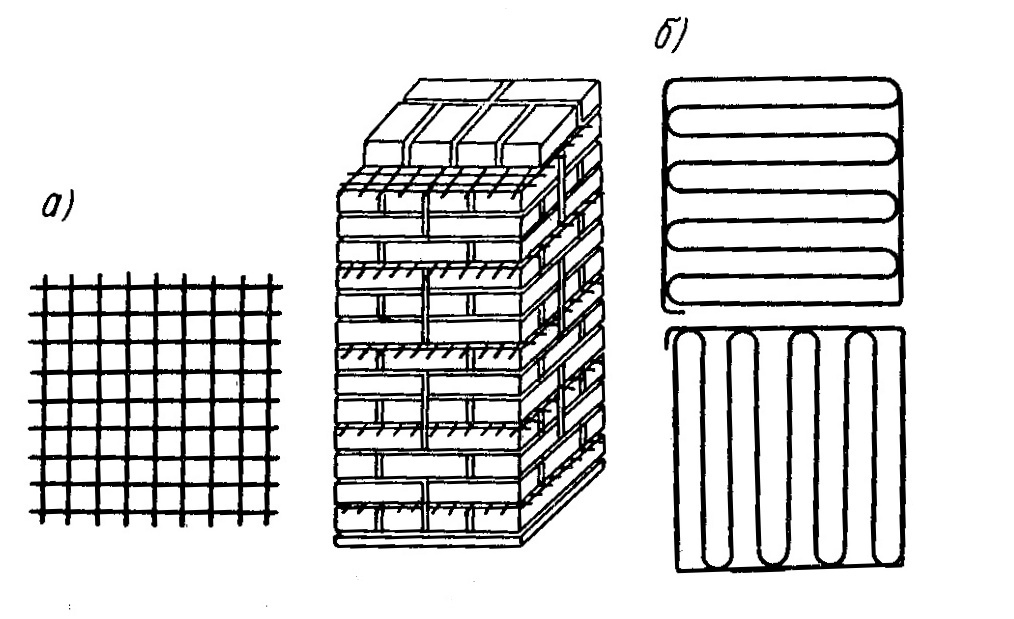

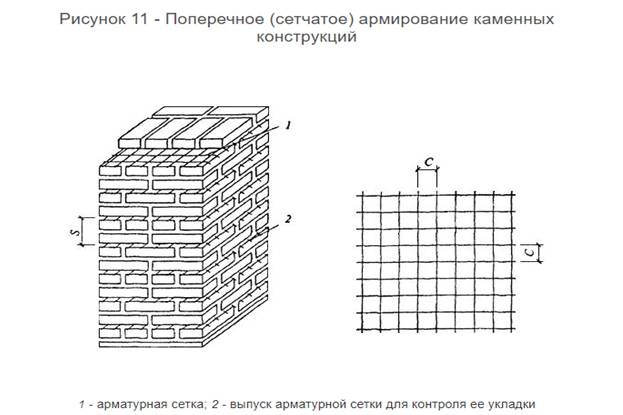

Ang pampalakas na mata ay ginagamit upang palakasin ang mga dingding, haligi, mga partisyon ng kalahating ladrilyo, mga haligi at pier, maaari itong maging zigzag, parihaba at parisukat. Upang maiwasan ang kaagnasan, ang mesh ay naka-install at nahuhulog sa solusyon ng hindi bababa sa 2 mm mula sa lahat ng panig. Sa kasong ito, ang laki ng seam ay magiging 14 mm makapal.

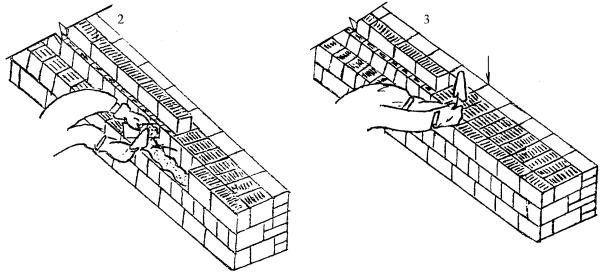

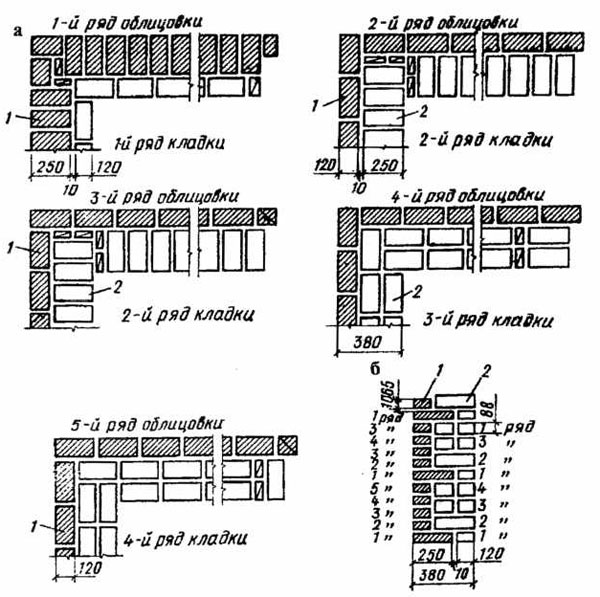

Cross pampalakas ng brickwork

Ang mesh ay madalas na ipinasok sa bawat ikalimang hilera ng pagmamason sa isang kalahating brick. Gayunpaman, kung pinili mo ang isang hugis-parihaba na mata, pagkatapos ay dapat itong mailagay sa apat na hilera. Ang mga zigzag meshes ay karaniwang gawa sa bakal, at ang bawat mata ay 50 hanggang 120 mm ang laki. Karaniwan silang inilalagay sa mga pares bawat dalawang mga hilera, na sinusunod ang mga kondisyon ng perpendicularity ng direksyon ng pampalakas.

Vertical pampalakas - ang mga pampalakas na bar ay naipasok nang patayo sa base ng brickwork sa kalahati ng isang brick kasama ang mga dingding, partisyon, haligi o iba pang mga istraktura. Sa average, ang diameter ng pampalakas ay 10-15 mm, siyempre, kung ang gusali ay mas malaki, kung gayon ang tagapagpahiwatig ay maaaring lumipas sa sukat at lampas sa 30 mm.

Ang paayon na pampalakas ay maaaring: panlabas at panloob. Ang paggamit ng isa o ibang uri ay nakasalalay sa aling bahagi ng pader ang mga elemento ay matatagpuan. Kadalasan para sa paayon na pangkabit sa isang haligi.

Dito, dapat mo ring obserbahan ang isang indentation hanggang sa 120 mm ang kapal, sa panahon ng pag-install ng mga pampalakas na elemento sa nakaharap na pagmamason. Ang uri na ito ay ginagamit upang palakasin ang lakas ng mga pagkahati o pader ng ladrilyo sa mga baluktot. Sa pagkumpleto, ang isang kaukulang gawain ng trabaho ay iginuhit.

1.1 Mga Rekumenda para sa pagpapalakas ng harapan

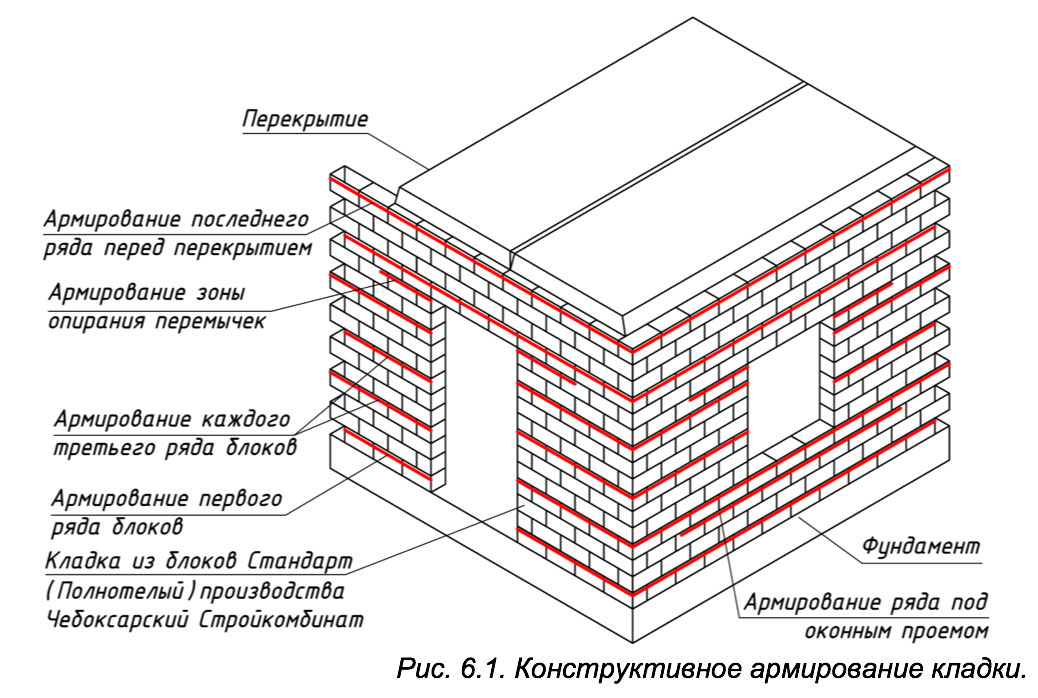

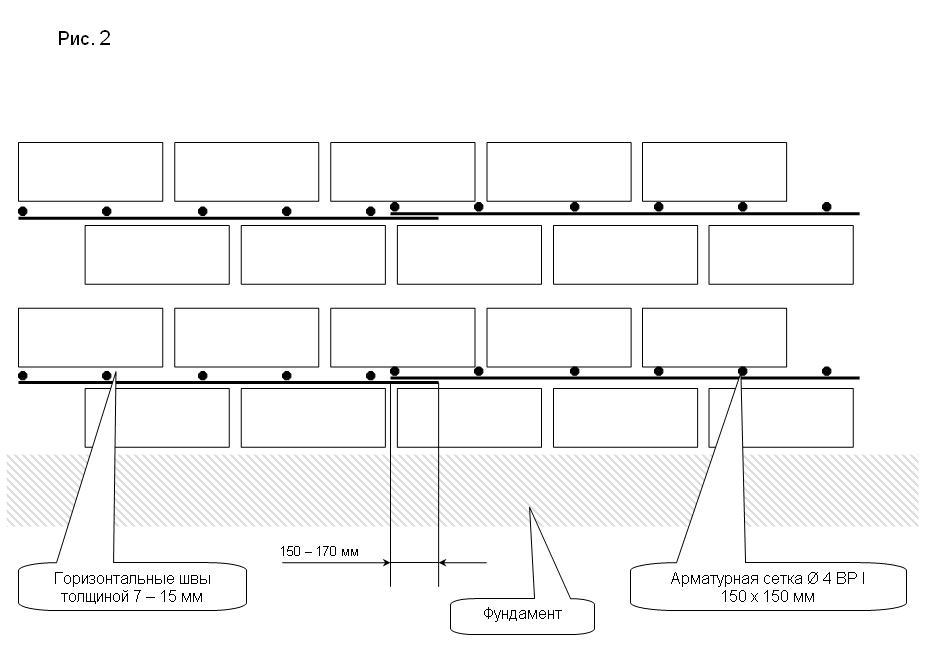

Upang makagawa ng isang pader sa isang kalahating ladrilyo na mas solid at matibay, kailangan mong gumamit ng tuluy-tuloy na pampalakas na may pampalakas, simula sa ilalim hanggang sa itaas sa mga agwat. Sa kaganapan na ang basement ay itinayo ng brick, kung gayon ang pagpapalakas ay dapat na magsimula dito. Kapag ang unang hilera ng pundasyon (maaari mong basahin ang tungkol sa pagkalkula ng pampatibay para sa pundasyon nang magkahiwalay) ay handa na, pagkatapos ay dapat mong i-install ang natapos na istraktura mula sa nagpapatibay na mga pagkahati sa itaas. Sa parehong paraan, ang susunod na limang mga hilera ay pinalakas.

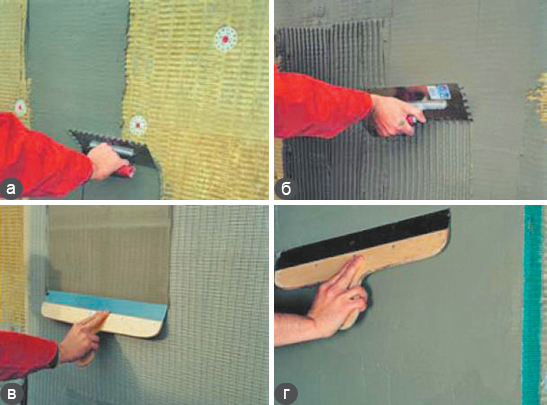

Mga yugto ng plastering ng harapan sa pinalakas na pagkakabukod

Pagkatapos nito, anim na hilera ay inilalagay na may mga brick na walang pampalakas, at pagkatapos ay ang pamamaraan ng pagpapatibay ay ulitin ulit

Napakahalaga na sundin ang pagkakasunud-sunod

Kung ang pediment ay mas mababa sa 8 m, pagkatapos ang insert ay ginaganap pagkatapos ng anim na hilera, ngunit kung ang tagapagpahiwatig ay mas mataas, kung gayon ang pagpapalakas ng nakaharap na bahagi ay dapat na isagawa bawat tatlong mga hilera. Sa pagkumpleto, ang isang kaukulang gawain ng trabaho ay iginuhit.

Pagpili ng isang mata para sa isang tukoy na lapad

Dito, umaasa sila sa lapad na dapat matapos ang dingding.

Nakasalalay sa mga tukoy na tagapagpahiwatig sa isang partikular na kaso, ang mga resulta ay ang mga sumusunod:

- Kapag ang pagtula ng dalawa at kalahating brick at lapad na 630 millimeter, isang meter roll ng 50 by 50 by 2 mesh ay sapat.Pagkatapos ay magiging mas madali upang i-cut ang mga sheet sa mga kinakailangang laki.

- Dalawang brick masonry, makapal na 500 mm. Ang mesh ay magiging 500mm din na makapal.

- Isa't kalahating brick na may lapad na 380 mm. Ang mesh ay binili sa isang lapad na 500 millimeter. Ang pagkahati ay ginawa mula sa mga piraso na mananatili pagkatapos ng paggupit.

- Single-brick masonry, na may isang tagapagpahiwatig ng 250 millimeter. Ang kapal ng mata ay dapat na nasa loob ng parehong saklaw.

- Ang pagtula sa kalahati ng isang brick na may lapad na 120 mm - kung gayon ang mesh ay dapat magkaroon ng kapal na 250 millimeter. Ito ay simpleng pinutol sa kalahati.

Inirekumenda na pagbabasa:

Paano ginagawa ang pinalakas na brickwork?

- Mga prinsipyo ng trabaho

- Brick wall: uri ng nakahalang pampalakas

- Mesh para sa nakahalang pampalakas

- Rod pampalakas ng nakahalang uri

- Paayon na pampalakas

- Pagbubuod

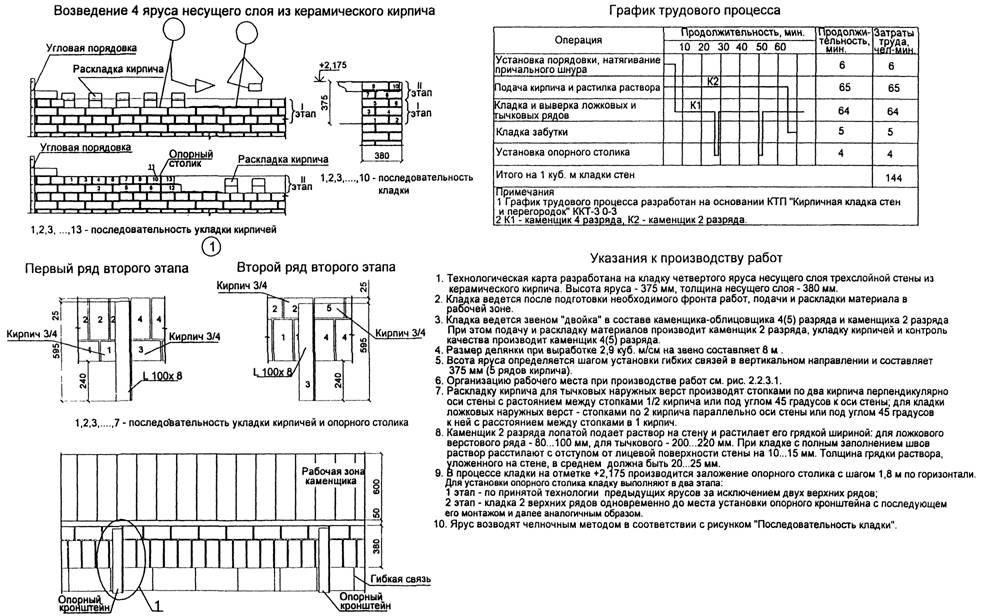

Sa pagtatayo ng anumang mga istraktura, ang mga katangian ng lakas ang pinakamahalaga. Minsan, ang mga malalaking karga ay nakakaapekto sa pagmamason ng pagdadala ng mga pader at haligi, kabilang ang mga ladrilyo. Ang mga kinakailangan sa kaligtasan para sa pagpapatakbo ng naturang mga istraktura ay humantong sa pangangailangan na palakasin ang mga sangkap na istruktura na ito. Ang pinalakas na brickwork ay isa sa mga karaniwang paraan upang madagdagan ang lakas ng mga gusali.

Mga uri ng brickwork.

Ang teknolohiya ng pagpapatibay ng istraktura ay ginawang perpekto nang daang siglo. Sa partikular, ang tanong: kung paano mapalakas ang brickwork ay napagpasyahan ng aming mga ninuno. Ang paggamit ng diskarteng ito ay ganap na nabibigyang katwiran para sa mga kritikal na istruktura, na napapailalim sa nadagdagan na mga kinakailangan sa lakas. Sa pangkalahatan, ang pinalakas na pagmamason ng mga dingding, kahit na kumplikado nito ang istraktura, ganap na natutupad ang layunin nito.

Pagpapalakas ng brickwork: sunud-sunod na mga tagubilin

Masonry mortar

Harapin ang pagpapatibay ng mga panuntunan

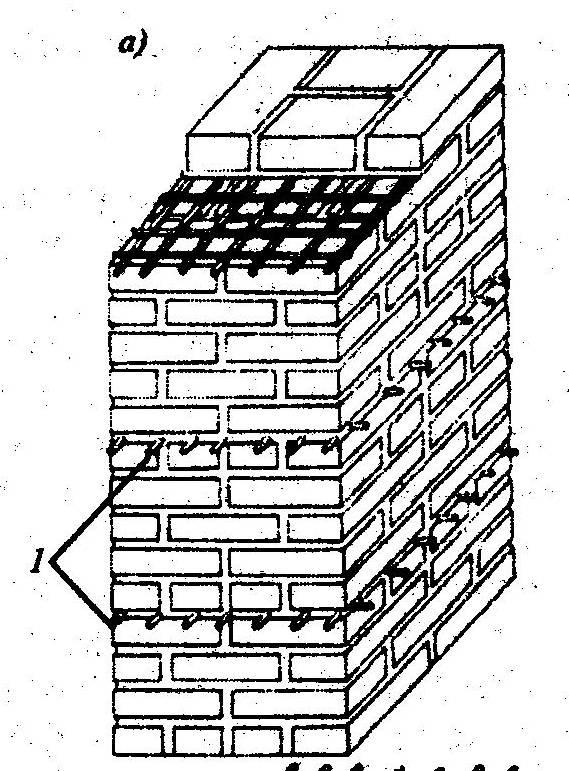

Upang maitayo ang pinaka maaasahan at matibay na mga dingding, ang pagpapatibay ng solidong brickwork ay dapat gumanap mula sa pinakailalim nito. Kung ang basement ay dapat na tipunin mula sa mga brick, ang pamamaraang ito ay dapat na isagawa kaugnay nito. Ang pagkakaroon ng inilatag ang unang hilera ng mga brick sa strip ng pundasyon, inilalagay ito sa itaas na may mga nakahandang kagamitan. Kaya, ang unang limang mga hilera ay pinalakas. Susunod, ang pader ay itinaas anim na hanay sa karaniwang pamamaraan at ang pampalakas ay inilalagay muli. Pagkatapos ay paulit-ulit ang pamamaraan.

Mahalaga: Kapag nag-iipon ng isang brick pediment na may taas na mas mababa sa 8m, isinasagawa ang insert - tulad ng pagtatayo ng mga pader - bawat 6 na hilera. Sa pediment, bawat tatlong mga hilera ay inilalagay sa itaas

Pagpapatibay ng mga bukana at mga lugar ng problema

Kadalasan lumilitaw ang mga bitak sa lugar ng mga bukana. Ang katotohanan ay ang isang seryosong seryosong pag-igting na lumitaw sa pagmamason sa lugar na ito. Maaari itong mabayaran sa pamamagitan ng pagtula ng mga fittings. Para sa isang pintuan, ang operasyong ito ay ginaganap sa dalawang mga hilera direkta sa itaas nito. Ang Windows ay pinalakas din sa dalawang mga hilera, ngunit sa itaas at sa ibaba.

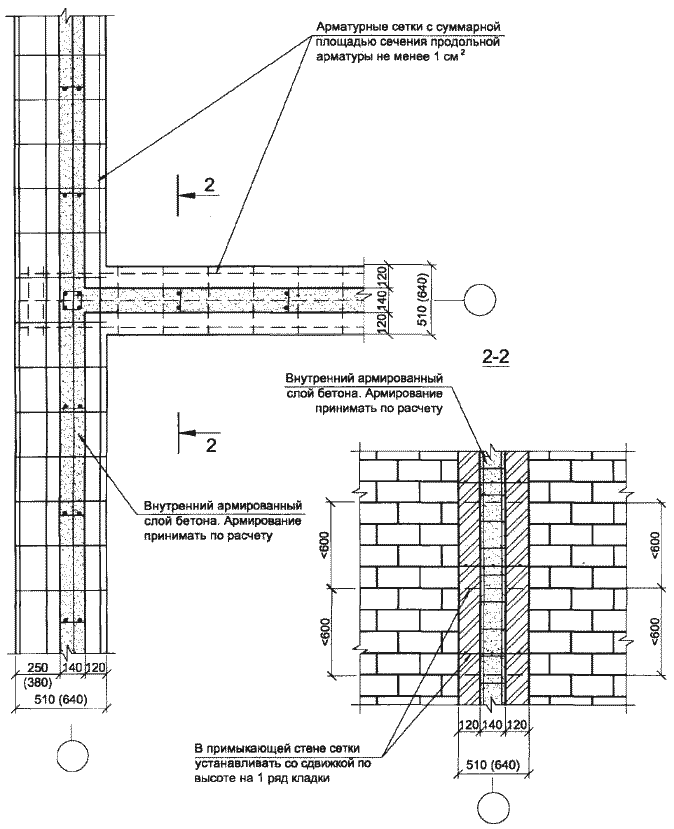

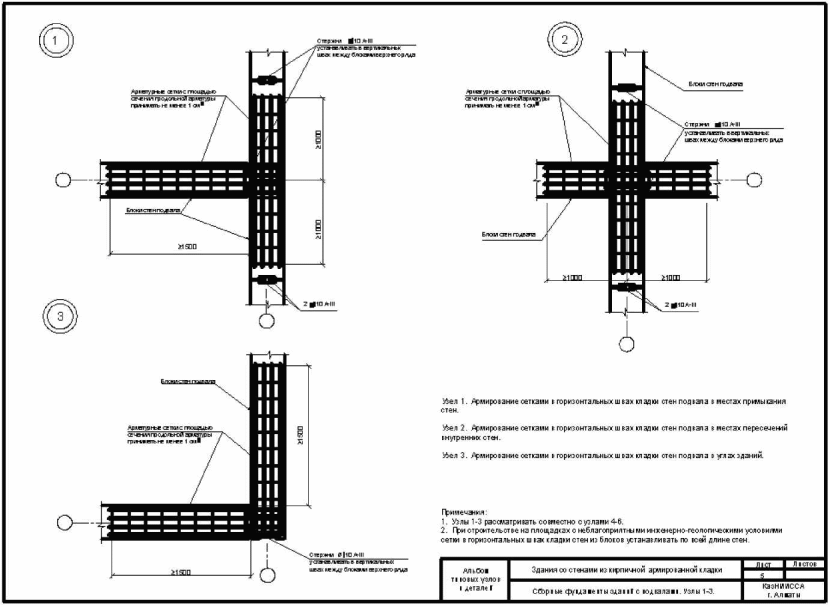

Ang isang lugar na may problema ay maaari ding mga lugar ng maraming bahagi ng bahay ng iba't ibang taas. Halimbawa, kung saan nagbibigay ang proyekto ng pagdaragdag ng isang extension sa isang palapag sa pangunahing istraktura ng dalawang palapag. Ang mga paghati ay maaaring mangyari sa kantong dahil sa pagkakaiba-iba sa patayong presyon. Sa kasong ito, ang pagpapatibay ng brickwork ay isinasagawa sa huling tatlong mga hilera ng pagmamason ng mababang bahagi kasama ang pagtatanim nito sa dingding ng isang mas mataas na gusali upang ang gitna ng mata ay pahalang na matatagpuan sa kantong.

Pagtula nang hindi nababalot ang mga tahi

Minsan ang mga nakapaloob na istraktura ng mga gusali ay inilalagay nang hindi nababalot ang mga tahi. Ang mga bahay na ito ay mukhang kahanga-hanga at naka-istilong. Gayunpaman, ang pagmamason ay dapat na palakasin nang walang pagkabigo. Ang mesh ay inilalagay sa bawat ikatlong hilera.

Tip: Ang lahat ng mga rekomendasyon sa itaas ay nalalapat sa mga Morfor valve. Kung magpapalakas ka sa materyal mula sa ibang tagagawa, dapat mo munang basahin ang mga tagubilin para dito. Ang mga patakaran para sa pag-install ng iba pang mga kabit ay maaaring magkakaiba. Halimbawa, ang hindi gaanong maaasahang materyal ay maaaring magamit bawat 4 na hilera.

Mga panuntunan sa pagtula ng Rebar

Kapag pinatibay ang brickwork, sulit na obserbahan ang ilang mga pamantayan. Sa kasong ito, ang mga dingding na itinayo ng iyong sariling mga kamay ay magiging maaasahan hangga't maaari. Kaya:

- Ang mesh ay ganap na recess sa solusyon.

- Kung gumagamit ka ng mga ferrous metal fittings, dapat itong ipinta bago itabi.

- Ang mga tahi ay dapat na hindi bababa sa 4mm na makapal kaysa sa mga pamalo.

- Kapag nagtatayo ng isang gusali, pinapayagan na gamitin lamang ang pampalakas ng parehong diameter at iba pang mga parameter.

- Ang mata ay dapat na tulad ng isang lapad na ang mga dulo ng mga elemento nito ay nakausli ng isang pares ng millimeter sa isa sa mga dingding ng dingding.

- Kung ang mesh ay gagawin nang nakapag-iisa, ang mga indibidwal na elemento ay nakatali sa isang wire ng pagniniting. Hindi inirerekumenda ang hinang.

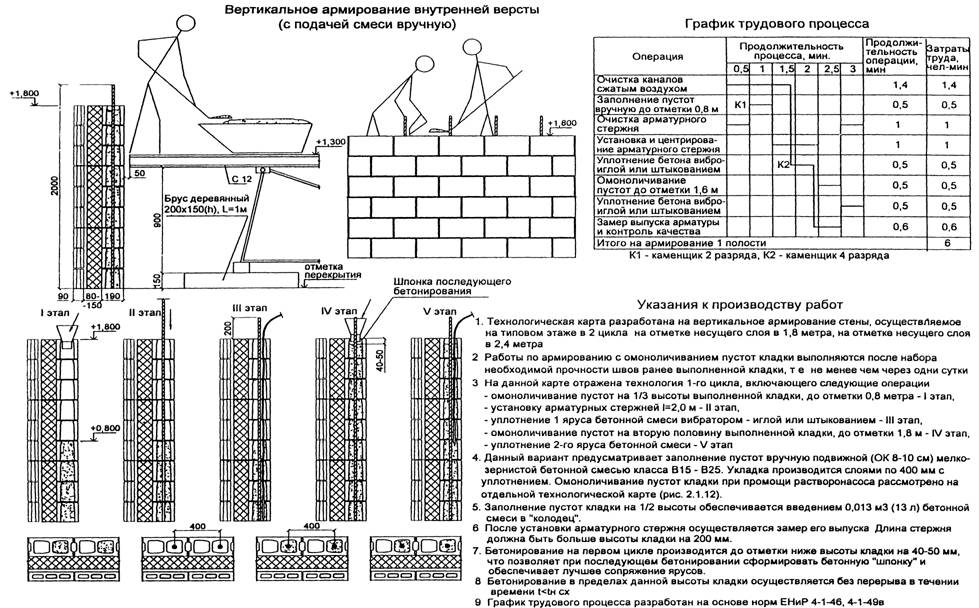

Minsan ang mga may-ari ng mga suburban area ay may isang katanungan tungkol sa kung paano gumawa ng patayong pagpapalakas ng brickwork. Ang pamamaraang ito ay karaniwang ginagawa lamang sa mga mapanganib na mapanganib na mga rehiyon. Ang mga lokasyon ng mga rod sa kasong ito ay partikular na natutukoy para sa partikular na proyekto.

Mga pamamaraan ng pagpapalakas

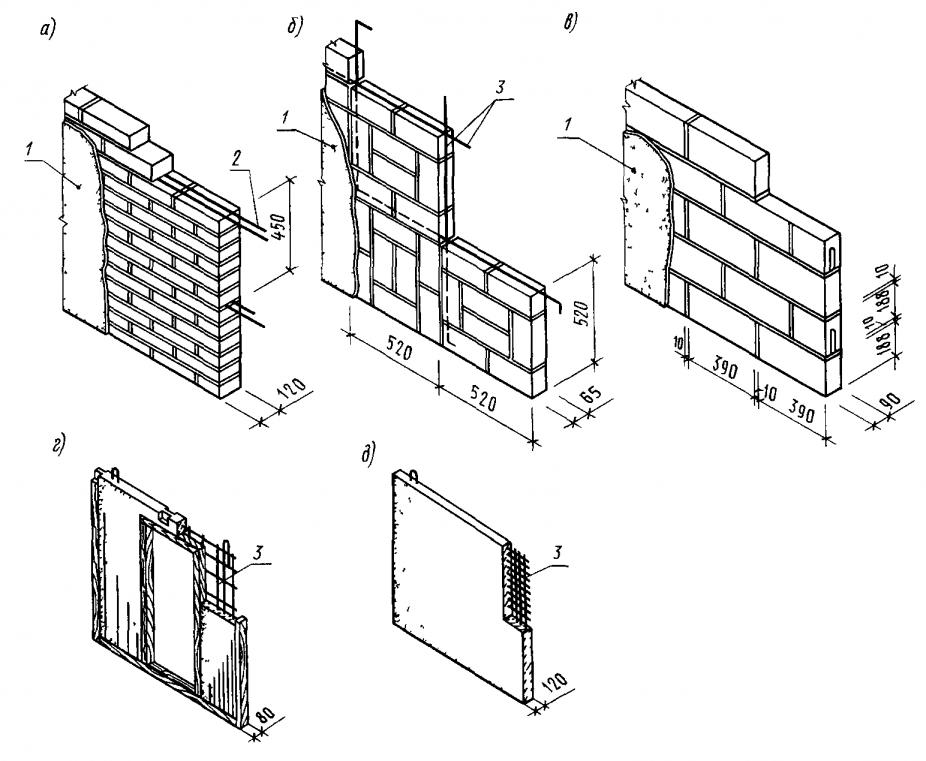

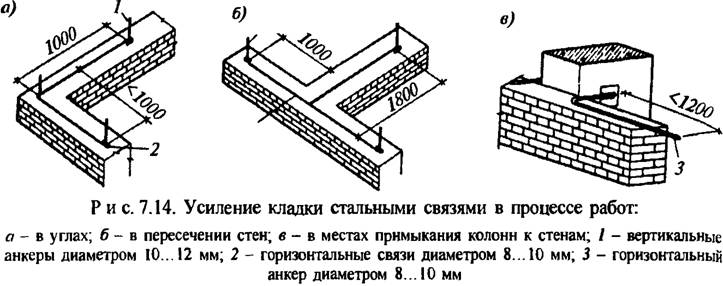

Sa teknolohiya ng pagtatayo ng mga pader na may karga at mga panloob na partisyon, ang pampalakas ay inilalagay sa iba't ibang mga eroplano upang palakasin ang mga kritikal na lugar ng pagmamason ng mga dingding, haligi, bintana at pintuan, mga arkoong kisame.

Ang pahalang at patayong pagpapalakas ng dingding ay inilalapat depende sa likas na katangian ng mga umaaksyong mga pag-load. Sa isang marupok na hardened na masa ng latagan ng simenso ng semento, ang mga malalakas na elemento ay inilalagay kasama ang buong haba ng pagmamason. Pantay-pantay silang namamahagi ng mga lokal na pag-load sa buong istraktura, pinipigilan ang mga bitak na maganap sa mga lugar ng pag-igting.

Isinasaalang-alang ang mga posibleng direksyon ng pagkilos ng mga kritikal na puwersa, ang pagpapatibay ng mga pader ng ladrilyo ay isinasagawa sa 2 mga eroplano:

- nakahalang (malalim sa tahi);

- paayon (kasama ang ibabaw o sa loob ng masonry).

Bilang karagdagan, ang paayon na pampalakas ay nahahati ayon sa pamamaraan ng oryentasyon ng elemento na may kaugnayan sa ibabaw ng mga pader sa isang patayo at pahalang na pag-aayos.

Sa ilang mga lugar ng pagmamason, mahalagang gawin ang tamang pampalakas upang mapanatili ang integridad ng istraktura. Aling pamamaraan ang pipiliin sa isang partikular na kaso at kung paano ilalagay ang mga pampalakas na sinturon sa mga dingding, sa kung gaano karaming mga hilera upang ilatag ang mga ito, nakasalalay sa pagsasaalang-alang sa proyekto hindi lamang ng mga static na pag-load ng timbang, kundi pati na rin ng hangin, niyebe, at seismic mga sangkap

Aling pamamaraan ang pipiliin sa isang partikular na kaso at kung paano ilalagay ang mga pampalakas na sinturon sa mga dingding, sa kung gaano karaming mga hilera upang ilatag ang mga ito, nakasalalay sa pagsasaalang-alang sa proyekto hindi lamang ng mga static na pag-load ng timbang, kundi pati na rin ng hangin, niyebe, at seismic mga sangkap

Ang pagsunod sa mga patakaran para sa pagtatayo ng mga dingding at mga partisyon ay tumutukoy sa paglikha ng mga kundisyon para sa ligtas na pagpapatakbo ng mga gusali at istraktura, na tinitiyak ang buhay ng serbisyo ng indibidwal na konstruksyon ng pabahay na hindi mas mababa kaysa sa kinakalkula sa proyekto.

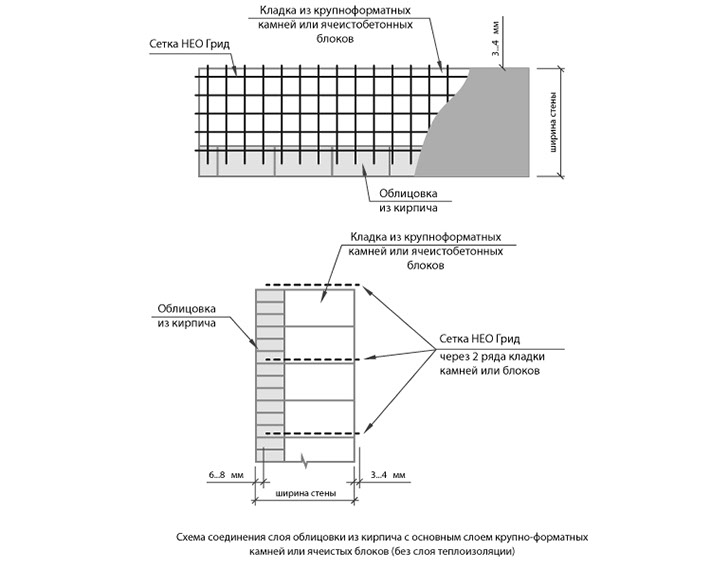

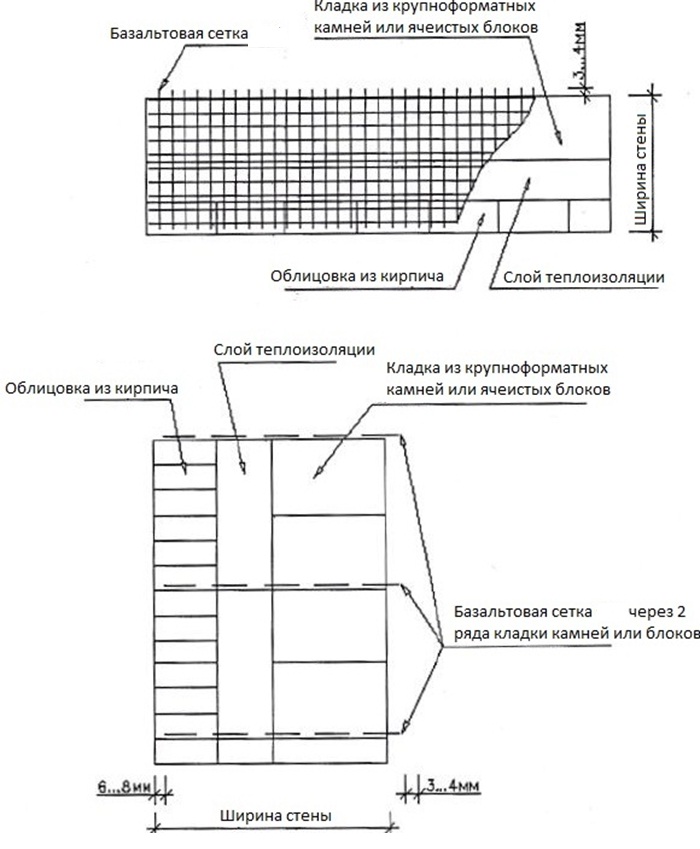

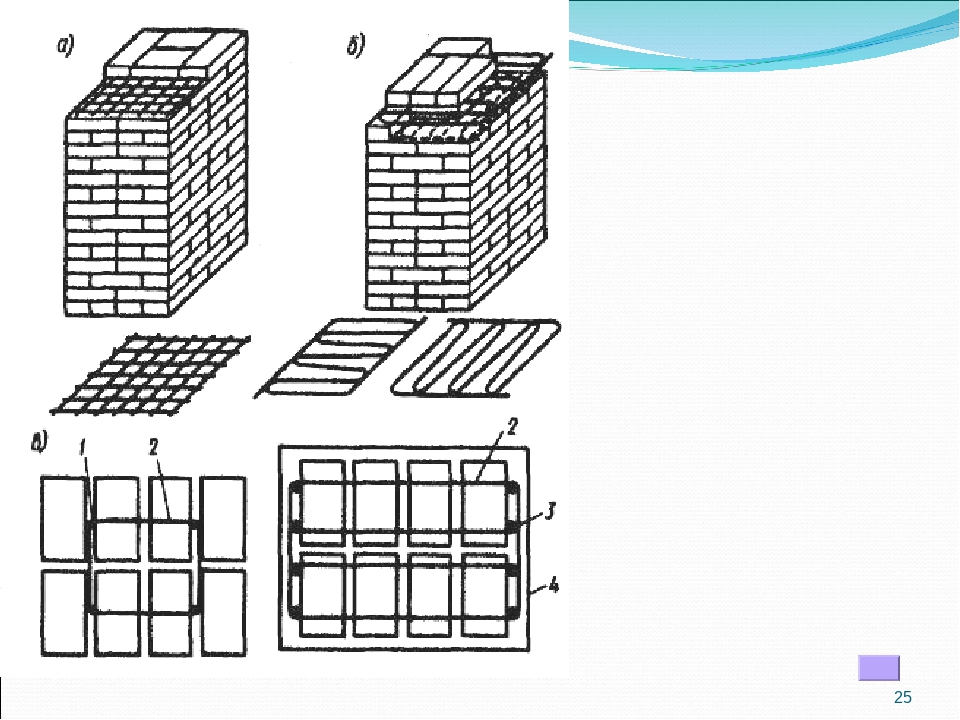

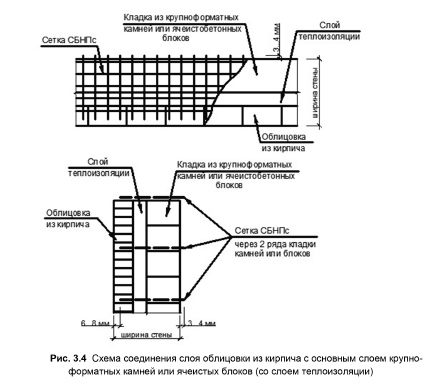

Posibleng dagdagan ang kapasidad ng tindig ng isang solidong pader o isang mas manipis na pagkahati kung ang brickwork ay pinalakas sa pahalang na eroplano na may isang metal mesh o nakatali sa kawad. Ginagamit din ang pamamaraang ito upang matiyak ang koneksyon ng nakaharap na pagmamason sa backing wall.

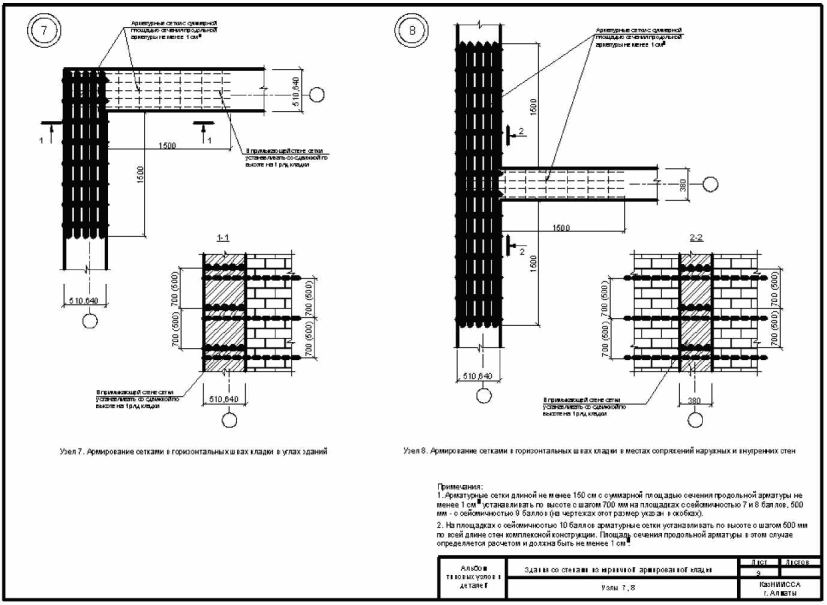

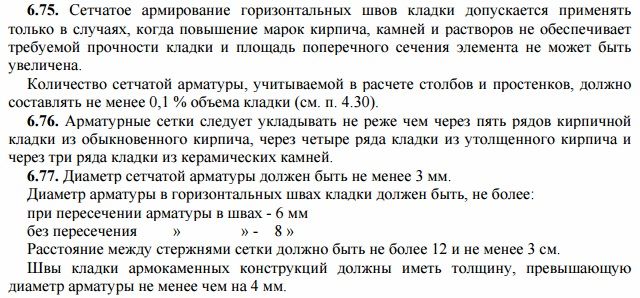

Binubuo ng mga code ng gusali ang mga kinakailangan para sa pagpapatibay ng brickwork na may isang grid ng pahalang na mga kasukasuan tulad ng sumusunod:

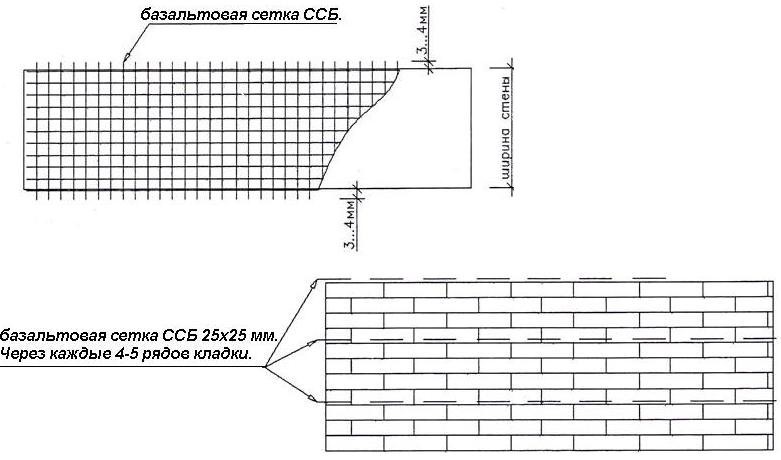

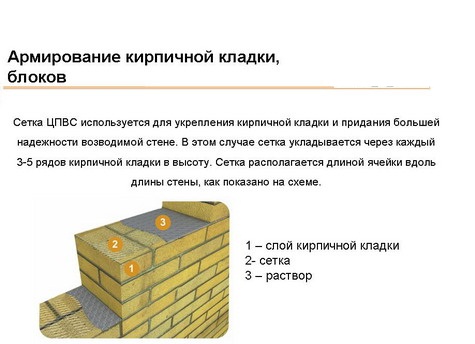

Ang basalt reinforcing mesh ay nagbibigay-daan sa iyo upang bawasan ang dami ng mortar dahil sa kapal ng seam. Bilang karagdagan, hindi ito nangangailangan ng karagdagang anti-corrosion coating at maingat na proteksyon mula sa kapaligiran.

Ang basalt reinforcing mesh ay nagbibigay-daan sa iyo upang bawasan ang dami ng mortar dahil sa kapal ng seam. Bilang karagdagan, hindi ito nangangailangan ng karagdagang anti-corrosion coating at maingat na proteksyon mula sa kapaligiran.

Madaling gupitin sa laki gamit ang regular na gunting. Kapag pumipili ng ganoong materyal, dapat tandaan na ang ratio ng mga katangian ng lakas ng bakal at pinaghalo ay 4: 1, samakatuwid, para sa parehong pag-load, ang isang metal na kawad ay nangangailangan ng isang mas maliit na seksyon kaysa sa isang basalt.

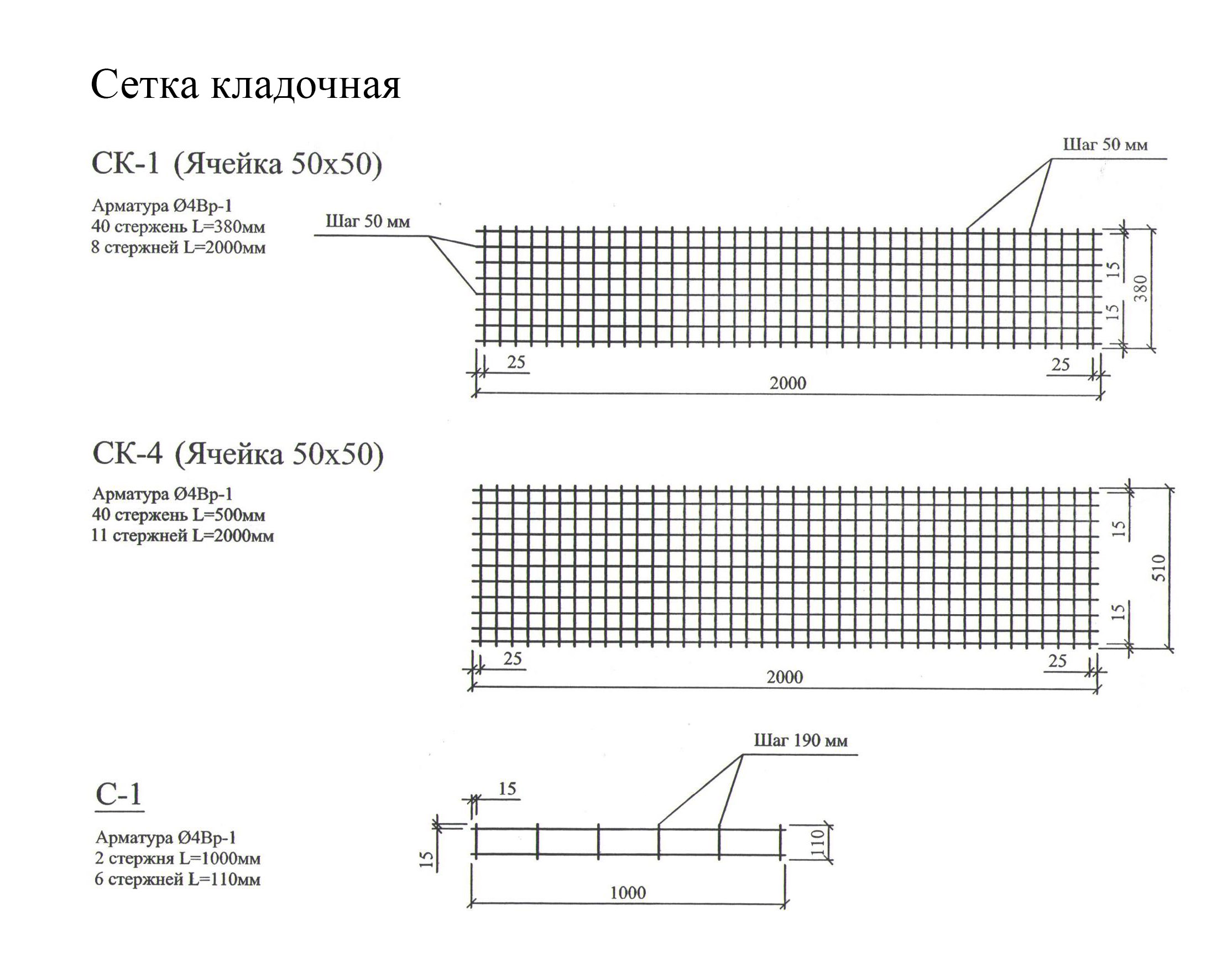

Ang mga sumusunod na pagpipilian ay gawa sa industriya mula sa isang steel bar ayon sa karaniwang mga format ng paggupit:

Pinakamahusay na klase para sa indibidwal na konstruksyon (kung saan ang mga malalaking diametro ng bar ay hindi kinakailangan para sa mas mataas na lakas) ay ang brickwork mesh. Ginagawa ito sa mga rolyo, manu-manong gupitin sa nais na laki, may isang anti-kaagnasan na patong, at binabawasan ang kapal ng tahi kumpara sa kawad.

Pangkalahatang mga rekomendasyon para sa pagpapatibay ng mga istraktura ng brick

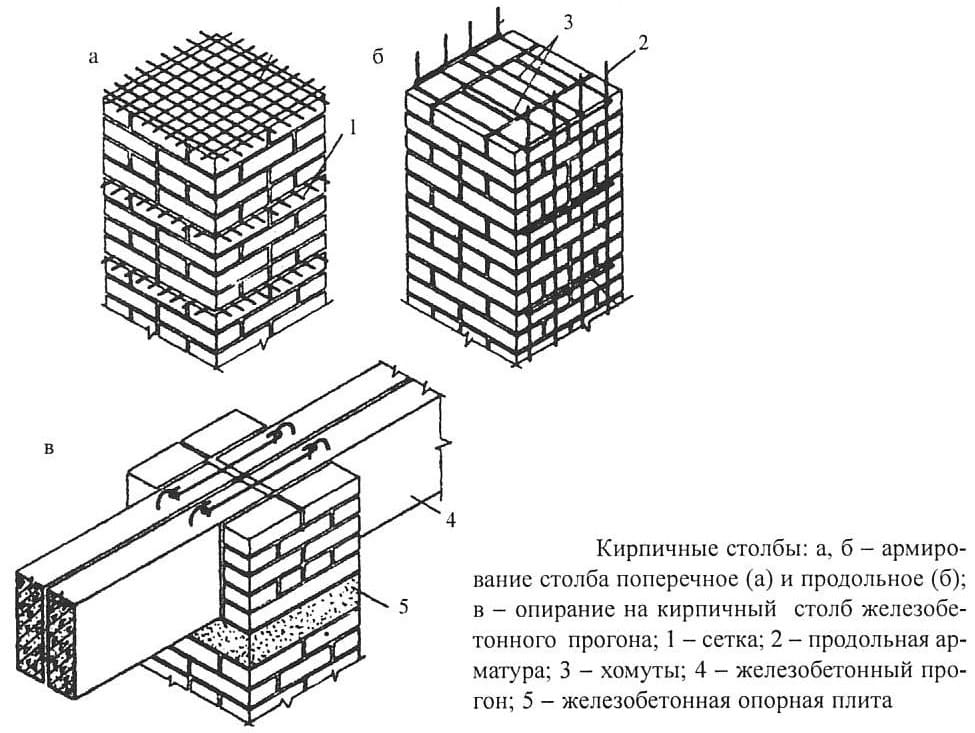

Pagpapalakas ng mga haligi ng brick

Mayroong dalawang pangunahing uri ng mga haligi ng brick:

- Isinasagawa ang pagpapaandar ng mga haligi ng pag-load. Ginagamit ang mga suporta upang pantay na ipamahagi ang pagkarga at panatilihin ang mga sahig na nakalagay sa kanila. Ang mga nasabing elemento ng istruktura ay nakakaranas lamang ng patayong presyon.

- Mga semi-pandekorasyon na post sa bakod na maaaring magkonekta ng mga seksyon ng bakod at suportahan ang mga pintuan at wickets. Narito ang pangunahing uri ng pag-load ay pahalang.

Dahil sa maliit na sukat, ang pampalakas ng pagmamason para sa mga haligi ay kinakailangang isinasagawa sa pamamagitan ng isang mesh o rods. Ang pamamaraan para sa pagtatayo ng naturang mga haligi ay ang mga sumusunod: isang pundasyon na naglalaman ng isang pampalakas na hawla o isang built-in na metal na haligi ay may linya na mga brick. Sa kasong ito, ang isang nagpapatibay na mata ay ginagamit sa pahalang na seksyon ng pagmamason. Ang pagtatayo ng mga guwang na haligi na may kaunting lakas ay mapanganib at hindi praktikal.

Pagpapalakas ng harapan

Upang makamit ang maximum na epekto ng pagpapalakas ng mga dingding, gawing mas matibay at maaasahan ang mga ito, marahil sa pamamagitan lamang ng paggawa ng pampalakas mula sa pinakadulo na pundasyon. Kung ang paa ng gusali ay brick, kung gayon kinakailangan ding palakasin ito. Ang pagpapatibay ng basement ng brick ay nagsisimula pagkatapos na mailagay ang pundasyon sa pundasyon. Ang mga elemento ng pampalakas ay inilalagay sa tuktok nito, ang pamamaraan ay paulit-ulit sa bawat isa sa susunod na 5 mga hilera. Sa hinaharap, ang pader ay tumataas ang isa pang 6 na mga layer ng pagmamason, pagkatapos kung saan ang mga pampalakas na tungkod ay muling inilatag. Dagdag dito, ang proseso ay paulit-ulit na paikot.

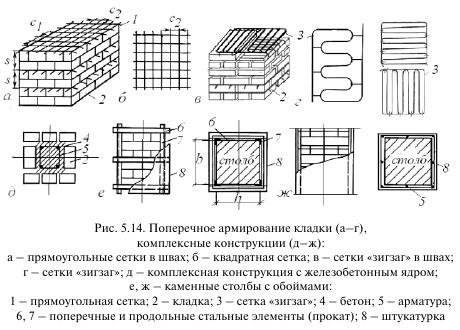

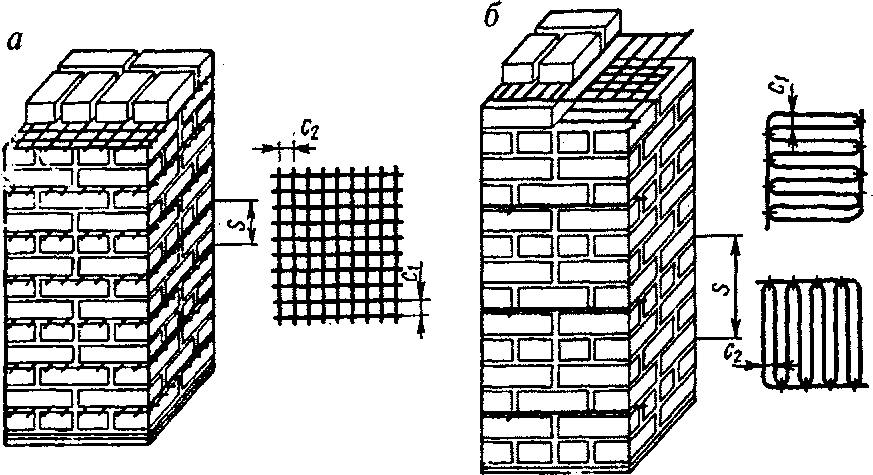

Transverse

Ang ganitong uri ng pampalakas ng pader ng ladrilyo ay nailalarawan sa pamamagitan ng paggamit ng isang mata ng iba't ibang mga materyales at mga tungkod na bakal, na pinoprotektahan ang brick mula sa pagpapapangit ng mga makunat at baluktot na stress. Ang mga tungkod ay nakakabit sa mata sa pamamagitan ng pagniniting wire o hinang. Ang mga patakaran ay nagtataguyod ng pitch ng pagkonekta mula 30 hanggang 120 mm. Ang pagpapalit ng mata sa solong pampalakas sa patayo na eroplano ay hindi sumusunod sa mga code ng gusali. Para sa nakahalang pampalakas, isang mata na may mga cell ng tatlong pangunahing uri ang ginagamit. Nangyayari ito:

- hugis-parihaba;

- zigzag;

- parisukat

Ang pagmamason ay pinalakas ng isang hugis-parihaba na mata na may diameter na hindi hihigit sa 5 mm, habang ang laki ng cell ay hindi maaaring mas malawak sa 100 mm. Ang nasabing isang grid ay inilalagay sa pamamagitan ng 5 mga hanay ng mga brick. Kapag gumaganap ng trabaho sa pagpapalakas ng pagmamason, ang mga nagpapatibay na elemento ay nakaposisyon upang ang mga gilid ng pampalakas at mesh ay nakausli nang medyo lampas sa harap na layer ng brick. Sa hinaharap, tatanggalin ang mga ito.

Ang zigzag mesh para sa brickwork ay gawa sa kawad na may diameter na 5 hanggang 8 millimeter, ang laki ng mga cell ay umaabot sa 50-120 millimeter. Sa pahalang na eroplano, inilalagay ito sa bawat 2 layer ng mga brick at pinagtibay ng pampalakas na matatagpuan sa mga katabing hilera sa mga tamang anggulo.

Patayo

Ang tuwid at zigzag mesh ay ginagamit para sa ganitong uri ng pampalakas. Ang mga tungkod ay inilalagay sa pagitan ng bawat ika-5 hilera ng mga brick. Ang paggamit ng mga tuwid na tungkod ay inirerekomenda sa regular na brickwork. Kasama sa lapad, ang lokasyon ng mga pampalakas na tungkod ay ginaganap na may isang hakbang na halos 100 mm. Ang mga tungkod ay lalalim sa mga pinagsamang puno ng grawt sa lalim na 20 mm.

Paayon

Ang ganitong uri ng pampalakas sa dingding, depende sa paglalagay ng mga nagpapatibay na elemento, ay nahahati sa panloob at panlabas. Ang pagpapalakas ng brickwork sa haba ay kinuha sa mga pamalo na may diameter na 10 millimeter o higit pa. Sa panloob na pampalakas, ang pampalakas ay inilalagay kasama ang mga dingding, na recessed sa base ng pagmamason.Sa panlabas, para sa pangkabit ng mga nagpapatibay na elemento, ang mga haligi na nakakabit sa dingding ay ginagamit. Para sa maliliit na istraktura, tulad ng isang pribadong bahay, ang kapal ng mga tungkod ay hindi hihigit sa 15 mm, habang para sa malalaking istraktura, ang mga pamalo na may diameter na 30 mm at mas makapal ang ginagamit. Sa harap na pagmamason, dapat na sundin ang pitch ng mga rod na may kapal na 120 mm.

karagdagang mga katangian

Ang mga sukat ng mga masonry net ay dapat mapili bago bumili ng mga kalakal. Ang huli ay gawa sa mataas na kakayahang umangkop na mataas na carbon steel. Ang mga tungkod ay pinahiran ng PVC o sink sa panahon ng proseso ng produksyon para sa higit na kahanga-hangang lakas. Ang isang bilang ng mga dalubhasa ay ginusto ang galvanized mesh. Gayunpaman, sa mga nagdaang taon, ang mga coatings ng fiberglass ay naging mas karaniwan, na nagbibigay sa produkto ng pinakamahusay na mga katangian ng kalidad. Sa huling kaso, ang mesh ay naging mas magaan, ang lakas nito ay nadagdagan, at ang tuktok na layer ay pinoprotektahan laban sa kaagnasan. Kung nais mong magtagal ang pampalakas, dapat mong gamitin ang isang produkto na natatakpan ng fiberglass.

Mga uri at materyales para sa paggawa ng reinforcing mesh

Ang lahat ng mga materyales sa gusali na ginamit upang palakasin ang pagmamason ay nahahati sa dalawang malawak na kategorya:

- ilaw - na may diameter ng seksyon na mas mababa sa 10 mm;

- mabigat - ang kapal na kung saan ay lumampas sa 10 mm.

Sa parehong oras, ang teknolohiya ng produksyon para sa iba't ibang mga uri ng pampalakas na mesh ay magkakaiba: pagmamason, pag-welding ng lugar, malamig na pinagsama na pampalakas ng mesh at iba pa. Kadalasan, ang isang masonry mesh na mas mababa sa 5 mm ang lapad ay ginagamit para sa nakahalang pampalakas. Gayundin, ang mga meshes ay magkakaiba sa materyal na kung saan sila ginawa, ginagamit ang mga ito:

- bakal;

- basalt;

- pinaghalong: baso at basalt-plastic.

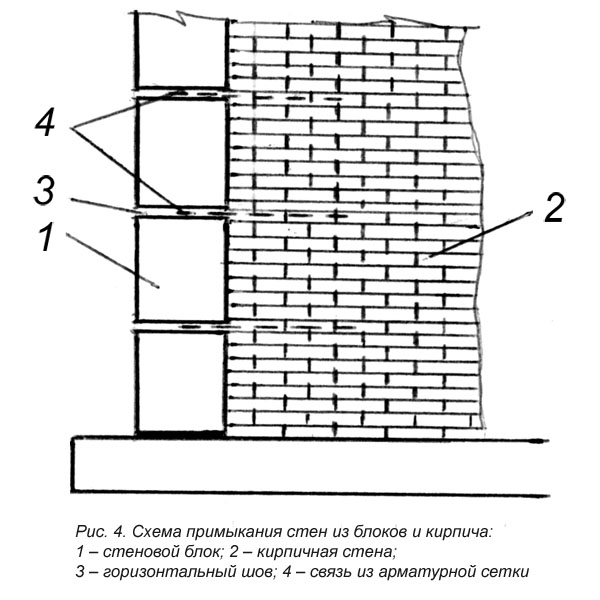

Halimbawa, ang basalt mesh ay ginagamit upang mapalakas ang nakaharap sa brickwork at wall masonry. Kasabay ng pagpapalakas ng bawat isa sa mga mahigpit na pagkakahawak, sila ay nakakabit magkasama. Ang mga tambalang meshes ay humigit-kumulang na katumbas ng basalt meshes sa pagpapatakbo at mga term ng consumer at higit na mataas sa metal meshes pareho sa mga teknikal na katangian at mas kumikita mula sa isang pinansyal na pananaw.

Mga pagkakaiba-iba ng pagpapatupad

Sa pagtatayo ng mga gusali ng brick, ang pampalakas ng mga sumusunod na uri ay ginagamit upang palakasin ang mga dingding at mga partisyon:

-

Transverse. Ang brickwork ay pinalakas ng isang mesh na inilatag sa mga pahalang na seam. Ang mga sumusunod na uri ng meshes ay ginagamit:

- prefabricated galvanized metal masonry masonry. Ginagawa ang mga ito sa parisukat, hugis-parihaba o zigzag form mula sa mainit na pinagsama na pampalakas na makinis na asero А-I at Вр-I na may mga diametro na 3 ... 8 mm na may mga cell mula 3 hanggang 12 cm;

- nagpapalakas ng mga bar na nakatali sa knitting wire na may diameter na 5 hanggang 8 mm. Kapag gumagamit ng mga itim na tungkod, kinakailangan ang masusing pagpipinta sa kaagnasan;

- ang lahat ng metal na pinalawak na metal meshes (CPVS) ay modernong mga produktong nagpapatibay na panindang sa pabrika gamit ang pinalawak na mga teknolohiyang metal at mayroong isang tiyak na grabidad na 2.5 mas mababa kaysa sa tradisyunal na mga hinang. Ang hindi mapag-aalinlanganang kalamangan ay ang mataas na lakas, pagiging maaasahan at kadalian ng pag-install;

- polyethylene at PVC nets;

- pinaghalong at basalt. Ang mga produktong may mababang timbang ay hindi napapailalim sa kaagnasan at pagkabulok, hindi nagsasagawa ng kasalukuyang kuryente, nailalarawan sa paglaban ng mataas na temperatura at mababang kondaktibiti sa thermal. Ang paggamit ng mga naturang produkto ay ginagawang posible upang mabawasan ang kapal ng mga tahi dahil sa posibilidad na bawasan ang seksyon ng mga elemento. Makakatipid ito ng pananalapi.

Ang mga grids ay hindi inilalagay sa bawat hilera. Gaano karaming mga hilera ang pinalakas na brickwork ay natutukoy ng pagkalkula na itinakda sa mga code ng gusali at regulasyon. Isinasaalang-alang nito ang lakas ng mga pag-load na kumikilos sa dingding, ang kanilang pag-aalis mula sa gitnang mga palakol at ang taas ng bawat hilera. Kadalasan, ang mga grid ay inilalagay sa mga agwat mula 2 hanggang 5 mga hilera, at kapag gumagamit ng mga makapal na brick, hindi hihigit sa 4.Ang mga zigzag ay naka-stack sa dalawang katabing mga hilera sa mga pares, upang ang pag-aayos ng mga rod sa kanila ay magkatulad na patayo.

Ang epekto ng paggamit ng mga lambat ay bumababa kapag matatagpuan ang mga ito sa layo na ≥ 45 cm. Sa istraktura, ang mga produkto ay matatagpuan sa mga agwat ng ≤ 1 m. Ang pag-install ay ginaganap na may isang overlap na ≥ 15 cm. Ang layer ng mortar ay dapat na ≥ 2 mm sa ibaba at sa itaas. Ang mga dulo ng mga lambat ay dapat na lumabas mula sa panloob na ibabaw ng hindi bababa sa 2 - 3 mm. Ginagawa nitong magagamit ang kanilang lokasyon para sa visual na pagpapatunay ng wastong pagtula at nagsisilbi upang palakasin ang koneksyon sa panloob na lining. Kung kinakailangan, ang mga dulo ay madaling mapuputol ng gunting na metal.

Ang pagpapalakas ng masonerya na may mga lambat ay isinasagawa kasama ng isang solusyon na ≥ M 50.

-

Paayon. Kadalasang ginagamit upang mapalakas ang mga partisyon ng ladrilyo at pangunahing mga pader na may karga sa pag-load upang madagdagan ang kanilang lakas na pagbaluktot at labanan ang mga puwersang pag-ilid. Ang pampalakas na A-I at A-II na may mga diameter hanggang 12 mm ang ginagamit. Maaari itong panloob, kung saan ang mga pampalakas na bar (mas madalas na meshes) na hinang kasama ng nakahalang pampalakas ay inilalagay sa mga uka na ginawa sa solusyon ng mga paayon na tahi. O panlabas, sa ilalim ng isang layer ng semento mortar. Ang spacing ng clamp para sa panlabas na pampalakas ay kinuha bilang ≤ 15 diameter ng pampalakas na ginamit, at para sa panloob na 25 diameter. Ang lakas ng mga pader nang direkta ay nakasalalay sa pagtalima ng mga kundisyong ito. Kadalasan, ang mga basalt grid ay inilalagay sa bawat ika-5 hilera sa mga di-tindig na partisyon na ginawa sa kalahating brick. Ang pagpapatibay ng nakaharap sa pagmamason ay maaaring isagawa sa parehong paraan para sa koneksyon sa mga pader na may karga.

Upang palakasin ang manipis na mga pagkahati, ginagamit din ang pagtula sa mga tahi sa magkabilang panig ng mga sulok na bakal na konektado ng mga metal na tulay. Ang mga sulok ay maaaring mailatag lamang sa isang gilid. Sa mga sulok, nakakabit ang mga tuwid na baras o isang mesh, na sinusundan ng kanlungan ng plastering na may sementong mortar.

-

Vertical pampalakas ng brickwork. Kadalasan, ang mga haligi ng brick ay pinapalakas sa ganitong paraan, kung saan imposibleng maglagay ng pampalakas sa panloob na lukab o imposibleng dagdagan ang mga sukat nito upang maisagawa ang panlabas na pampalakas. Sa kasong ito, ang mga sulok na bakal ng seksyon ng disenyo ay naka-install sa mga sulok ng haligi o haligi, na pinag-isa ng hinang ng mga metal na nakahalang tulay. Ang ganitong operasyon ay hindi lamang nagpapalakas sa pagmamason, ngunit din bahagyang sumisipsip ng mga naglo-load na kumikilos sa istraktura. Para sa patayong pagpapalakas ng mga dingding, ang mga pampalakas na bar ay inilalagay sa loob ng mga void sa brick, na sinusundan ng pagbuhos ng mortar ng semento. Para sa mga ito, ang pagmamason ay dapat na may mga void na dumadaan sa maraming mga hilera.

Ang mga diameter ng mga tungkod ng mga klase na A-I, A-II, VI ay karaniwang kinukuha mula 10 hanggang 16 mm, ngunit sa mga mataas na gusali na maaaring tumaas hanggang 30 mm o higit pa. Lalo na ang patayong pagtula ng pampalakas ay kinakailangan sa mga lugar na may mataas na aktibidad ng seismic.

Tungkol sa mga karagdagang katangian

Ang mga laki ay maaaring maiisip at mapili kahit na bago magawa ang pagbili. Ang pangunahing materyal sa paggawa ay ang high-carbon steel, na lubos na may kakayahang umangkop. Upang madagdagan ang lakas, sa panahon ng proseso ng produksyon, ang mga tungkod ay pinahiran ng PVC o sink. Pagkatapos ang anumang masonry mesh ay magtatagal, ang mga laki ng mga cell na kung saan ay isa-isang napili.

Mas gusto ng maraming mga propesyonal na gamitin ang tinaguriang galvanized mesh. Ngunit kamakailan lamang, ang mga produktong fiberglass ay nakatanggap ng pagkilala sa merkado. Sa kasong ito, ang pagganap ay talagang napabuti. Pagkatapos ang mesh ay may mga sumusunod na kalamangan:

- Mas mababa timbang

- Nadagdagang tibay.

- Tuktok na layer na lumalaban sa kaagnasan.

Ang maximum na buhay ng serbisyo ay ginagarantiyahan ng mga produktong metal-plastik.

Praktikal na payo

Ang kasalukuyang mga SNiP ay kinokontrol ang mga kinakailangan para sa pagganap ng naturang trabaho, na dapat na mahigpit na sinusunod:

ang mata ay ganap na recessed sa pinaghalong mortar;

ang lahat ng mga elemento ng metal ay paunang ipininta upang makakuha ng karagdagang proteksyon laban sa kaagnasan;

ang kapal ng seam na sumasakop sa mga pampalakas na bar ay dapat garantisadong lumampas;

sa panahon ng pagtatayo, ang gusali ay pinalakas ng isa sa mga umiiral na pagpipilian ng pampalakas;

pumili ng isang grid na may tamang pagsasaayos ng mesh;

ang mga gilid ng tela ng mata ay dapat na lumabas mula sa pagmamason;

gumamit ng isang knitting wire upang ikonekta ang mga elemento; ipinagbabawal na gumamit ng isang welding unit;

nagsisimula ang pampalakas mula sa base ng istraktura, kung saan ang isang frame na gawa sa pampalakas ay inilalagay sa unang hilera ng brick, na inilatag sa ibabaw ng pundasyon. Pagkatapos ng limang mga hilera, ang pamamaraan ay paulit-ulit;

ang mga lugar at bukana na nagdudulot ng alarma sa kalidad ng operasyon ay pinalakas nang walang kabiguan

Halimbawa, ang isang pintuan ay pinatibay sa tuktok ng dalawang mga layer, at para sa isang window block, ang naturang pag-iingat ay ibinibigay din mula sa ibaba;

kung ang gitna ng istraktura ay wala sa gitna, inirerekumenda na palakasin ang tuktok na tabas ng ilalim na gilid ng bagay.

Ang mga bitak ay madalas na lumilitaw sa paligid ng mga bakanteng, dahil dito nararanasan ng pagmamason ang mga seryosong stress, na binabayaran ng inilatag na pampalakas.

Ang mga problema ay nilikha ng mga seksyon ng mga pader ng iba't ibang taas, katabi ng bawat isa. Ang pagkakaiba-iba sa patayong presyon ay nag-aambag sa pagbuo ng mga paghati sa mga kasukasuan. Ang pagpapatibay sa mga naturang kaso ay inirerekumenda na isagawa sa huling tatlong mga hanay ng pagmamason, na nagdadala ng mga elemento ng pampalakas sa mas mataas na pader upang ang gitnang bahagi ng mesh ay magkasya nang pahalang sa magkasanib.

Ang ilang mga tip sa estilo

Ang pamamaraan ng paggamit ng materyal ay pinili nang isa-isa ng master. Bilang isang pangkalahatang tuntunin ng hinlalaki, pinakamahusay na gumamit ng isang grid na hindi bababa sa bawat 5 mga hilera. Tatlong hilera sa kaso ng mga mababang gusali.

Karaniwang nagaganap ang pagtula tulad ng sumusunod:

- Decking sa nakaraang mga hilera, na bumubuo ng isang bono na may kongkreto.

- Ang nauna at kasunod na mga hilera ay inilalagay gamit ang parehong mga teknolohiya.

- Para sa mga susunod na hilera, ang pagkakapareho ng site ay isa sa mga mahahalagang kinakailangan. Ang kongkreto na halo ay ganap na sumasakop sa base.

- 20 sentimetro ang pinakamaliit na kapal ng magkakapatong na mga piraso ng mesh.

- Ang 12 millimeter ay ang pinakamaliit na kapal ng mga joint mortar, kung saan idinagdag ang nagpapatibay na mata.

Napagpasyahan nila nang maaga ang pangangailangan para sa isang tukoy na uri ng mata para sa mga brick sa kasalukuyang oras. Halimbawa, sa kaso ng isang metal na pampalakas ng sinturon, ang kapal ay dapat na hindi bababa sa 2 millimeter.

Ang kumbinasyon ng mga sumusunod na sangkap ay nag-aambag sa stacking ng mga indibidwal na layer ng masonry sa bawat isa:

- Concrete mortar.

- Reinforcing mesh.

- Ang pagkikiskisan na may epekto ng pagpindot.

Huwag kalimutan ang tungkol sa mga dokumento na kumokontrol sa naturang konstruksyon. Inirerekumenda ng SNiP ang paggamit ng susunod na sinturon pagkatapos ng isang tiyak na bilang ng mga hilera. Ang laki ng mga cell at iba pang mga parameter ay mahigpit din na kinokontrol.

Mabuti na lumikha ng pinaka-detalyadong proyekto, ang kawalan nito sa karamihan ng mga kaso ay kumplikado lamang sa pagpapatupad. Sa karamihan ng mga kaso, ang mga katangian ng meshes ay matagal nang nasubukan sa pagsasanay.

Pinapayagan na gumamit ng iba't ibang mga uri ng pampalakas sa parehong bagay. Dahil sa kombinasyon ng kanilang mga pag-aari, positibo ang resulta. Ang paghahalili ng grid ay mabilis na malulutas na may karampatang mga kalkulasyon na may mga guhit.

Para sa anong layunin ito isinasagawa?

Sa proseso ng pag-urong, ang mga dingding ay hindi natatakpan ng mga bitak, ang mga epekto ng pag-load ay tinanggal mula sa pagmamason.

Ang nasabing gawain ay ginaganap sa mga sumusunod na kaso:

- ang mga mabibigat na karga ay nilikha sa mga nakapaloob na istraktura ng mga multi-storey na gusali;

- may posibilidad na pag-crack ng mga bagay na itinayo sa mahinang mga komposisyon ng lupa;

- isinasagawa ang konstruksyon sa isang rehiyon na madaling kapitan ng lindol, at kinakailangan ng pagtaas ng lakas upang makalikha ng paglaban sa mga lindol;

- kapag nagtatayo ng mga arko mula sa mga brick o haligi, pinapanatili ang kumplikadong pagmamason;

- kung ang mga materyales sa pagbuo ng mababang kalidad ay ginagamit.

Ano ang mga kabit?

Isinasagawa ang pagpapalakas gamit ang mahabang mga rod ng pampalakas o espesyal na mata. Ang mesh o rods ay gawa sa metal wire. Ngunit ang mga modernong pampalakas na bar ay gawa sa PVC o polyethylene.

Para sa mga naturang layunin, ang isang pamalo na may diameter na 3-8 millimeter ay angkop. Sa pagtatayo ng maliliit na gusali, ginagamit ang mga tungkod na may kapal na 3-4 millimeter. Ngunit kung napagpasyahan na gumamit ng pampalakas na may diameter na 6-8 millimeter, kung gayon hindi inirerekumenda na maghabi ng isang mata mula rito, ang mesh sa mga kasukasuan ay mas makapal, na nangangahulugang tataas din ang kapal ng seam. Mahusay na ilagay ito sa isang pattern ng zigzag.

Ang mga tungkod ay maaaring may puwang na 40-100 millimeter na hiwalay. Kaya, ang mata ay magkakaroon ng mga cell mula 40x40 hanggang 100x100 millimeter.

Ang mesh ay inilalagay bawat 3-5 mga hilera. Ang dalas ng pagtula ng mata ay nakasalalay sa kinakailangang lakas ng dingding; sa mataas na karga, ang pampalakas ay maaaring mailagay sa 1 hilera. Ngunit ang mga tagabuo ay hindi inirerekumenda ang pagtula ng pampalakas mesh na mas madalas kaysa pagkatapos ng 5 mga hilera, sa kasong ito, ang mga kakayahan ng pampalakas ay lubos na nabawasan at ang pampalakas ay nagkamali.

Ang pagpapatibay ng mata ay maaaring gawin nang nakapag-iisa, direkta sa lugar ng pagtatayo. O maaari kang bumili ng isang handa nang mesh. Ito ay isang koneksyon ng mga rod ng pampalakas sa parehong distansya mula sa bawat isa. Ang koneksyon ay ginawa ng hinang. Kung ang mesh ay tipunin sa lugar ng konstruksyon, kung gayon inirerekumenda ng mga eksperto na huwag gumamit ng mga welded joint dahil sa posibilidad ng kaagnasan, mas mahusay na gumamit ng isang wire ng pagniniting.

Ang pagpatibay ng bar na gawa sa ferrous metal ay dapat lagyan ng kulay. Kung hindi ito tapos, ang metal ay magwawaksi at ang kawad ay hindi magiging malakas. Nangangahulugan ito na hindi gagawin ng pampalakas ang pangunahing tungkulin nito - upang palakasin ang pagmamason.