Paghahalo

Ang isa sa mga pinaka-matrabaho na yugto sa paggawa ng konkreto ng sup (kahit na ang isang tagabuo ng baguhan ay maaaring gumawa ng mga bloke gamit ang kanyang sariling mga kamay) ay paghahalo, samakatuwid inirerekumenda na gumamit ng isang kongkretong panghalo o hindi bababa sa isang mortar mixer. Gagawin nito ang pamamaraang paghahalo hindi lamang mas komportable, kundi pati na rin ng mas mataas ang kalidad.

Bago ibuhos ang tuyong sup sa isang kongkreto na panghalo, dapat silang salaan sa pamamagitan ng isang salaan na may isang gilid na mesh na 1 cm. Pagkatapos ay maaari mong ihalo ang sup sa semento. Pagkatapos lamang nito, ang luad o dayap na kuwarta, na inihanda nang maaga, ay idinagdag sa pinaghalong. Ang lahat ng mga sangkap ay dapat na lubusan na halo-halong at lasaw ng tubig. Ang tubig ay dapat idagdag sa maliliit na bahagi.

Kung ang paghahalo ng kongkreto ng sup ay ginawa nang maayos, pagkatapos kapag pinisil sa isang kamao, ang halo ay bubuo ng isang plastik na bukol, kung saan, sa kawalan ng mga patak ng tubig, makikita ang mga dent mula sa mga daliri. Ito ay isinasaalang-alang ang pangunahing tagapagpahiwatig ng isang maayos na handa na timpla.

Teknolohiya ng paggawa ng kongkreto na gawa sa kahoy

Ang nasabing materyal na tulad ng kahoy na kongkreto ay madaling gawin sa iyong sarili sa iyong site. Upang magawa ito, kakailanganin mo ang imbentaryo:

- panghalo ng semento;

- mga form para sa pagbuhos ng tapos na timpla.

Kakailanganin mo rin ang:

- sup;

- semento;

- apog o luwad;

- buhangin

Komposisyon ng mga materyales para sa kongkreto ng kahoy

Dahil ang arbolite ay tumutukoy sa kongkreto ng sup, kung gayon maliwanag na kasama nito ang semento ng iba't ibang mga tatak sa komposisyon nito. At din upang madagdagan ang lakas ng materyal na kongkreto ng kahoy, kahit na ang semento na may pinakamahusay na mga katangian ay ginagamit.

Ang shavings at sup ay idinagdag sa kongkreto. Kapag ang naturang materyal ay hindi sapat, pagkatapos ito ay puno ng basura mula sa mga karayom, mga dahon o bark, lamang sa isang konsentrasyon ng hindi hihigit sa limang porsyento ng kabuuang komposisyon ng tagapuno.

Ang dami ng materyal para sa pagbuo ng kongkreto na kahoy

Ang natapos na form ng kahoy kongkreto ay dapat na 5 × 25 mm. Para sa mga ito, ang buong organikong komposisyon ay naipasa sa isang pandurog. Dagdag dito, tulad ng isang durog na komposisyon ay idinagdag sa pinaghalong semento.

Pauna, sa mga pabrika, ang mga espesyal na kemikal ay idinagdag sa mga organiko upang ma-neutralize ang asukal. Ito ay dahil sa ang katunayan na ang asukal ay nagpapahina sa lakas ng kongkreto na kahoy at dapat na alisin.

Mga hakbang sa paggawa

- Pag-aayos ng sup na may isang salaan ng mesh - 1 × 1 cm.

- Ang paglalagay ng sup at buhangin sa isang kongkreto na panghalo.

- Ang komposisyon ay halo-halong sa isang kongkreto na panghalo.

- At kung magkano ang kailangan ng semento sa arbolite, na natutukoy ng tatak nito, na ibinibigay kasama ng dayap.

- Halo-halong sa isang kongkretong panghalo.

- Ang komposisyon ay ibinuhos sa mga hulma ng 15 cm bawat layer.

Sa loob ng 3 buwan, ang kongkreto ng kahoy ay nagiging matibay.

Kaya, kung magkano ang semento sa arbolite:

- sa ika-5 baitang ng kongkreto ng kahoy mayroong 1 / M 400 na semento;

- sa ika-10 baitang ng kongkretong kahoy mayroong 1 / M 400 na semento;

- sa ika-15 baitang ng kongkretong kahoy mayroong 1 / M 400 na semento;

- sa ika-25 baitang ng kongkretong kahoy mayroong 1 / M 400 na semento.

Kung mayroong tamang dami ng semento, isang materyal na magaan ang timbang ay nilikha na may lakas na 400-850 kg / m 2 at may resistensya sa sunog sa temperatura na 1000 C.

Teknolohiya ng konstruksyon

Ang pagbuo ng isang bahay mula sa mga troso at semento ay medyo simple. Una, ginawa nila ang pundasyon at bahagi ng basement - alinsunod sa parehong mga patakaran para sa isang ordinaryong kahoy na gusali mula sa isang bar ng konstruksyon.

Paano isinasagawa ang pagtatayo ng isang bahay mula sa mga tsok at semento:

- Ang isang layer ng waterproofing ay inilalagay sa basement.

- Ang isang solusyon ay inilalagay sa tuktok ng hindi tinatagusan ng tubig sa dalawang piraso na 6-7 sentimetro ang lapad. Ang distansya sa pagitan ng mga panlabas na gilid ng mga piraso ay dapat na katumbas ng kapal ng dingding (ang haba ng mga troso), ang taas ng layer ay 3 sentimetro. Ang puwang sa pagitan ng mga piraso ng solusyon ay puno ng isang halo ng dayap at sup, pagkatapos ang mga troso ng unang hilera ay inilalagay sa solusyon (kailangan nilang alugin at pipindutin ng kaunti).Ang agwat sa pagitan ng mga katabing mga troso ay dapat na katumbas ng 3 sentimetro.

- Ang mga kasunod na hanay ng mga tsok ay inilalagay sa parehong paraan.

- Habang ang mortar ay hindi pa itinakda, sa labas at sa loob ng bahay, ang mga seam ng masonry ay binurda, ang lahat ay na-level, ang solusyon ay siksik sa mga puwang sa pagitan ng mga troso. Ang mga tahi ay dapat na may lalim na 5 millimeter.

- Ang paglikha ng mga bukana para sa mga pintuan at bintana sa nais na taas, ang kanilang pag-install ay tapos na sa paglaon.

- Upang suportahan ang mga beam ng attic floor, roof rafters, isang Mauerlat ay inilalagay kasama ang tuktok ng mga dingding. Bukod dito, ang mga poste ng frame ay nakakabit sa dingding na may mga kurbatang kurdon: ang dulo ng kawad ay dapat na baluktot sa mga tsok sa kapal ng itaas na bahagi ng dingding, ang pangalawa ay dapat na maayos sa rafter ng bubong. Ang bubong ay maaaring gawin mula sa mga shingle ng bitumen, mga tabla ng kahoy, at iba pang mga materyales.

Ang mga pader ay maaaring sarapin o tapusin ng iba't ibang mga materyales sa loob at labas, katulad ng isang maginoo na bahay na kahoy.

Kung ang bahay ay itinatayo sa isang malamig na klima, ang mga troso ay dapat na ilagay sa 2 mga layer na may mga bulsa ng hangin sa loob, na puno ng pagkakabukod (mas mabuti ang ecowool). Ang mga layer ng pagmamason ay nakatali kasama ang mahabang mga troso na tumatakbo kasama ang buong kapal ng dingding.

Ang teknolohiya ng pagtatayo ng mga bahay mula sa mga troso ay ginamit nang mahabang panahon. Ngayon, ang mga nasabing gusali ay makikita sa Yakutia, kung saan nagsisilbi silang may dignidad sa temperatura sa ibaba -50 degree at perpektong pinapanatili ang panloob na klima kahit na may average na pang-araw-araw na pagbabago-bago ng 40-42 degree.

Komposisyon

Ang pangunahing sangkap ng materyal na gusali ay buhangin, pati na rin ang semento at ahit (chips). Ang semento ay nakakaapekto sa lakas, kakayahang gumana at ilang iba pang mga katangian ng pagganap. Ang marka ng semento na ginamit upang lumikha ng mga bloke ay dapat na hindi bababa sa M400.

Ang pinataas na nilalaman ng sup ay nagpapabuti ng pagganap ng tunog-nakakahigop at nakakahiwalay na pagganap ng mga bloke ng kongkreto na kahoy. Ang mga chips ay dapat na ganap na matuyo bago gamitin.

Halimbawa, ang isang bahagi na nagdaragdag ng paglaban sa sunog ng materyal ay halos palaging ginagamit. Bilang karagdagan, maaaring magamit ang isang sangkap na nagtataboy sa mga daga at iba pang mga peste.

Mga pagkakaiba-iba ng mga bloke, kanilang mga katangian at katangian

Ang aerated concrete ay kongkreto na may istrakturang cellular. Ginawa ito mula sa semento na may pagdaragdag ng quartz sand at mga ahente ng foaming. Ang natapos na timpla ay ipinamamahagi sa mga hulma at idinagdag ang tubig. Sa kurso ng reaksyon, ang mga foam ng masa, pinupunan ang hulma.

Upang gawing mas malakas ang materyal, ang mga tapos na bloke ay ginagamot ng singaw sa mga autoclaves. Bilang isang resulta ng pagkakalantad sa mataas na presyon, binabago ng quartz sand ang istraktura nito, nagiging mas malakas. Sa madaling salita, ang isang bloke ng bula ay isang magaan na artipisyal na bato na may malaking lakas.

Anong mga bloke ang pinakamahusay para sa pagbuo ng isang bathhouse kapag nagtatayo ng mga pader at partisyon na may karga? Siyempre, ito ay autoclaved aerated concrete (basahin: "Paano bumuo ng isang paliguan mula sa aerated concrete gamit ang iyong sariling mga kamay - sunud-sunod na mga tagubilin"). Para sa pagkakabukod, maaari mo ring gamitin ang hindi autoclave, dahil siya ay mas mura, ngunit ang tibay nito ay hindi gaanong mataas.

Ang mga aerated concrete blocks ay matatagpuan sa iba't ibang mga density:

- 0.3-0.5 t / m3 - ginamit para sa thermal insulation;

- 0.5-1.2 t / m3 - angkop para sa pagbuo ng mga dingding.

Para sa pagtatayo ng maliliit na gusali, angkop ang aerated concrete ng tatak D500 na may density na 0.5 t / m3. Maaari din itong magamit upang maglatag ng mga kahon at pagkahati, at ang presyo nito ay hindi kasing taas ng mga tatak na may mataas na density. Kapag nagtatayo ng paliguan mula sa isang bloke ng bula o isang bloke ng gas, upang mai-save ang mga ito, inilalagay ito sa gilid, habang ang pader ay magiging tungkol sa 200 mm na makapal (mas detalyado: "Aling proyekto ng isang bloke ng bula pipiliin ang paliguan - mula sa pagpaplano hanggang sa konstruksyon "). Sapat na ito, sapagkat ang bloke ay perpektong nagpapanatili ng init, at ang mga dingding mismo ay magiging insulated.

Kapansin-pansin ang aerated concrete para sa katotohanang mayroon itong isang maliit na masa, madali itong maproseso (ang isang hacksaw ay angkop para sa pagputol, at maaari kang gumawa ng isang butas na may isang simpleng drill), hindi ito nasusunog, at sa paglipas ng panahon nagiging mas malakas.Sa mga minus, mapapansin na ito ay lubos na hygroscopic (para sa mababang kalidad na materyal) at isang malaking gastos.

Ang iba't ibang mga aerated concrete - gas silicate - ay nakikilala sa pamamagitan ng isang astringent additive. Para sa aerated concrete, ito ay semento - hanggang sa 60%, at para sa gas silicate ito ay dayap - 24% at 62% ng quartz sand. Bilang karagdagan, ang gas silicate ay ginawa lamang sa mga autoclaves. Ang mga materyales ay magkakaiba sa kulay at hygroscopicity.

Ang gas silicate ay puti, ito ay magagawang sumipsip ng kahalumigmigan, kung saan ito ay napapailalim sa pagkasira. Ang aerated concrete, sa kabaligtaran, ay nagbibigay-daan sa pagpasa ng kahalumigmigan, pinapanatili ang silid sa isang normal na antas ng halumigmig. Iyon ay, kapag pumipili sa pagitan ng dalawang materyales na ito, hindi malinaw, ang aerated kongkreto ang magiging pinakamahusay na pagpipilian.

Ang foam concrete ay isa sa mga uri ng aerated concrete. Para sa paggawa nito, isang komposisyon ng semento, buhangin at tubig ang ginagamit, kung saan idinagdag ang foam mula sa isang foam generator. Ang teknolohiya para sa paggawa ng mga bloke ng bula ay medyo simple, upang ang proseso ng paggawa ay posible nang pribado.

Ito naman ay bumubuo ng maraming mga panganib para sa end user, dahil malaki ang posibilidad na bumili ng hindi magandang kalidad na materyal sa isang hindi naaangkop na presyo. Sa paglipas ng panahon, ang gayong materyal ay tiyak na magsisimulang lumala at magiba.

Ang positibong bahagi ng foam concrete ay maituturing na mas mababang gastos kumpara sa aerated concrete at mas mataas na antas ng hygro resistensya.

Ang sup ay maaaring magsilbing isang tagapuno sa paggawa ng mga bloke ng gusali, habang ang materyal na ito ay tinatawag na kongkreto na sup. Madali itong i-cut at mag-drill, at ang thermal conductivity nito ay dalawang beses kaysa sa isang brick. Bilang karagdagan, ang kongkreto ng sup ay isang environment friendly at hindi masusunog na materyal, at mayroon itong isang maliit na masa.

Kabilang sa mga minus, maaaring i-solo ng isang tao ang katotohanang ang materyal ay natatakot sa kahalumigmigan, ngunit ito ay bahagyang natanggal sa pamamagitan ng pag-pretreat ng sup na may mga mixture na kahalumigmigan o pagtatanggal ng mga pader.

Ang pinalawak na kongkreto na luwad ay isa pang uri ng mga bloke ng gusali, na, sa pangkalahatan, pinalitan ang cinder block. Sa kasong ito, ang pinalawak na luwad (nasunog at na-foamed na luad) ay gumaganap bilang isang tagapuno. Ang pinalawak na kongkretong luad ay ganap na hindi nakakasama, pinakamataas na hygroscopic at may mataas na mga katangian ng pagkakabukod ng thermal.

Ang mga bloke na gawa sa naturang materyal ay may medyo mababang masa. Ang isang paliguan mula dito ay naging mas praktikal kaysa sa aerated kongkreto o aerated kongkreto, dahil ang pinalawak na kongkreto ng luad ay nangangailangan ng mas kaunting mga materyales sa pagkakabukod ng thermal, at mas madaling i-mount ang mga fastener. Isinasagawa din ang pagkakabukod ng paligo. mula sa pinalawak na mga bloke ng kongkreto na luwad mula sa loob, na kung saan ay napaka epektibo.

Ang mga katangian ng thermal pagkakabukod ng pinalawak na luad na kongkreto ay natutukoy ng mga praksyon ng sangkap ng pagpuno - mas malaki ang mga ito, mas mataas ang mga katangiang ito, ngunit bumababa ang density. Sa proseso ng pagbuo ng isang paliguan mula sa naturang materyal, pinakamahusay na magsagawa ng pagkakabukod mula sa loob.

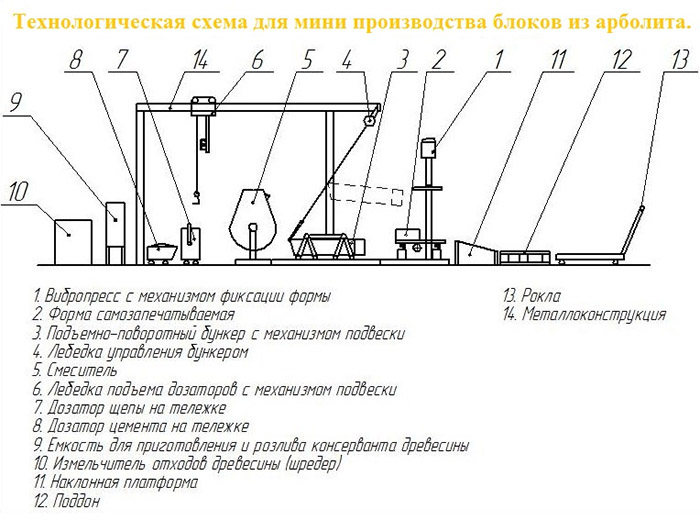

Produksyon ng mga brick mula sa sup sa isang pang-industriya na sukat

Sa kaganapan na nais mong ilagay ang paggawa ng mga brick mula sa sup at semento sa stream, buksan ang iyong sariling negosyo, pagkatapos una sa lahat dapat kang gumuhit ng isang plano sa negosyo.

Una sa lahat, kalkulahin ang gastos sa pagbili ng kagamitan.

Upang magawa ito, kakailanganin mo ang:

- Panghalo ng semento;

- Crusher para sa paggiling sup at kahoy na ahit;

- Kaliskis para sa pagtimbang ng mga bahagi;

- Paghahalo ng mga dispenser;

- Mesa ng pag-vibrate;

- Silid sa pagpapatayo;

- Warehouse para sa pagtatago ng mga hilaw na materyales at tapos na mga produkto;

- Isang espesyal na kagamitan, sakop na lugar o pagawaan para sa paggawa ng mga brick o mga bloke ng pagkakabukod.

Kung hindi mo nais ang produksyon na nakasalalay sa mga kondisyon ng panahon, pinakamahusay na mag-isip tungkol sa isang malaki, maluwang, pinainit na silid. Kung saan posible na magtrabaho buong taon.

Ang pangalawa, walang gaanong mahalagang aspeto ay mag-isip nang maaga kung saan magsisimulang magbenta ng mga natapos na produkto.

Gayundin, maaari kang mag-alok ng iyong mga produkto sa mga firm ng konstruksyon, samahan, at iba pa.

Ang pagkaalam ng mga presyo ng pagbili sa merkado, at pagtukoy sa dami ng paggawa, maaari mong kalkulahin ang mga term na kung saan magbabayad ang iyong pamumuhunan.

Dahil ang paggawa ng mga brick mula sa sup at semento ay hindi nangangailangan ng labis na pamumuhunan. Kung gayon, kung mayroong isang merkado ng pagbebenta, maaari mong maabot ang isang net profit sa loob ng tatlong buwan.

Mga sukat ng mga produktong gawa sa sup at semento

Ang laki ng pabrika ng karaniwang sup at mga brick na semento ay katumbas ng ratio:

- Taas - 20 o 25 sentimetro;

- Lapad - 20 o 30 sentimetro;

- Haba - 40 o 50 sentimetro.

Ngunit, pinapayagan ang iba pang mga ratio, lalo na kung nagtatayo ka para sa iyong sarili. Kung nais mo, maaari mong gawing mas malawak ang mga bloke kaysa sa 30 sentimetro.

O gumawa ng mga brick na mas mataas sa 20 sentimetro. Kailangan mo lamang isaalang-alang na sa kasong ito ang mga bloke ay magiging mas mabibigat, at kailangan mong gumastos ng higit na pagsisikap sa kanilang transportasyon sa object.

Ang mga sukat ng mga panel ng pagkakabukod ay maaari ding mag-iba nang malaki sa laki. Maraming mga tagagawa ang gumagawa ng mga panel ayon sa kanilang sukat na nasubok na sa oras.

Sa average, maaari mong tukuyin ang mga sumusunod na laki:

- Para sa pagkakabukod ng sahig - 82 cm x 62 cm x 8 cm;

- Para sa pagkakabukod ng pader - 82 cm x 62 cm x 10 cm.

Bilang bahagi ng mga board ng pagkakabukod: 90% pine chips at 10% na semento M500 + mineralizers.

Paggawa

Ang pinatuyong kahoy, pinakamahusay sa lahat ng softwood, ay dumaan sa isang pandurog at pagkatapos ay pumasok sa drum ng isang kongkreto na panghalo.

Ang tubig, aluminyo sulpate, semento ay magkakahalo na halo-halong. Ang tuyong sup ay ibinuhos ng solusyon na ito at halo-halong limang minuto.

Pagkatapos nito, ang natapos na timpla ay inilalagay sa mga hulma na lubricated ng ginamit na langis ng makina. Ito ay siksik ng panginginig ng boses at lakas. Ito ay pinindot at pinatuyong.

Dries sa loob ng 12 - 18 oras sa isang drying room.

Ang mas kaunting semento na inilagay mo sa porsyento, mas mananatiling mainit ang produkto. Gayunpaman, binabawasan nito ang lakas nito.

Sa kabaligtaran, mas maraming semento, mas siksik at mas malakas ang produkto, ngunit, sa parehong oras, tumataas ang thermal conductivity.

Pagkonsumo ng materyal, mga proporsyon

Ang pagpili ng komposisyon para sa paggawa ng kongkreto ng kahoy ay isinasagawa sa pamamagitan ng pagkalkula at pang-eksperimentong pamamaraan. Karamihan ay nakasalalay sa kahalumigmigan, kalidad ng mga hilaw na materyales at species ng kahoy.

Gayundin, sa kung anong produkto ng tatak ang nais mong makuha sa exit. Para sa pauna, trial batch, ayon sa GOST, inirerekumenda na gamitin ang mga proporsyon na tinukoy sa mga tagubilin para sa paggawa ng mga produktong kongkretong kahoy - CH549-82.

Sa mga espesyal na talahanayan na itinakda ang mga inirekumendang proporsyon ng lahat ng mga bahagi para sa unang batch.

Ang video sa paksang paggawa ng mga brick mula sa sup, isang halimbawa ng isang maliit na negosyo.

Nakaharap sa mga tile ng brick o clinker, alinman ang mas mahusay;

Ang mga brick na repraktibo ay hindi maaaring palitan;

Solid brick: kahulugan, uri, produksyon;

Silicate brick, pakinabang at kawalan, aplikasyon;

Ano ang brick ng fireclay.

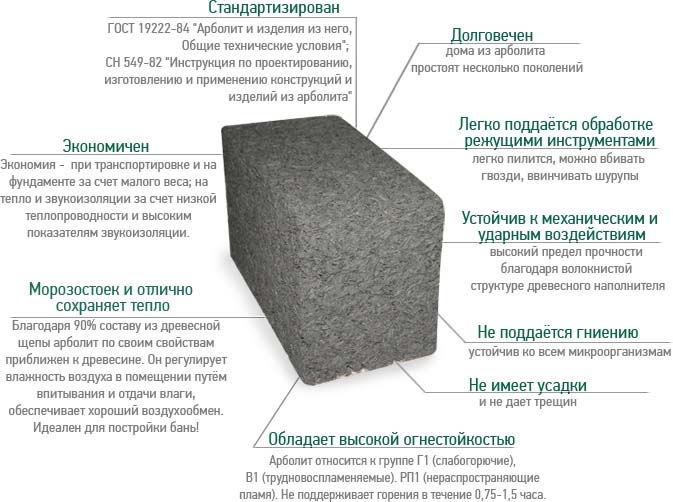

Mga bloke ng sup: mga katangian

Ipinapalagay ng kongkreto ng sup na ang ilang mga pag-aari at kinakailangan para magamit sa konstruksyon. Kaya, upang maiwasan ang pagpasok ng kahalumigmigan, ang basement ng bahay ay karaniwang gawa sa kongkreto o brick na may taas na hindi bababa sa 50 sentimetro mula sa bulag na lugar. Gayundin, ang pag-alis ng mga kornisa sa labas ng hangganan ng mga dingding ng harapan ay ginawa hindi bababa sa 50 sentimetro sa pag-install ng isang sistema para sa pag-alis ng natunaw at tubig ng bagyo.

Ang kapal ng mga tahi sa pagitan ng mga bloke ay tungkol sa 10-15 millimeter, madalas na ang mga bloke ay ginagamit lamang para sa pagtula ng insulate panloob na layer.

Kung ang mga bloke ng semento-maliit na butil (slab) ay ginagamit upang lumikha ng mga window / pinto ng pintuan, dapat silang palakasin. Tulad ng para sa natitirang mga kinakailangan, lahat sila ay dahil sa mga katangian ng materyal.

Komposisyon ng mga bloke

Ang mga pangunahing bahagi ng kongkreto ng sup:

Buhangin - pinatataas ang lakas, ngunit binabawasan ang mga katangian ng thermal insulation (samakatuwid, mahalagang piliin ang pinakamainam na proporsyon)

Semento sa Portland - minimum na grade M400

Wood shavings (chips) - pinahuhusay ang tunog / thermal insulation, tuyo bago gamitin

Mga espesyal na additives - para sa paglaban sa sunog, rodent impregnation, atbp.

Mga Bahagi

Ang basura ng iba`t ibang uri ng kahoy ay maaaring magamit sa paggawa ng konkreto ng sup: pir, pine, poplar, spruce, beech, birch, ash, hornbeam, oak, larch. Ngunit ang mga chip ng mga puno ng koniperus ay itinuturing na pinakamahusay na pagpipilian, dahil ang konsentrasyon ng dagta ay nadagdagan dito, na pinoprotektahan laban sa mabulok.

Ang pinabilis na hardening ay katangian ng pine - blocks ay maaaring magamit sa konstruksyon hanggang 40 araw pagkatapos itapon sa mga hulma. Ang mga chip ng Oak at larch ay nagpapalawak ng panahon ng paggamot - kinakailangan nila ang pag-aayos ng hindi bababa sa 100 araw.

Upang madagdagan ang lakas, paglaban sa sunog at bawasan ang kakayahang sumipsip ng kahalumigmigan, ang mga sangkap ng kahoy ay inihanda sa isang espesyal na paraan: babad sa gatas ng kalamansi, pinatuyo (pinilit / natural), binabad sa baso ng tubig na halo-halong tubig (1 bahagi ng baso at 7 bahagi ng tubig). Upang matiyak ang homogeneity ng materyal, ang mga chips ay ipinapasa sa isang salaan na may mga cell ng 10-20 millimeter.

Mga sukat

Ang ratio ng mga materyales sa komposisyon ay direktang nakakaapekto sa density at iba pang mga katangian. Ang kongkreto ng sup ay iba't ibang klase, na tumutukoy sa mga pag-aari at proporsyon. Kaya, ang mga klase ng M5 / 10 ay ginagamit para sa pagkakabukod at muling pagtatayo na gawain, M15 / 20 - para sa pagtatayo ng panloob / panlabas na pader.

Mga proporsyon ng mga materyales para sa 1 m3 ng konkreto ng sup:

- 5 grado (density tungkol sa 500 kg / m3) - 50 kg bawat isa ng semento at buhangin, 200 kg bawat isa ng apog at sup.

- 10 grado (650 kg / m3) - 100 kg ng semento, 200 kg ng buhangin, 150 kg ng dayap at 200 kg ng sup.

- 15 grade (800 kg / m3) - 150 kg ng semento, 350 kg ng buhangin, 100 kg ng dayap at 200 kg ng sup.

- 20 grade (density 950 kg / m3) - 200 kg ng semento, 500 kg ng buhangin, 50 kg ng dayap, 200 kg ng sup.

Mga sangkap ng paghahalo

Ang proseso ng paghahalo ay ang mga sumusunod: sukatin ang lahat ng mga materyales, ihalo ang tuyong buhangin at semento, idagdag ang dayap at sup, ihalo nang lubusan muli, ibuhos ang tubig sa mga bahagi, makamit ang nais na pare-pareho ng solusyon.

Una, ipinapayong gumawa ng isang test batch, suriin ang halo para sa pagkalastiko: kung ang lump ay gumuho, kailangan mong magdagdag ng tubig, kung ang tubig ay dumadaloy, bawasan ang dami. Ang isang tamang halo-halong solusyon ay nagpapatigas sa loob ng isang oras.

Laki ng sup

Ang parameter na ito ay may maliit na epekto sa lakas ng mga bloke, narito ang homogeneity ng materyal ay mas mahalaga kaysa sa halaga. Samakatuwid, ang sup ay napili na tulad ng lahat ng mga bahagi ay may parehong laki at ginagawang posible upang maghanda ng isang homogenous na halo.

Ang mga chip mula sa lagarian ay angkop - hindi mahalaga, disc o sinturon. Ngunit huwag kumuha ng sup mula sa pagkakalibrate o mga silindro ng makina, dahil ang mga ito ay magkakaiba sa istraktura.

Teknolohiya na bumubuo ng produkto

Bago ang simula ng pagbuhos, ang panloob na mga ibabaw ng hulma ay lubricated ng grasa, langis ng makina o isang espesyal na solusyon sa paghihiwalay. Susunod, ang isang halo ng semento na may sup at mga additives ay na-load sa amag, layer ng layer. Ang bawat susunod na layer ay binabagabag ng isang piraso ng isang bar na natatakpan ng galvanized steel o mechanical vibratory rammer.

Ang mga napunan at na-tamped na form ay naiwan sa isang araw, pagkatapos kung saan maingat na tinanggal ang mga bloke, inilagay sa isang cool na lugar at natatakpan ng plastik na balot. Sa mga maiinit na araw, upang maiwasan ang pagkatuyo, ang mga bloke ay spray ng tubig. Pagkatapos ng 14-20 araw (napapailalim sa isang nakapaligid na temperatura ng 20 degree Celsius o higit pa), handa nang magamit ang mga bloke.

Mga tampok ng paggawa ng mga bloke mula sa shavings at semento

- Bago gamitin, ang mga shavings at chips ay dapat na ipasa sa pamamagitan ng isang chipper at isang martilyo pandurog, at pinagsunod-sunod din sa isang vibrating screen o sa pamamagitan ng isang salaan ng sala;

- Ang natapos na masa na may mga additives ay dapat na lubusang ihalo sa semento sa isang mekanikal na kongkreto na panghalo at pagkatapos lamang ay pakainin sa mga handa na form. Ang proporsyon ng mga bahagi ay magkakaiba. Sa pangkalahatan, inirekomenda ang isang reseta: 1 bahagi ng Portland semento, 6 na bahagi ng isang pinaghalong shavings at chips, 2 bahagi ng buhangin + additives;

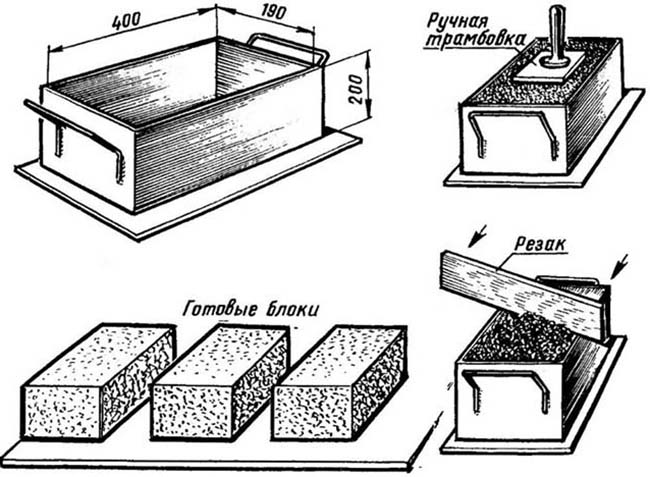

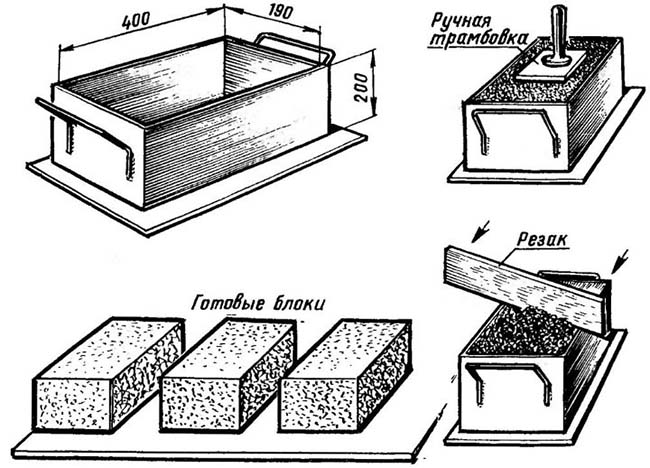

- Paggawa ng teknolohiya ng isang form o maraming mga form.Mula sa mga gilid na talad at mga bloke na gawa sa kahoy, ang isang frame na may sukat na 600x300x240 millimeter ay naitumba o napilipit (na may mga tornilyo na self-tapping). Ang mga hawakan ay ipinako sa magkabilang panig ng frame (mga bar 250x50x50 mm). Sa bawat form, mula sa mga board at bar, ang isang papag ay natumba o napilipit. Para sa kaginhawaan ng pag-alis ng bloke, ang panloob na ibabaw ng frame at papag ay pinaputok ng galvanized steel o linoleum.

Mga uri ng materyales sa kahoy-semento

Nakasalalay sa idinagdag na tagapuno ng kahoy, nakuha ang mga materyal na kahoy-semento ng iba't ibang laki at istraktura. Ang resulta ay naiimpluwensyahan din ng uri ng binder.

Kabilang sa maraming mga pagpipilian, ang mga sumusunod na malawak na ginagamit na mga uri ay maaaring makilala:

- arbolite;

- fibrolite;

- kongkreto ng sup;

- semento-bonded na maliit na butil board;

- xylolite

Arbolit

Ito ay isang materyal na may mataas na nilalaman ng mga chip ng kahoy, tubig, isang panali - pangunahin sa Portland semento - at mga additives ng kemikal para sa iba't ibang mga layunin. Para sa paggawa ng mga basura sa industriya ng kahoy ay ginagamit mula sa nangungulag at koniperus na species. Ang isang kahalili ay flax o hemp fire, tinadtad na dayami, durog na koton, at mga katulad na hilaw na materyales.

Nahahati ito sa dalawang pangunahing klase: konstruksyon at pagkakabukod ng thermal. Sa pangalawa, ang porsyento ng bahagi ng kahoy ay nadagdagan, ngunit ang lakas ay nabawasan.

Ginagamit ang Arbolite upang lumikha ng mga produkto para sa anumang layunin:

- mga bloke para sa pagpwersa sa panlabas at panloob na mga dingding;

- sahig na sahig;

- sahig at takip;

- malaking wall panel.

Fibrolite

Ang materyal na gusali na ito ay ginawa sa anyo ng mga board batay sa basura ng chip at isang binder. Sa mga tuntunin ng mga parameter, ang hilaw na materyal para sa tagapuno ng kahoy ay shavings 35 cm ang haba at higit pa at 5 hanggang 10 cm ang lapad, ground sa lana.

Sa susunod na yugto, ang tagapuno ng kahoy ay mineralized ng potasa klorido, ito ay basa ng tubig sa isang tiyak na proporsyon at halo-halong semento mortar, at pagkatapos ay pinindot sa mga plato sa ilalim ng presyon ng 0.4 MPa. Pagkatapos ay dumating ang paggamot sa init at pagpapatayo ng mga natapos na produkto.

Mayroong dalawang uri ng materyal: init-insulate at insulate-struktural.

Ang mga katangiang katangian ng materyal na ito ay:

- malakas na pagkamagaspang - tinutukoy ang mataas na mga katangian ng pagdirikit na may mga materyales sa pagtatapos;

- kaligtasan sa sunog - ang materyal ay hindi nasusunog sa isang bukas na apoy;

- mataas na pagganap ng pagkakabukod ng thermal - ang thermal conductivity ay 0.08-0.1 W / sq lamang. m;

- kadalian ng pagproseso - ang pagputol, pagbabarena, martilyo sa mga dowel at kuko ay isinasagawa nang walang anumang mga problema;

- pagsipsip ng kahalumigmigan sa saklaw mula 35 hanggang 45%;

- mahina laban sa fungal amag sa halumigmig na higit sa 35%.

Kongkreto ng sup

Ang materyal na ito ay katulad ng kongkreto sa kahoy, ngunit wala itong mahigpit na pamantayan para sa tagapuno ng kahoy. Ang materyal ay tinawag dahil sa komposisyon nito - binubuo ito ng buhangin, kongkreto at sup ng iba't ibang mga praksiyon. Bilang karagdagan, ang materyal na ito ay maaaring maglaman ng dayap at luwad, at ang porsyento ng buhangin ay maaaring lumampas sa kahoy na kongkreto. Kaya, sa parehong density, ang lakas ng kongkreto ng sup ay mas mababa.

Bilang isang resulta, ang bigat ng suportang istraktura na gawa sa kongkreto ng sup ay magiging mas malaki kaysa sa kongkreto na gawa sa kahoy na may parehong klase ng lakas sa istruktura - M. Ang mga katangian ng thermal insulate ng sup na konkreto ay mas mababa din sa kongkreto ng kahoy.

Bilang karagdagan, ang lakas ng kongkreto ng sup ay mas mababa kaysa sa kongkreto ng kahoy, ngunit higit na lumalagpas sa lakas ng iba pang mga materyales na porous block na hindi nagmula sa kahoy.

Mga board ng maliit na butil ng semento

Ang nasabing materyal ay nabibilang sa isang laganap na uri, na ginawa mula sa isang halo-halo ng kahoy na halo sa tubig, semento at mga additibo ng mineral, na sinusundan ng dosing, paghulma, pagpindot at paggamot sa init.

Ang mga tampok na katangian ng materyal ay kinabibilangan ng:

- paglaban ng hamog na nagyelo;

- hindi masusunog;

- katalinuhan ng biyolohikal.

Ang pagiging natatangi mula sa iba pang mga materyales na batay sa kahoy ay nakasalalay sa mataas na paglaban ng kahalumigmigan ng mga board.Ang mga kawalan ng materyal na ito ay nagsasama ng medyo malaking timbang - 1.4 t / cu. m, na ginagawang mas mahirap na gumana sa kanila sa itaas ng unang palapag. Ang pangalawang kawalan ay mahina na pagkalastiko, dahil sa kung saan, na may isang bahagyang baluktot ng slab, ito ay nasira. Sa kabilang banda, ang mga slab ay lumalaban sa paayon na pagpapapangit at ginagamit upang palakasin ang frame.

Xylolite

Tumutukoy sa mga materyales sa buhangin batay sa magnesia binder at basura sa kahoy: sup at harina. Naglalaman ang komposisyon ng mga pinong mineral: talc, marmol na harina at iba pang mga sangkap, pati na rin ang mga alkalina na pigment. Sa proseso ng produksyon, isang mataas na presyon (10 MPa) at isang temperatura na halos 90 ° C ang ginagamit, na nagbibigay ng espesyal na lakas sa panahon ng hardening.

Ang mga tampok na katangian ng xylene ay:

- mataas na lakas ng compressive, depende sa tukoy na uri (mula 5 hanggang 50 MPa);

- mahusay na paglaban sa mga pagkarga ng pagkabigla - ang materyal ay hindi natadtad, ngunit durog;

- mataas na ingay at mga katangian ng pagkakabukod ng init;

- hindi masusunog;

- lumalaban sa hamog na nagyelo;

- lumalaban sa kahalumigmigan.

Para sa impormasyon kung paano gumawa ng mga bloke ng semento at sup sa iyong sariling mga kamay, tingnan ang susunod na video.

Mga hilaw na materyales para sa paggawa ng kongkreto na sup

Bilang karagdagan sa sup, ang materyal ay may kasamang:

- kalamansi;

- semento;

- buhangin;

- tubig

Minsan pinapabuti ng mga artesano ang komposisyon na ito sa pamamagitan ng pagdaragdag ng luad dito. Dahil dito, tumataas ang lakas at thermal conductivity ng mga bahay na itinayo mula sa kongkreto na sup.

Ang density ng materyal ay nakasalalay sa dami ng ginamit na buhangin, semento at sup. Ang buhangin ay may mahalagang papel. Kung mas marami ito, mas siksik ang istraktura ng kongkreto ng sup. Kung mas mababa ito, tataas ng bahay ang thermal conductivity.

Ito ay nagkakahalaga ng isasaalang-alang na ang isang tiyak na halaga ng mga hilaw na materyales ay may kakayahang magbigay ng paglaban ng hamog na nagyelo at paglaban ng tubig ng sup na konkreto. Sa parehong oras, ang pampalakas na pagmamason ay protektado din, kung saan, sa ilalim ng impluwensya ng kahalumigmigan, pinipinsas at sinisira ang istraktura nito.

Sa paggawa ng kongkreto na sup para sa pagtatayo, ang mga sumusunod na teknikal na katangian ng mga bahay ay isinasaalang-alang:

- ang kapal ng mga dingding ng hinaharap na bahay;

- bilang ng mga pader na nagdadala ng pagkarga;

- ang bilang ng mga panloob na partisyon;

- bilang ng mga palapag ng maliit na bahay.

Positibo at negatibong mga katangian

Ang mga pakinabang ng materyal na bloke na gawa sa sup (nakumpirma ang mga ito ng maraming mga pagsusuri na ibinigay sa materyal tungkol sa mga kalamangan at kahinaan ng kongkretong kahoy):

- madaling iproseso - ang kongkreto na sup ay maaaring putulin sa isang ordinaryong hacksaw at drill, tulad ng aerated concrete o foam concrete;

- may mahusay na mga katangian ng pagdirikit - kapag pinoproseso sa mga adhesive, ang topcoat ay maaasahang naayos dito;

- mahusay na mga katangian ng pagkakabukod ng thermal;

- mababang sunugin - sa wastong teknolohiya ng pagmamanupaktura, ang kongkreto ng sup ay maaaring makatiis ng direktang pagkakalantad sa apoy nang halos tatlong oras (kung ang halaga ng sup ay hindi hihigit sa 50% ng kabuuang dami);

- environment friendly;

- soundproof;

- simpleng pagmamason;

- mahabang buhay ng serbisyo.

Ang kongkreto ng sup ay nakakakuha ng pag-aari ng paglaban sa sunog bilang resulta ng pagbabalot ng sup sa isang pinaghalong semento-buhangin. Kung ikukumpara sa kongkreto na may pinalawak na polystyrene granules, ang mga bloke ng sup ay higit na hindi masusunog.

Ang mga disadvantages ay nagsasama ng isang mahabang oras ng paggamot. Pagkatapos ng pagmamanupaktura, ang mga bloke ng gusali na may kapal na 20 cm ay naiwan sa loob ng 3 buwan upang ganap na tumigas. Pagkatapos lamang ng panahong ito maaari mong simulang ilatag ang mga ito. Ang kongkreto ng sup ay hindi maganda ang paglaban sa tubig. Samakatuwid, pagkatapos ng pagtatayo ng bahay, dapat na mai-install ang isang hadlang sa singaw upang maprotektahan ito kapwa mula sa loob at labas ng gusali.

Paano ito gawin sa iyong sarili?

Maraming mga teknolohiya para sa paggawa ng mga bloke mula sa sup. Hindi lamang ang semento, ngunit ang dyipsum o luwad ay maaaring mapili bilang isang binder. Ngunit kung ang materyal na bloke ay gagamitin para sa pagtatayo ng mga naka-load na istraktura (pader), pagkatapos ay ang semento ng Portland ay kukuha.Upang maihanda ang mortar sa iyong sarili, inirerekumenda na gumamit ng isang kongkretong panghalo, dahil kinakailangan ang isang ganap na magkatulad na pagkakapare-pareho.

Ayon sa teknolohiyang itinatag alinsunod sa GOST, upang makagawa ng mga de-kalidad na bloke, kinakailangan upang ihalo ang mga bahagi sa mga sumusunod na sukat - 1 bahagi ng semento, 1 sup, 3 buhangin at 50% ng dami ng binder tubig Ang calcium chloride ay kinukuha nang 40 beses na mas mababa kaysa sa halaga ng pulbos na semento. Iyon ay, 20 kg ng semento ng M400 Portland ay mangangailangan ng 20 kg ng sup, 59-60 kg ng buhangin at 10 litro ng tubig. Bilang karagdagan, ibinuhos ang 0.5 kg ng calcium chloride. Sa mga termino ng porsyento, ang sup ay dapat na halos 55% ng kabuuang dami ng solusyon, buhangin - 26%, semento - halos 12%, tubig - 7%.

Ang buhangin ay ginagamit sa katamtaman o magaspang na laki. Sa parehong oras, halos 10% ng pinong praksyon ang idinagdag. Malinis na tubig lamang ang ibinuhos. Ang pag-inom o tubig-ulan ay pinakamahusay, ang pangunahing bagay ay walang mga dumi at dumi.

Upang magawa ang mga bloke sa iyong sarili, kakailanganin mo ang mga form kung saan magkakasya ang timpla. Inirerekumenda na gawin silang mga matitik, upang mas maginhawa upang hilahin ang natapos na materyal. Maaari itong maitayo mula sa mga board na may kapal na 20 mm. Sa loob, natakpan sila ng mga sheet ng bakal upang ang kahalumigmigan mula sa solusyon ay hindi hinihigop sa kahoy na kaso. Bilang karagdagan, salamat sa metal, ang materyal na bloke ay maaaring madaling ihiwalay mula sa amag.

Teknolohiya ng paggawa: ang sup ay sinala sa pamamagitan ng isang salaan at halo-halong may Portland na semento at buhangin. Unti unting ibinuhos ang tubig. Upang suriin ang kalidad, ang solusyon ay kinatas sa isang kamao. Dapat itong gumuho sa isang bukol, ang tubig ay hindi dapat dumaloy. Kung ang mga droplet ay nakikita, pagkatapos ay hindi ito halo-halong tama. Pagkatapos ng paghahanda, ang sangkap ay dapat masayang sa loob ng isang oras at kalahati. Ang halo ay inilalagay sa isang hulma. Tuwing 20 cm, ito ay naka-rombo upang i-compact at alisin ang hangin. Pagkatapos ng pagpuno, ang lahat ay naiwan sa loob ng 4 na araw. Pagkatapos nito, maaari itong disassembled at nakatiklop na materyal na gusali ng bloke sa isang tuyo at maaliwalas na silid para sa karagdagang pagtigas.

Mga Peculiarity

Para sa mga bloke ng kongkreto na kahoy, hindi sup na may buhangin, ngunit chip lamang ang ginagamit; kinakailangan din ang semento at iba't ibang mga additives upang mapabuti ang iba pang mga katangian. Kung ihahambing sa kongkreto ng sup, ang materyal na ito ay may mas mahusay na mga katangian ng pagkakabukod ng thermal. Ito ay tulad ng magaan, lumalaban sa hamog na nagyelo at hindi masusunog. Ang mga bloke ay palakaibigan sa kapaligiran, madali silang gupitin at hawakan.

Para sa paggawa ng sarili ng naturang mga bloke, kakailanganin mo ng mga form. Ang solusyon ay halo-halong sa isang kongkreto na panghalo. Upang makagawa ng mga bloke ng kongkreto na kahoy, ang mga sangkap ay halo-halong sa mga sumusunod na sukat: 3 bahagi ng semento, 3 bahagi ng mga chip ng kahoy at 4 na bahagi ng tubig. Una, ang mga chips ay ibinuhos sa kongkreto na panghalo at ang tubig ay ibinuhos (hindi lahat nang sabay-sabay, sa isang semi-likidong estado lamang). Ang likidong baso ay idinagdag (1% ng kabuuang). Matapos ang pagiging pare-pareho ay naging homogenous, ang Portland semento M400 ay ibinuhos at ang natitirang tubig ay ibinuhos.

Kapag ang solusyon ay lubusang halo-halong, inilalagay ito sa isang hulma para sa mga bloke ng kongkreto na kahoy. Tuwing 15-20 cm ang timpla ay tamped. Pagkalipas ng isang araw, kung ang materyal ay tumigas, ito ay aalisin mula sa mga hulma at iniwan upang magpagaling. Pagkatapos ng 2-3 na linggo, maaaring magamit ang mga bloke.