4.2. Ang pagpupulong ng mga koneksyon sa mga bolts na may mataas na lakas kung kinakailangan upang ganap na i-disassemble ang mga koneksyon

Kung kinakailangan, kumpletuhin ang disass Assembly

ang mga koneksyon ay dapat na alisin mula sa pag-load ng disenyo sa isang espesyal na idinisenyo

proyekto at ibalik ang node gamit ang sumusunod na teknolohiya:

4.2.1. Teknikal na proseso

ang pagpupulong ng mga koneksyon ay nagbibigay ng:

- inspeksyon ng mga istraktura at pag-verify

ang kanilang pagsunod sa mga kinakailangan ng proyekto at ang kabanata ng SNiP III-18-75 (sa mga tuntunin ng kawastuhan ng mga istruktura ng pagmamanupaktura);

- pagkakahanay ng mga butas at pag-aayos

sa posisyon ng disenyo ng mga elemento at mga bahagi ng koneksyon gamit ang mga mounting plugs

(10% ng bilang ng mga butas, ngunit hindi kukulangin sa 2 mga PC.);

- Pag-install nang libre mula sa mga jam ng trapiko

mga butas ng bolt na may lakas na lakas;

- pagsusuri ng geometriko

sukat ng mga binuo istraktura;

- masikip na screed ng pakete;

- pag-igting ng ibinibigay

mataas na lakas na bolts para sa puwersang ibinigay ng proyekto;

- pagtanggal ng mga plugs, setting sa

ang napalaya na mga butas ng mga bolts na may mataas na lakas at ang kanilang pag-igting sa disenyo

pagsisikap.

4.2.2. Pagkakaiba sa kapal

mga elemento na nag-o-overlap ng mga overlay, natutukoy bago ilagay ang mga overlay sa

gamit ang isang pinuno at isang gauge gauge, hindi dapat lumagpas sa 0.5 mm.

4.2.3. Na may pagkakaiba sa mga eroplano

mga bahagi na isasama mula sa 0.5 hanggang 3 mm upang matiyak ang makinis na baluktot ng lining

ang gilid ng nakausli na bahagi ay dapat na pakinisin ng isang emeryeng bato sa layo na hanggang

30 mm mula sa hiwa ng bahagi na may isang slope na hindi mas matarik kaysa 1:10. Na may pagkakaiba sa eroplano na higit sa 3

mm, gasket dapat gamitin. Dapat sumang-ayon ang paggamit ng mga gasket

na may isang organisasyon ng disenyo.

4.2.4. Haba ng bolt

napili depende sa kapal ng package ().

4.2.5. Kapag ang mga butas ng pagbabarena

sa mga elemento na may mga ginagamot na ibabaw, hindi dapat gamitin ang paglamig

likido na naglalaman ng langis.

4.2.6. Ang pagpupulong ng mga koneksyon ay dapat

direktang makagawa sa mga bolt at plug na may lakas na lakas. Paglalapat ng iba pang mga bolt sa

ipinagbabawal ang kalidad ng pagpupulong.

4.2.7. Bawat bolt

ay naka-install na may kaugnayan sa dalawang mga washer na may lakas na lakas (ang isa ay inilalagay sa ilalim

ang ulo ng bolt, ang isa sa ilalim ng nut).

4.2.8. Humigpit ang mga nut

pagsisikap sa disenyo, walang karagdagang naayos.

4.2.9. Sa oras ng pag-install

mataas na lakas na bolts, ang mga mani ay dapat na libre (sa pamamagitan ng kamay) na naka-screw sa thread.

Kung hindi man, ang nut o bolt ay dapat mapalitan, at tinanggihan bolts at

magpadala ng mga mani para sa muling paghahanda.

8.1 Patunay na pagsubok sa pag-load

Ang pagsubok sa pag-load ng pagsubok ay dapat na palaging isinasagawa kapag pinapayagan ito ng kagamitan sa pagsubok, at kritikal ang pagsubok na ito para sa mga diameter ng thread na M5 o mas malaki.

Ang mga mani ay naka-screwed papunta sa hardened mount tulad ng ipinakita sa Mga Larawan 1 at 2. Sa mga pangalawang kaso, ang tenile test ay mapagpasyahan (tingnan ang Larawan 1).

1) D11 - ni GOST 25346

Pagguhit 1

—Pagsuboksaehelumalawak

Pagguhit 2

—Pagsuboksapag-compress ng ehe

Ang pag-load ng pagsubok ay inilalapat sa kulay ng nuwes sa isang direksyon ng ehe at gaganapin sa loob ng 15 s. Ang nut ay dapat makatiis sa pag-load nang hindi sinira o binasag ang thread at maaaring ma-unscrew nang manu-mano pagkatapos na maalis ang pagkarga. Kung ang thread ng pag-aayos ay nasira sa panahon ng pagsubok, ang pagsubok ay hindi wasto. Kapag na-unscrew ang nut, pinapayagan itong gumamit ng isang wrench upang i-on ang nut na 1/2 na turn, at pagkatapos ay dapat itong i-unscrew sa pamamagitan ng kamay.

Ang tigas ng kabit ng pagsubok ay dapat na hindi bababa sa 45 HRC.

Ang thread tolerance ay 5h6g, maliban sa panlabas na diameter ng thread, na dapat ay 1/4 ng 6g tolerance sa ibabang bahagi.

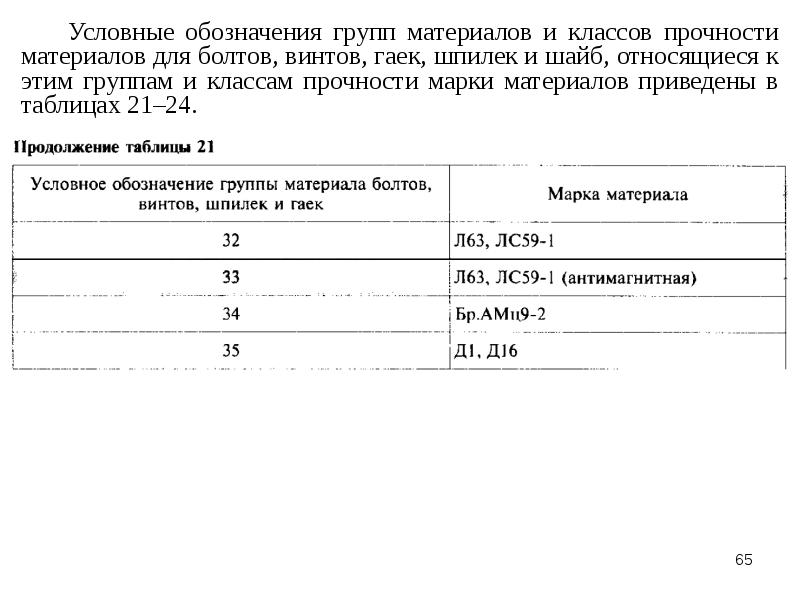

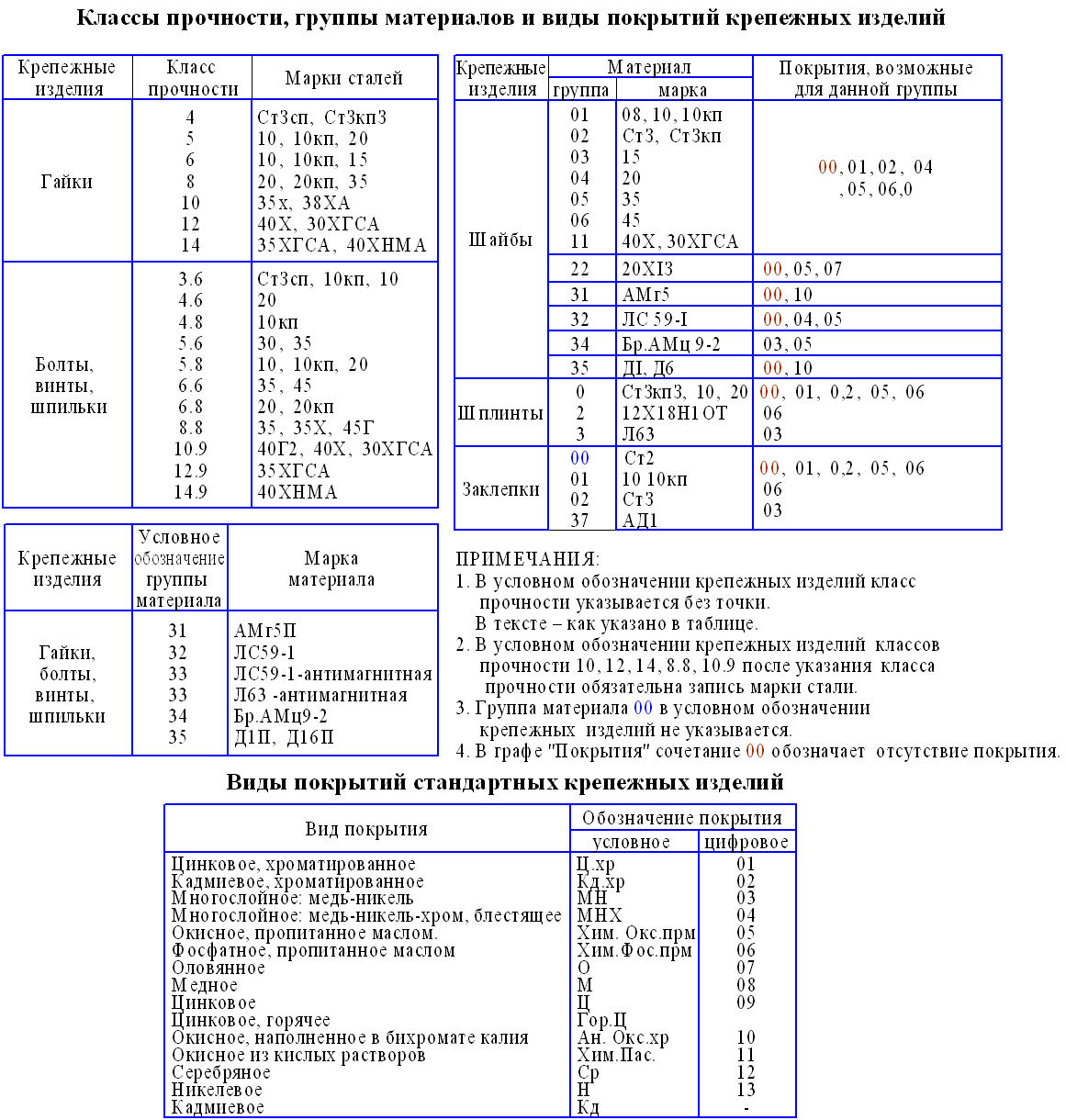

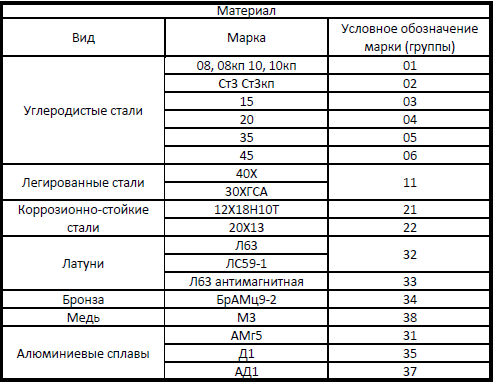

Paano maintindihan ang pagmamarka ng mga bakal?

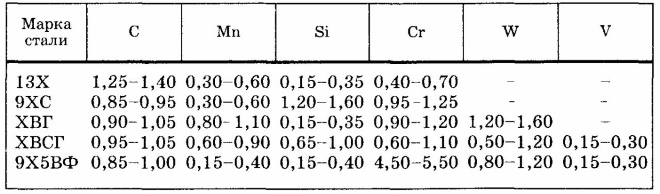

Upang maintindihan ang pagtatalaga ng iba't ibang mga uri ng mga bakal ay hindi naging sanhi ng mga paghihirap, dapat mong malaman nang mabuti kung ano ang mga ito.Ang ilang mga kategorya ng steels ay may mga espesyal na marka. Kaugalian na italaga ang mga ito sa ilang mga titik, na nagbibigay-daan sa iyo upang agad na maunawaan ang parehong layunin ng pinag-uusapang metal at ang tinatayang komposisyon nito. Isaalang-alang natin ang ilan sa mga tatak na ito at unawain ang kanilang pagtatalaga.

Mga Katangian at layunin ng mga istruktura ng metal na bakal

Ang mga istruktura ng bakal na espesyal na idinisenyo para sa paggawa ng mga bearings ay maaaring makilala ng titik na "Ш", ang liham na ito ay inilalagay sa simula pa lamang ng kanilang pagmamarka. Pagkatapos nito, ang pangalan ng tatak ay sinusundan ng pagtatalaga ng titik ng kaukulang mga additives na alloying, pati na rin ang mga numero kung saan kinikilala ang dami ng nilalaman ng mga additives na ito. Kaya, sa mga bakal ng markang ShKh4 at ShKh15, bilang karagdagan sa bakal na may carbon, ang chromium ay nilalaman sa isang halagang 0.4 at 1.5%, ayon sa pagkakabanggit.

Ang titik na "K", na nakatayo pagkatapos ng mga unang digit sa pangalan ng tatak, na nagpapahiwatig ng dami ng nilalaman ng carbon, ay nangangahulugang mga istrukturang hindi naka-empleang steels na ginamit para sa paggawa ng mga sisidlan at steam boiler na tumatakbo sa ilalim ng mataas na presyon (20K, 22K, atbp. ).

Ang mga de-kalidad na steels ng haluang metal na may pinahusay na mga katangian ng paghahagis ay maaaring makilala ng titik na "L" sa pinakadulo ng pagmamarka (35ХХЛ, 40ХЛ, atbp.).

Ang ilang mga kahirapan, kung hindi mo alam ang mga detalye ng pagmamarka, ay maaaring sanhi ng pag-decode ng mga marka ng bakal na konstruksyon. Ang mga haluang metal ng kategoryang ito ay itinalaga ng titik na "C", na inilalagay sa simula pa. Ang mga sumusunod na numero ay nagpapahiwatig ng minimum na lakas ng ani. Ang mga nasabing tatak ay gumagamit din ng karagdagang mga pagtatalaga ng liham:

- titik T - pinalakas ng init na pinagsama na stock;

- letrang K - bakal, nailalarawan sa pamamagitan ng pagtaas ng paglaban sa kaagnasan;

- titik D - isang haluang metal na nailalarawan sa pamamagitan ng isang mataas na nilalaman ng tanso (S345T, S390K, atbp.).

Ang mga hindi nagtatrabaho na steels na kabilang sa kategorya ng mga steels ng tool ay itinalaga ng titik na "U", ito ay nakakabit sa simula ng kanilang pagmamarka. Ang bilang na sumusunod sa liham na ito ay nagpapahiwatig ng dami ng nilalaman ng carbon sa haluang metal na isinasaalang-alang. Ang mga bakal ng kategoryang ito ay maaaring may mataas na kalidad at mataas na kalidad (maaari silang makilala sa pamamagitan ng titik na "A", ito ay nakakabit sa dulo ng pangalan ng tatak). Ang kanilang pagmamarka ay maaaring maglaman ng titik na "G", na nangangahulugang isang nadagdagan na nilalaman ng mangganeso (U7, U8, U8A, U8GA, atbp.).

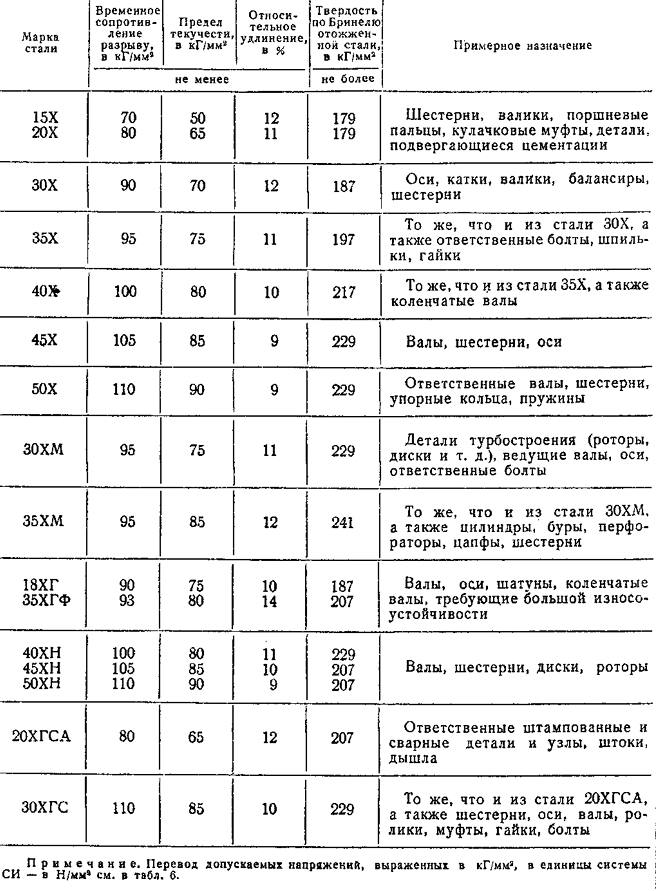

na naglalaman ng mga elemento ng haluang metal sa kanilang komposisyon ay minarkahan ng katulad sa mga nakaangkop na istruktura (KhVG, 9KhVG, atbp.).

Komposisyon ng bakal na tool ng haluang metal (%)

Ang pagmamarka ng mga bakal na kasama sa kategorya ng mataas na bilis ay nagsisimula sa titik na "P", na sinusundan ng mga bilang na nagpapahiwatig ng dami ng nilalaman ng tungsten. Kung hindi man, ang mga tatak ng naturang mga haluang metal ay pinangalanan ayon sa pamantayang prinsipyo: mga titik na nagsasaad ng isang elemento, at, nang naaayon, ang mga bilang na sumasalamin sa dami ng nilalaman nito. Sa pagtatalaga ng naturang mga steels, ang chromium ay hindi ipinahiwatig, dahil ang pamantayang nilalaman nito sa kanila ay halos 4%, pati na rin ang carbon, na ang dami nito ay proporsyonal sa nilalaman ng vanadium. Kung ang halaga ng vanadium ay lumampas sa 2.5%, kung gayon ang pagtatalaga ng titik at dami ng nilalaman ay nakakabit sa pinakadulo ng pagmamarka (Z9, P18, P6M5F3, atbp.).

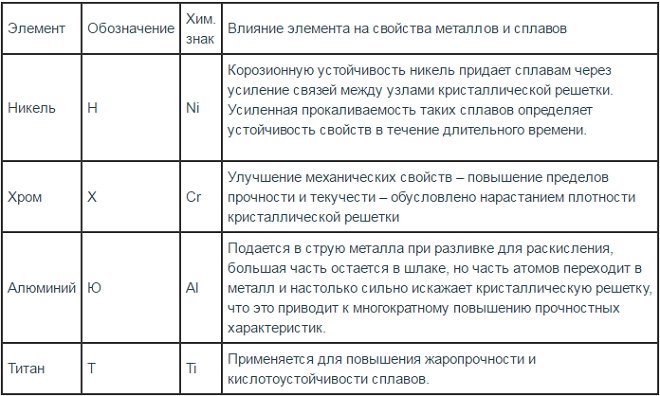

Epekto ng ilang mga additives sa mga katangian ng bakal

Ang mga hindi nagtatrabaho na steels na kabilang sa kategorya ng electrical engineering (madalas din silang tinatawag na purong teknikal na bakal) ay minarkahan sa isang espesyal na paraan. Ang mababang resistensya sa kuryente ng naturang mga metal ay natiyak dahil sa ang katunayan na ang kanilang komposisyon ay nailalarawan sa pamamagitan ng isang minimum na nilalaman ng carbon na mas mababa sa 0.04%. Walang mga titik sa pagtatalaga ng mga marka ng naturang mga bakal, mga numero lamang: 10880, 20880, atbp Ang unang numero ay nagpapahiwatig ng pag-uuri ayon sa uri ng pagproseso: hot-lulon o huwad - 1, na-calibrate - 2. Ang pangalawang numero ay na nauugnay sa kategorya ng tumatandang koepisyent: 0 - hindi na-standardize, 1 - na-standardize. Ipinapahiwatig ng pangatlong digit ang pangkat kung saan kabilang ang bakal na ito alinsunod sa standardisadong mga katangiang kinuha bilang pangunahing isa. Ang pang-apat at ikalimang mga digit ang tumutukoy sa halaga ng na-standardize na katangian mismo.

Ang mga prinsipyo kung saan isinasagawa ang pagtatalaga ng mga bakal na haluang metal ay nabuo noong panahon ng Sobyet, ngunit hanggang ngayon matagumpay silang ginagamit hindi lamang sa Russia, kundi pati na rin sa mga bansa ng CIS. Ang pagkakaroon ng impormasyon tungkol sa isang partikular na marka ng bakal, hindi lamang matukoy ng isang komposisyon ng kemikal nito, ngunit epektibo ring pumili ng mga metal na may kinakailangang mga katangian.

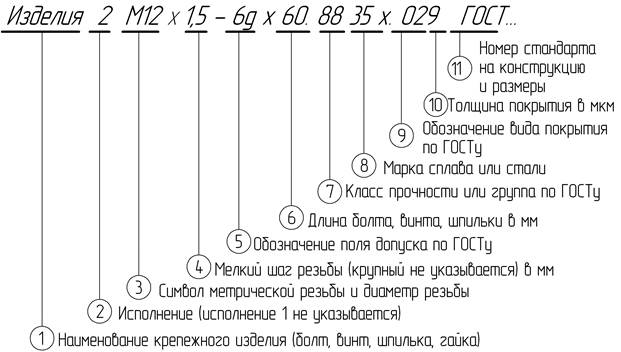

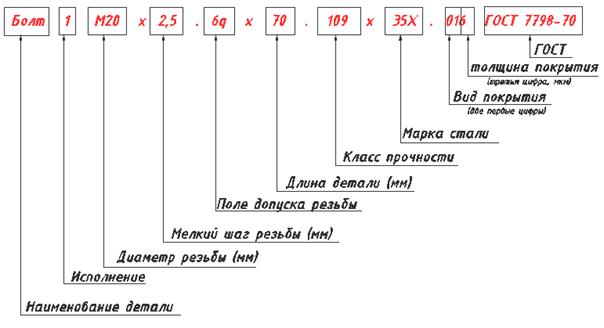

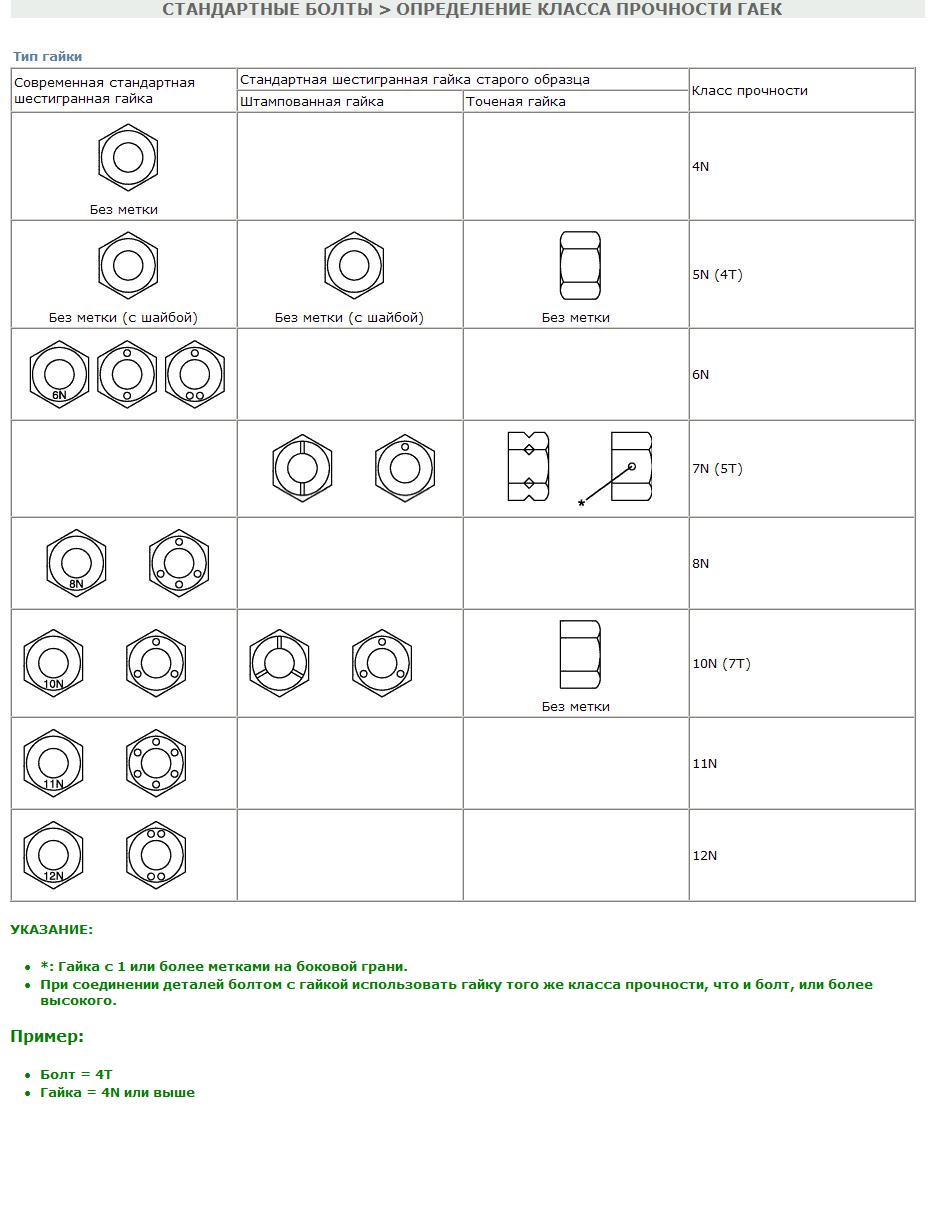

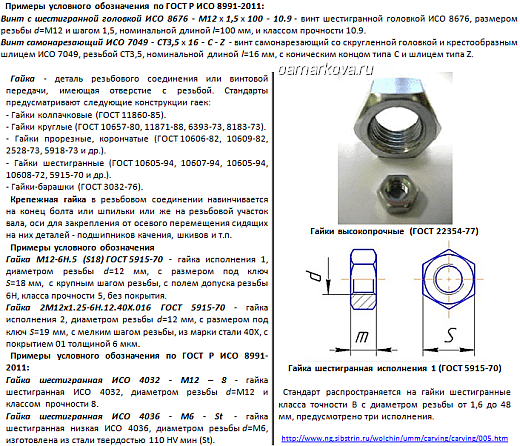

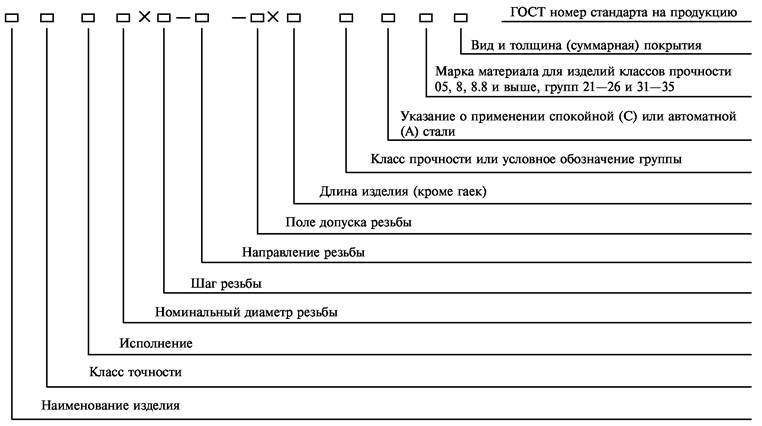

Mga simbolo at pagmamarka

Ang lahat ng mga mani ay may isang pagtatalaga ng sanggunian, ipinapakita nito sa mga dalubhasa ang pangunahing impormasyon tungkol sa mga produkto. Gayundin, minarkahan sila ng impormasyon tungkol sa mga parameter at katangian ng hardware.

Ang simbolo ay nahahati sa tatlong uri:

- puno - lahat ng mga parameter ay ipinahiwatig;

- maikli - hindi masyadong makabuluhang mga katangian ay inilarawan;

- pinasimple - ang pinakamahalagang impormasyon lamang.

Kasama sa pagtatalaga ang sumusunod na impormasyon:

- uri ng pangkabit;

- kawastuhan at lakas ng klase;

- tingnan;

- hakbang;

- diameter ng thread;

- kapal ng patong;

- pagtatalaga ng pamantayan ayon sa kung saan ang produkto ay panindang.

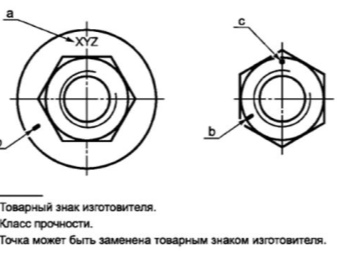

Bilang karagdagan, ang kulay ng nuwes ay minarkahan upang makatulong na makilala ang pangkabit. Ito ay inilalapat sa dulo ng mukha at, sa ilang mga kaso, sa gilid. Naglalaman ito ng impormasyon tungkol sa klase ng lakas at marka ng gumawa.

Ang inskripsyon ay inilalapat ng pamamaraan ng paglalim sa ibabaw na may isang espesyal na awtomatikong makina. Ang impormasyon tungkol sa tagagawa ay ipinahiwatig sa anumang kaso, kahit na walang klase ng lakas. Ang kumpletong data ay maaaring makuha sa pamamagitan ng pagsusuri sa mga nauugnay na mapagkukunan. Halimbawa, ang impormasyon para sa mga mataas na lakas na nut ay matatagpuan sa GOST R 52645-2006. O sa GOST 5927-70 para sa mga ordinaryong.

Sa pamamagitan ng appointment

Batay sa layunin, ang mga sumusunod na uri ng bolts ay maaaring makilala:

- Araro - dinisenyo para sa pangkabit ng mabibigat na mga nasuspindeng istraktura. Batay sa pangalan, mauunawaan na malawak itong ginagamit sa agrikultura, karaniwang para sa paglakip ng mga plowhare sa kagamitan sa pagbubungkal.

- Muwebles - naiiba mula sa iba pang mga uri na ang thread ay hindi pinutol kasama ang buong haba ng pamalo. Ang pangatlong bahagi ay nananatiling karaniwang bahagi ng bahagi. Ang ulo ng naturang mga fastener ay karaniwang makinis, na kinakailangan upang ang bolt ay hindi maiusli sa itaas ng ibabaw ng kasangkapan. Sa kabila ng mga pangalan, ang mga nasabing elemento ay ginagamit sa iba pang mga lugar, lalo na sa konstruksyon.

- Kalsada - laganap sa pag-install ng mga bakod. Nagtatampok ito ng isang kalahating bilog na ulo, kung saan mayroong isang parisukat na ulo. Pinapayagan ka ng disenyo na ito na mahigpit mong ayusin ang mga elemento ng bakod sa mga post. Ginagamit ito sa lahat ng mga lugar kung saan kailangang ayusin ang manipis na mga sheet ng metal, kahoy, plastik at iba pang mga materyales.

- Ang mga bolts na nagtatayo ng makina ay ang pinaka-karaniwang uri ng mga bolt na ginamit sa pagbuo ng makina. Ito ay nakikilala sa pamamagitan ng tumaas na mga katangian ng lakas at paglaban sa agresibo panlabas na kapaligiran.

- Subaybayan - ginagamit sa sektor ng riles, madalas na kumonekta sa magkakahiwalay na bahagi ng riles. Magkakaiba sila sa thread na maaaring mas mababa sa kalahati ng haba ng tungkod.

Maaari mong maunawaan kung anong uri ng hardware ang batay sa simbolo ng mga bolts.

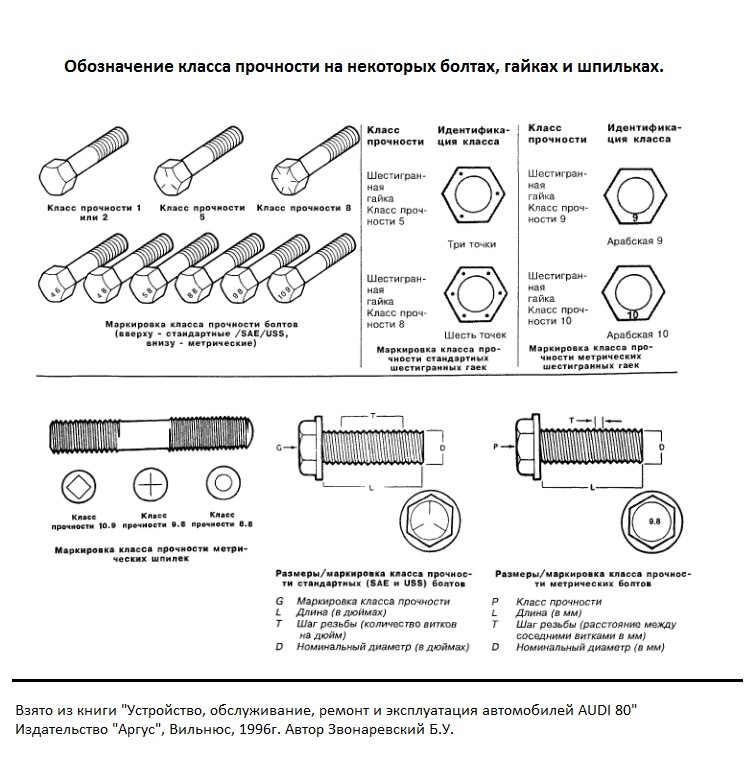

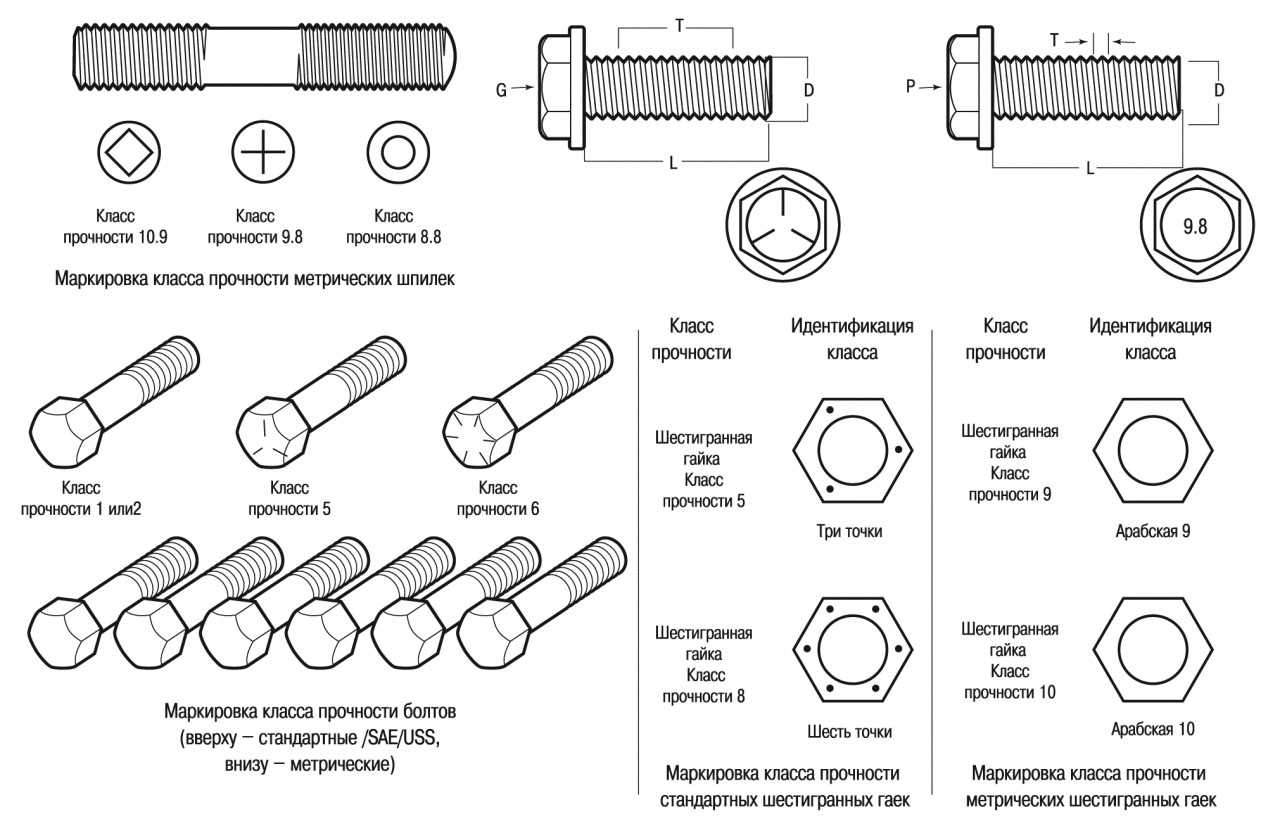

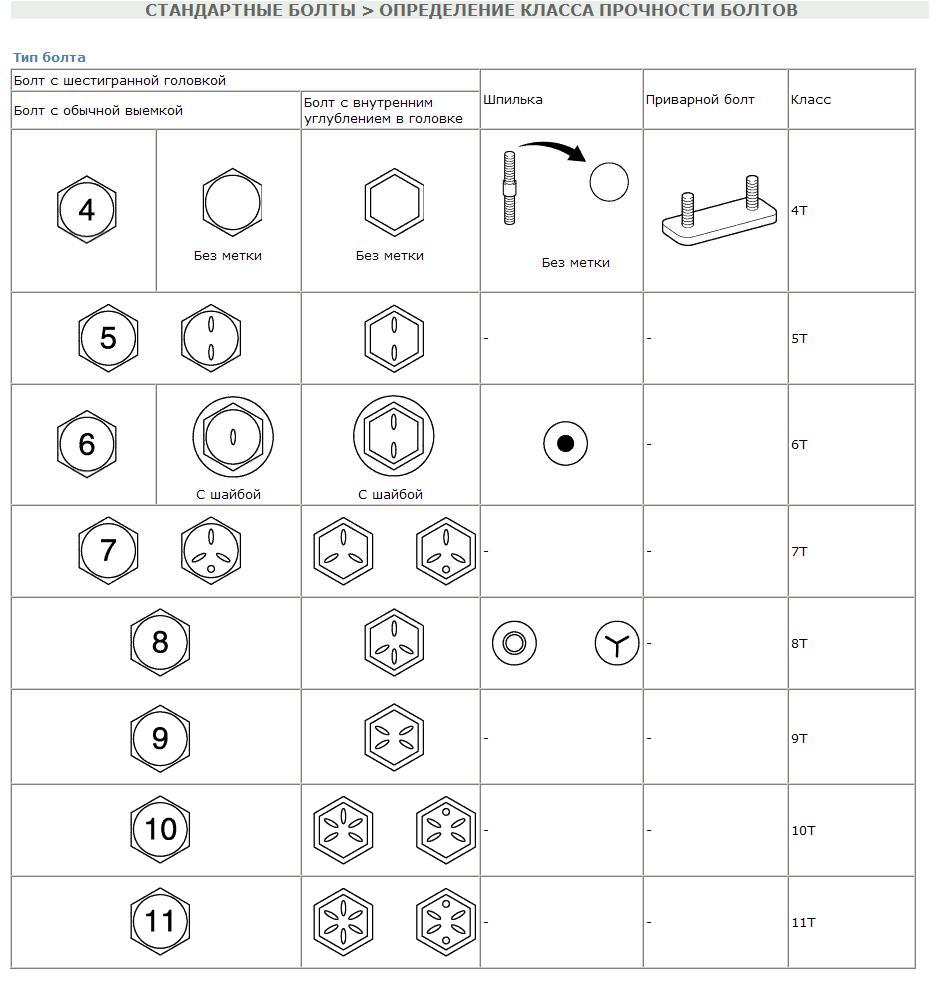

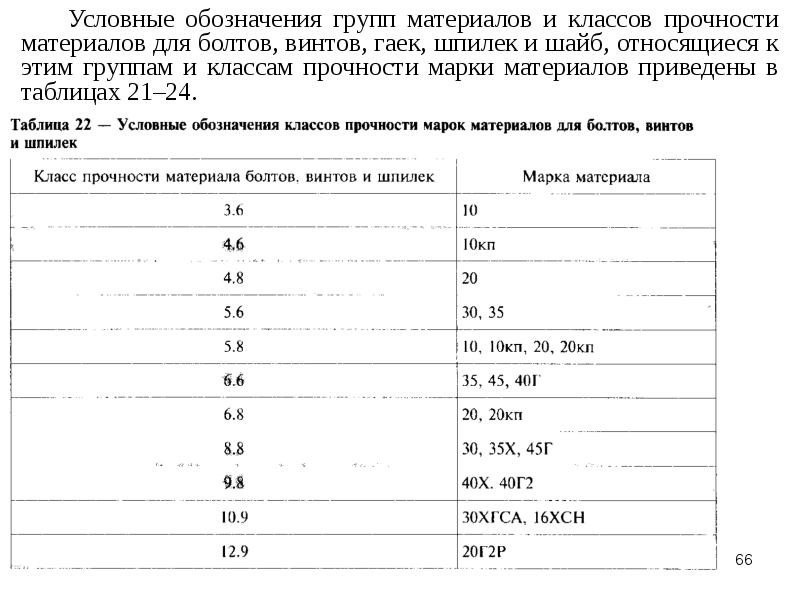

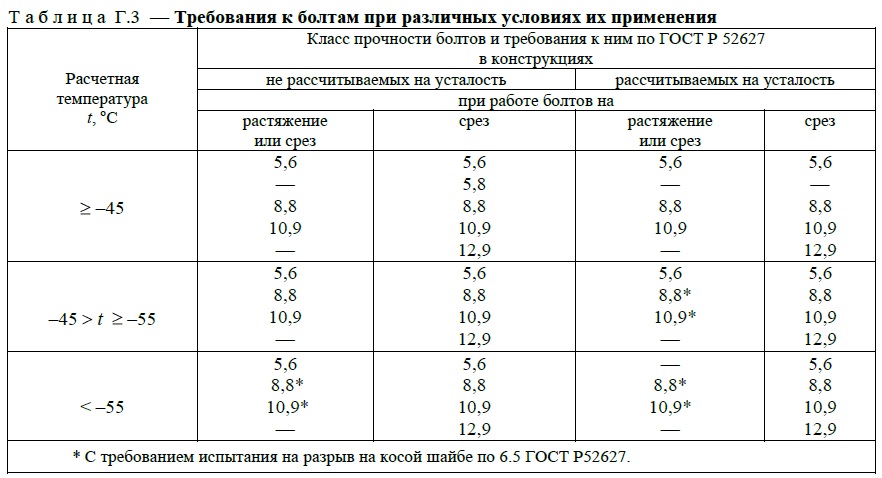

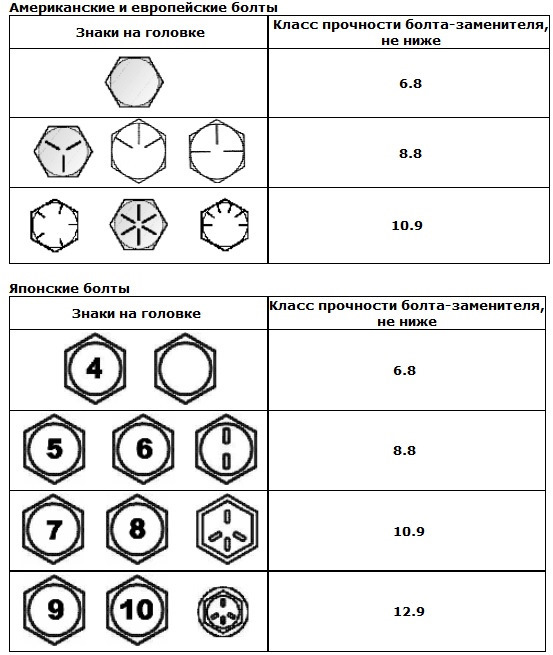

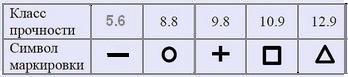

Mga klase ng lakas

Ang GOST 1759.4−87, depende sa mga mekanikal na katangian ng mga bahagi, ipinapalagay ang paghati ng mga produktong ito sa labing-isang kategorya. Ang mga patakaran para sa pag-decode ng kanilang mga pagtatalaga ay hindi dapat maging sanhi ng mga seryosong problema - ang pagpaparami ng numero sa harap ng punto ng 100 ay nagbibigay-daan sa iyo upang matukoy ang naturang tagapagpahiwatig bilang lakas na makunat ng materyal na bolt. Para sa pagsukat nito, ginagamit ang yunit - N / mm 2. Halimbawa, ipinapalagay ng pagtatalaga na 4.6 na ang produkto ay may isang makunat na parameter ng lakas na katumbas ng 400 N / mm 2.

Ang GOST 1759.4−87, depende sa mga mekanikal na katangian ng mga bahagi, ipinapalagay ang paghati ng mga produktong ito sa labing-isang kategorya. Ang mga patakaran para sa pag-decode ng kanilang mga pagtatalaga ay hindi dapat maging sanhi ng mga seryosong problema - ang pagpaparami ng numero sa harap ng punto ng 100 ay nagbibigay-daan sa iyo upang matukoy ang naturang tagapagpahiwatig bilang lakas na makunat ng materyal na bolt. Para sa pagsukat nito, ginagamit ang yunit - N / mm 2. Halimbawa, ipinapalagay ng pagtatalaga na 4.6 na ang produkto ay may isang makunat na parameter ng lakas na katumbas ng 400 N / mm 2.

Ang pagpaparami ng pangalawang digit ng 10, ay nagbibigay-daan sa iyo upang malaman ang tagapagpahiwatig ng parameter ng stress ng ani (ang stress kung saan ang haluang metal ay madaling kapitan sa pagpapapangit ng plastik). Halimbawa, para sa kategorya 3.6 magiging 60% ito.

Kapag nagkakalkula ng mga pag-load sa mga koneksyon na may sinulid, kaugalian na maglagay ng isang tiyak na margin ng kaligtasan sa mga tuntunin ng point ng ani.

Ang mga bolt na kabilang sa pangkat ng mga produktong mataas ang lakas ay dapat magkaroon ng isang makunat na lakas na hindi bababa sa 800 MPa. Natagpuan nila ang malawak na aplikasyon sa mga industriya na kung saan ang mahigpit na kinakailangan sa pagiging maaasahan ay ipinataw sa mga istraktura. Kasama sa pangkat na ito ang lahat ng mga bahagi mula sa kategorya 8.8. Ang mga mani na may mataas na lakas, ay dapat isaalang-alang na mga produkto ng klase ng hindi bababa sa 8.0.

Dapat pansinin na ang kategorya ng lakas ng mga sinulid na bahagi ay nakasalalay hindi lamang sa kanilang materyal, kundi pati na rin sa teknolohiya ng pagmamanupaktura. Halos lahat ng bolts na kasama sa pangkat ng mga produktong may lakas na lakas ay ginawa ng nakakagalit na pamamaraan, at ang mga espesyal na rolling semiautomatikong aparato ay ginagamit upang mabuo ang thread. Pagkatapos ng machining, ang mga produkto ay sumasailalim sa naaangkop na paggamot sa init. Ang huling hakbang sa paggawa ng mga bolts ng mataas na lakas ay patong.

Dapat pansinin na ang kategorya ng lakas ng mga sinulid na bahagi ay nakasalalay hindi lamang sa kanilang materyal, kundi pati na rin sa teknolohiya ng pagmamanupaktura. Halos lahat ng bolts na kasama sa pangkat ng mga produktong may lakas na lakas ay ginawa ng nakakagalit na pamamaraan, at ang mga espesyal na rolling semiautomatikong aparato ay ginagamit upang mabuo ang thread. Pagkatapos ng machining, ang mga produkto ay sumasailalim sa naaangkop na paggamot sa init. Ang huling hakbang sa paggawa ng mga bolts ng mataas na lakas ay patong.

Ang kagamitang pang-teknolohikal na ginamit para sa paglabas ng mga bahagi sa pamamagitan ng nakagagalit na pamamaraan ay napaka-magkakaiba. Mayroong mga modelo na maaaring makabuo ng halos 200 mga yunit ng mga produkto sa isang minuto. Ang pangunahing materyal para sa kanilang produksyon ay mga low-carbon at haluang metal na haluang metal. Ang pangunahing kinakailangan para sa kanila ay ang dami ng carbon. Ayon sa dokumentasyon, ang parameter na ito ay hindi dapat lumagpas sa 40%.

Ang isang mahusay na halimbawa ng naturang mga materyales ay maaaring bakal 20KP, 40X, 20G2R at iba pa. Dahil sa paggamit ng iba't ibang uri ng paggamot sa init, posible na makagawa ng mga bahagi na kabilang sa iba't ibang mga kategorya ng lakas mula sa parehong materyal. Bilang isang halimbawa, sulit na isaalang-alang ang bakal na 35, kung saan maaaring gawin ang mga sumusunod na produkto:

- 5.6 - nakamit sa pamamagitan ng pagproseso ng produkto sa isang pag-on at paggiling machine.

- 6.6, 6.8 - mamatay forging.

- 8.8 - pagkatapos ng machining, pinatigas ang produkto.

Ang pag-uuri ng mga bolts ng mataas na lakas ay ipinapalagay ang pagkakaroon ng lubos na nagdadalubhasang mga produktong ginagamit sa ilang mga industriya. Ang lahat ng kanilang mga katangian ay inilarawan sa mga espesyal na dokumento sa regulasyon. At ang mga dalubhasa ring dalubhasang dalubhasa ay maaaring magkakaiba sa mga pagpipilian sa disenyo, kung saan ginagamit ang mga titik:

- U - ipinapahiwatig ang posibilidad ng paggamit ng fastener sa temperatura na bumaba sa -40 ° C. Mahalagang tandaan na ang liham ay madalas na hindi ipinahiwatig sa pagtatalaga.

- CL - mas mahigpit ang mga kondisyon ng temperatura, at ang naturang produkto ay maaaring magamit sa -65 ° C.

Ano ang mga klase doon?

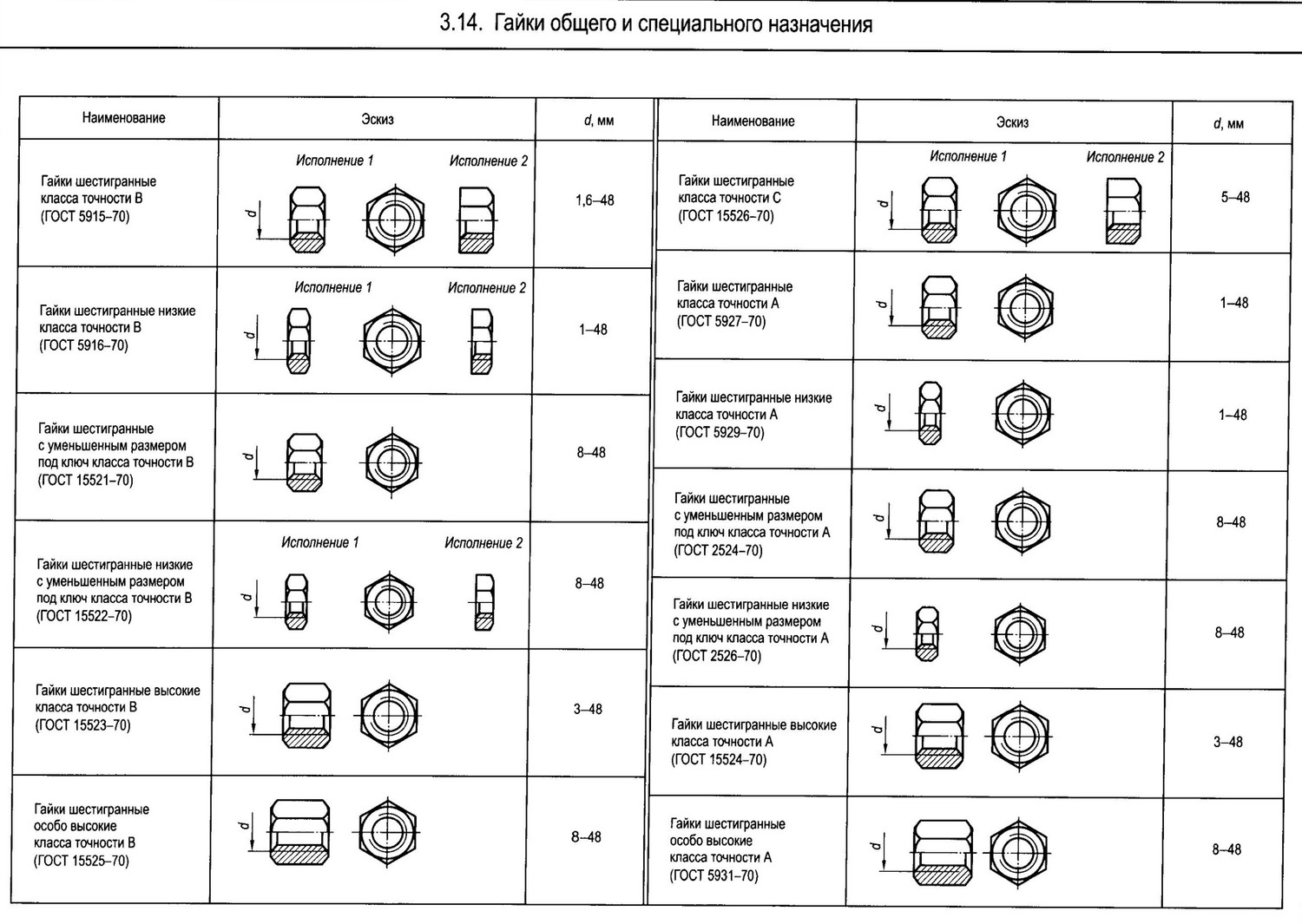

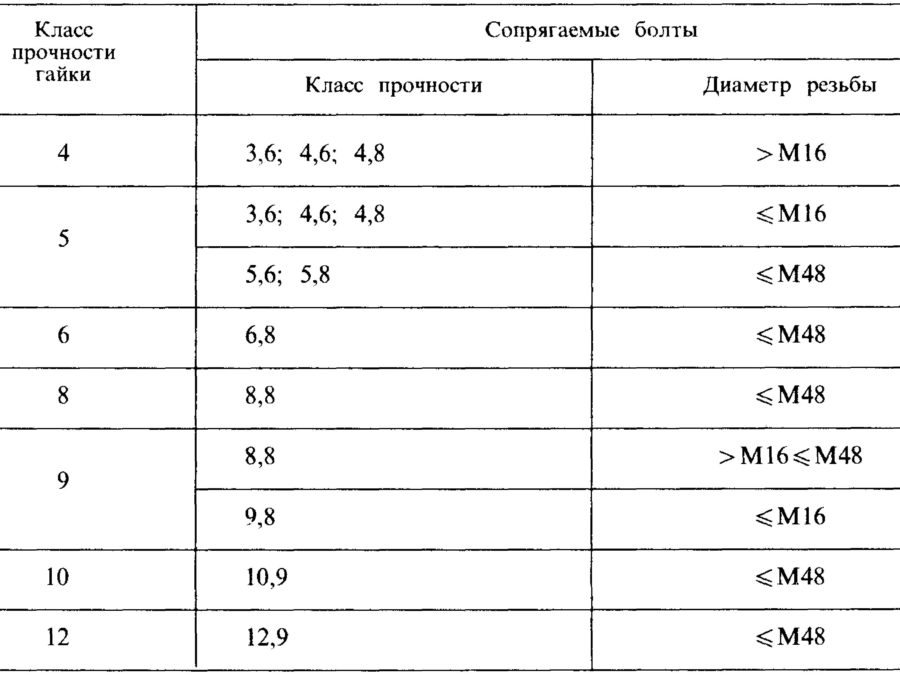

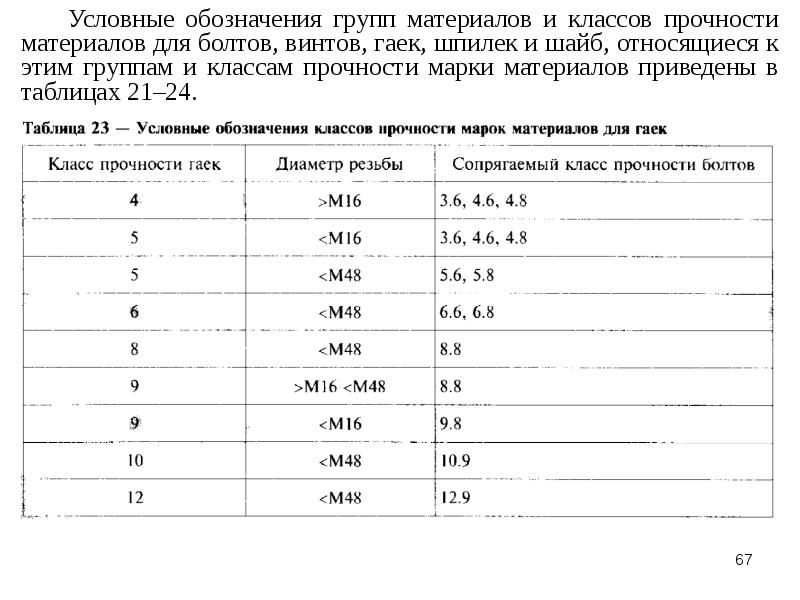

Ang mga klase sa lakas para sa mga mani ay naaprubahan sa GOST 1759.5-87, na kasalukuyang hindi nauugnay. Ngunit ang pagkakatulad nito ay ang pamantayang pang-internasyonal na ISO 898-2-80, dito nakatuon ang mga tagagawa sa buong mundo. Nalalapat ang dokumentong ito sa lahat ng mga metric nut maliban sa mga fastener:

- na may mga espesyal na parameter (gumagana sa matinding temperatura - 50 at +300 degrees Celsius, na may mataas na paglaban sa mga proseso ng kaagnasan);

- self-locking at locking type.

Ayon sa pamantayang ito, ang mga mani ay nahahati sa dalawang grupo.

- Na may diameter na 0.5 hanggang 0.8 mm. Ang mga nasabing produkto ay tinatawag na "mababa" at nagsisilbi sa mga lugar kung saan hindi inaasahan ang isang mataas na karga. Karaniwan, pinoprotektahan laban sa pag-loosening ng isang nut na may taas na higit sa 0.8 diameter. Samakatuwid, ang mga ito ay ginawa mula sa mababang grade na low-carbon steel. Para sa mga naturang produkto, mayroon lamang dalawang mga klase sa lakas (04 at 05), at itinalaga sila ng isang dalawang-digit na numero. Kung saan ang una ay nagsabi na ang produktong ito ay hindi nagtataglay ng isang pag-load ng kuryente, at ang pangalawa ay nagpapakita ng isang isang-isang daan ng pagsisikap kung saan maaaring masira ang thread.

- Na may diameter na 0.8 o higit pa. Maaari silang maging normal na taas, mataas at lalo na mataas (ayon sa pagkakabanggit ≈≈.8.8; 1.2d at 1.5d). Ang mga fastener sa itaas ng 0.8 diameter ay itinalaga ng isang bilang, na nagpapahiwatig ng pinakamalaking antas ng pagiging maaasahan ng mga bolt kung saan maaaring maiugnay ang nut. Sa kabuuan, mayroong pitong mga klase sa lakas para sa mga mani ng isang mataas na pangkat - ito ay 4; 5; 6; walong; siyam; 10 at 12.

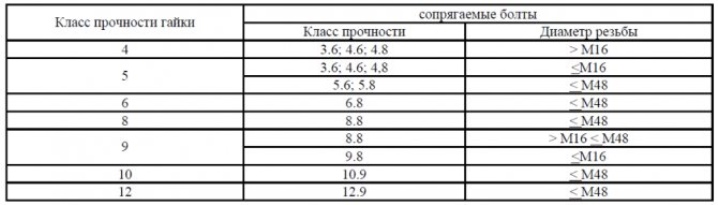

Tinutukoy ng pamantayan ng dokumento ang mga patakaran para sa pagpili ng mga mani sa mga bolt sa mga tuntunin ng antas ng lakas.Halimbawa, sa isang klase na 5 nut, inirerekumenda na gumamit ng isang seksyon ng bolt na mas mababa sa o katumbas ng M16 (4.6; 3.6; 4.8), mas mababa sa o katumbas ng M48 (5.8 at 5.6). Ngunit sa pagsasagawa, pinapayuhan na palitan ang mga produkto ng isang mababang antas ng lakas na may mas mataas.

Teknolohiya ng paggawa

Sa modernong mundo, maraming mga teknolohiya ang ginagamit sa tulong ng kung aling mga mani ang gawa. Ang ilan sa mga ito ay ginagamit para sa paggawa ng maraming dami ng mga fastener na may isang minimum na halaga ng scrap at pinakamainam na pagkonsumo ng materyal. Ang proseso ay magaganap nang praktikal nang walang paglahok ng tao, sa awtomatikong mode. Ang mga pangunahing pamamaraan para sa paggawa ng mga mani sa malalaking dami ay ang cold stamping at hot forging.

Malamig na panlililak

Ito ay isang medyo progresibong teknolohiya na nagpapahintulot sa paggawa ng mga fastener sa maraming dami na may maliit na pagkalugi na hindi hihigit sa 7% ng kabuuang bilang ng mga produkto. Pinapayagan ka ng mga espesyal na awtomatikong makina na makatanggap ng hanggang sa 400 mga produkto sa loob ng isang minuto.

Mga yugto ng pagmamanupaktura ng mga fastener na gumagamit ng malamig na teknolohiya.

- Ang mga bar ay inihanda mula sa nais na uri ng bakal. Bago ang pagproseso, nalinis sila ng kalawang o mga banyagang deposito. Pagkatapos ang mga phosphate at isang espesyal na pampadulas ay inilalapat sa kanila.

- Paghiwa. Ang mga blangko ng metal ay inilalagay sa isang espesyal na mekanismo at pinuputol.

- Ang mga blangko ng mga nuwes ay pinutol ng isang nakagalaw na mekanismo ng paggupit.

- Panlililak Matapos ang lahat ng nakaraang mga manipulasyon, ang mga blangko ay ipinapadala sa isang haydroliko stamping press, kung saan ang mga ito ay hugis at isang butas ay punched.

- Ang huling yugto. Pagputol ng mga thread sa loob ng mga bahagi. Ang operasyon na ito ay isinasagawa sa isang espesyal na nut-cutting machine.

Matapos makumpleto ang trabaho, ang ilang mga mani mula sa batch ay dapat suriin para sa pagsunod sa mga preset na parameter. Ito ang mga sukat, mga thread at ang maximum na pag-load na makatiis ang produkto. Para sa paggawa ng hardware gamit ang teknolohiyang ito, ginagamit ang isang tiyak na bakal, na inilaan para sa malamig na panlililak.

Mainit na huwad

Ang teknolohiyang mainit na nuwes ay napaka-karaniwan din. Ang hilaw na materyal para sa paggawa ng hardware sa ganitong paraan ay mga metal rods din, gupitin sa mga piraso ng kinakailangang haba.

Ang mga pangunahing yugto ng produksyon ay ang mga sumusunod.

- Init. Ang mga nalinis at nakahandang pamalo ay pinainit sa temperatura na 1200 degree Celsius upang sila ay maging plastik.

- Panlililak Ang isang espesyal na haydroliko na pindutin ay bumubuo ng mga hexagonal blangko at suntok sa isang butas sa loob nito.

- Pagputol ng thread. Ang mga produkto ay pinalamig, ang mga thread ay inilalapat sa loob ng mga butas. Para sa mga ito, ginagamit ang mga umiikot na tungkod na kahawig ng mga gripo. Upang mapadali ang proseso at maiwasan ang mabilis na pagkasuot sa panahon ng paggupit, ang langis ng makina ay ibinibigay sa mga bahagi.

- Tumitigas Kung ang mga produkto ay nangangailangan ng mas mataas na lakas, sila ay hardened. Upang magawa ito, pinainit muli sila sa temperatura na 870 degrees Celsius, pinalamig sa isang matulin na bilis at isinasawsaw sa langis ng halos limang minuto. Ang mga pagkilos na ito ay nagpapatigas sa bakal, ngunit ito ay nagiging malutong. Upang mapupuksa ang hina, habang pinapanatili ang lakas, ang hardware ay itinatago sa isang oven para sa halos isang oras sa isang mataas na temperatura (800-870 degrees).

Matapos ang pagkumpleto ng lahat ng mga proseso, ang mga mani ay naka-check sa isang espesyal na paninindigan para sa pagsunod sa mga kinakailangan sa lakas. Matapos suriin, kung naipasa ito ng hardware, naka-pack ang mga ito at ipinadala sa warehouse. Ang mga pasilidad sa produksyon ay mayroon pa ring luma na kagamitan na nangangailangan ng gawaing pagkumpuni at pagpapanatili. Para sa paggawa ng mga fastener sa naturang kagamitan, ginagamit ang mga machine sa pag-on at paggiling. Gayunpaman, ang mga nasabing akda ay nailalarawan sa pamamagitan ng napakababang pagiging produktibo, malaking pagkonsumo ng mga materyales. Ngunit kinakailangan ang mga ito sa anumang kaso, at samakatuwid, para sa maliliit na batch ng mga fastener, ang teknolohiyang ito ay may kaugnayan pa rin.

Tingnan ang sumusunod na video para sa proseso ng pagmamanupaktura ng mga mani at iba pang hardware.

8.2 Pagsubok sa katigasan

Sa panahon ng kontrol, ang pagsubok sa tigas ay isinasagawa sa isa sa mga ibabaw ng tindig ng nut sa tatlong puntos na offset na may kaugnayan sa bawat isa sa pamamagitan ng 120 °, ang mga halaga ng tigas ay natutukoy bilang ibig sabihin ng arithmetic ng tatlong mga sukat.

Sa mga kaso ng pandiwang pantulong, ang tigas ay nasusuri sa paayon na seksyon na dumadaan sa kulay ng nuwes, sa mga puntong matatagpuan na malapit sa posible sa panlabas na diameter ng nut thread.

Ang pagsubok sa katigasan ng vickers ay kritikal, kung saan posible, dapat maglapat ng karga ng 30HV.

Sa kaso ng mga pagsubok sa Brinell at Rockwell, dapat gamitin ang mga pagsasalin.

Ang pagsubok sa katigasan ayon sa Vickers-ayon sa GOST 2999.

Pagsubok sa tigas ayon kay Brinell-ayon sa GOST 9012.

Ang pagsubok sa katigasan ng Rockwell alinsunod sa GOST 9013.

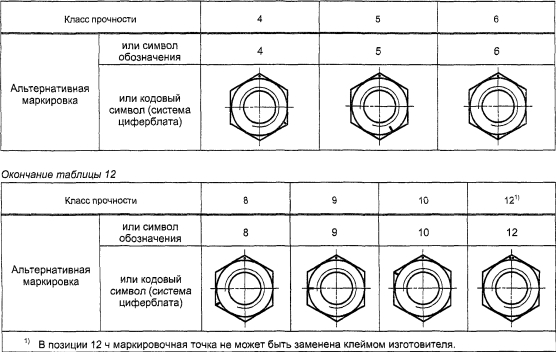

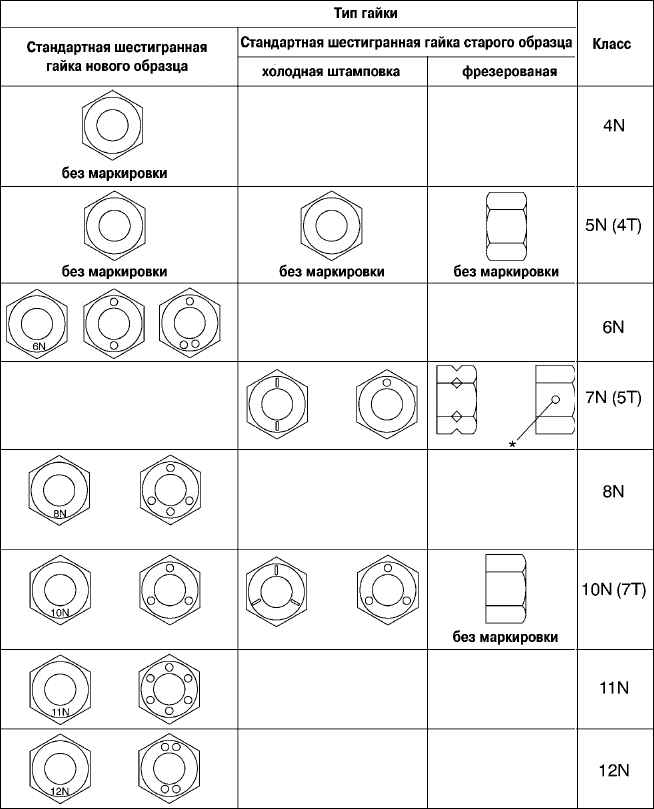

9.1 Mga Simbolo

Ang mga pagmamarka ay ipinapakita sa Mga Talahanayan 12 at 13.

Talahanayan 12 - Pagmarka ng mga pagtatalaga ng lakas ng klase ng mani ayon sa 3.1

|

Lakas ng klase |

4 |

5 |

6 |

|

|

Kahalili |

o simbolo ng pagtatalaga |

4 |

5 |

6 |

|

o simbolo ng code (dial system) |

Ang katapusanmga mesa

12

|

Klase |

8 |

9 |

10 |

121) |

|

|

Baguhin |

o ang simbolo ay |

8 |

9 |

10 |

12 |

|

o isang character na code (system ng |

|||||

|

1) Sa posisyon 12, ang marking point ay hindi maaaring mapalitan ng marka ng gumawa. |

Talahanayan 13 - Pagmamarka ng mga mani sa klase ng lakas alinsunod sa 3.2

|

Lakas ng klase |

04 |

05 |

|

Pagmamarka |

Materyal

Ang lakas ng pangkabit ay isa sa pinakamahalagang mga parameter na nagpapakilala sa hardware. Ang lakas ng pangkabit nang direkta ay nakasalalay sa uri ng materyal na kung saan ito ginawa. Nakasalalay sa mga katangian ng lakas, ang metal para sa produksyon at ang mode ng paggamot sa init nito ay napili.

Karamihan sa mga karaniwang, karaniwang mga bolt ay ginawa mula sa haluang metal at hindi haluang metal. Ngunit sa ilang mga kaso, maaari silang gawin ng iba pang mga metal, tulad ng tanso, aluminyo, na ginagamit sa mga kaso kung saan hindi na kailangang makamit ang mataas na lakas ng mga fastener. Para sa paggawa ng alahas, ang mga fastener ay maaaring gawin mula sa mahalagang mga riles tulad ng ginto, pilak, at iba pa.

Kadalasan, upang mapabuti ang mga teknikal na katangian ng hardware, ginagamit ang isang espesyal na patong na pinoprotektahan ang pangkabit mula sa mga impluwensyang pangkapaligiran (halumigmig, tubig, saklaw ng temperatura, mga kemikal).

Kabilang sa mga pinaka-karaniwang patong, ang mga sumusunod na pagkakaiba-iba ay maaaring makilala:

- Sink. Ang kapal ng patong ng sink ay maaaring magkakaiba depende sa mga kinakailangan. Para sa mga bolt na ginamit sa mga gamit sa bahay, ang kapal ay kadalasang maliit. Ngunit para sa mga pang-industriya na fastener, kadalasan ay hanggang sa 25 microns.

- Na-cadma. Hindi isang napaka-karaniwang uri ng bolt dahil sa mga nakakalason na katangian ng cadmium. Samakatuwid, ginagamit ang mga ito sa mga bihirang kaso kapag ang patong mula sa iba pang mga materyales ay hindi pinapayagan ang pagkamit ng nais na mga katangian ng pagganap.

- Nickel Karaniwang ginagamit para sa mga fastener na ginamit sa pagmamanupaktura ng kasangkapan. Pinatataas lamang ng Nickel ang mga pandekorasyon na katangian, praktikal na hindi binabago ang mga katangian ng pagpapatakbo.

- Phosphating at oksihenasyon. Ginagamit ang mga ito upang lumikha ng isang proteksiyon layer sa ibabaw ng bolts dahil sa oksihenasyon ng base metal.

- Zinc lamellar. Nagiging laganap ang mga ito, dahil maaari nilang madagdagan ang buhay ng serbisyo ng mga fastener nang maraming beses.

8.1 Patunay na pagsubok sa pag-load

Ang pagsubok sa pag-load ng pagsubok ay dapat na palaging isinasagawa kapag pinapayagan ito ng mga kagamitan sa pagsubok, at kritikal ang pagsubok na ito para sa mga diameter ng thread na M5 o mas malaki.

Ang mga mani ay naka-screwed papunta sa hardened mount tulad ng ipinakita sa Mga Larawan 1 at 2. Sa mga kaso ng auxiliary, ang tenile test ay mapagpasyahan (tingnan ang Larawan 1).

1) D11 - hanggang GOST 25346

Pagguhit 1

—Pagsuboksaehelumalawak

Pagguhit 2

—Pagsuboksapag-compress ng ehe

Ang pag-load ng pagsubok ay inilalapat sa nut sa isang direksyon ng ehe at gaganapin sa loob ng 15 s. Ang nut ay dapat makatiis sa pag-load nang hindi sinira o binasag ang thread at maaaring ma-unscrew nang manu-mano pagkatapos na maalis ang pagkarga. Kung ang thread ng pag-aayos ay nasira sa panahon ng pagsubok, ang pagsubok ay hindi wasto. Kapag na-unscrew ang nut, pinapayagan itong gumamit ng isang wrench upang i-on ang nut na 1/2 na turn, at pagkatapos ay dapat itong i-unscrew sa pamamagitan ng kamay.

Ang tigas ng kabit ng pagsubok ay dapat na hindi bababa sa 45 HRC.

Ang tolerance ng thread ay 5h6g, maliban sa panlabas na diameter ng thread, na dapat na 1/4 ng 6g tolerance ng mas mababang bahagi.

Sa pamamagitan ng hugis ng mga ulo

Isinasaalang-alang ang iba't ibang mga bolts at kanilang mga disenyo, mayroong isang karagdagang pag-uuri. Depende sa hugis ng ulo, ang mga sumusunod ay nakikilala:

- Ang unibersal (hex head) ay ang pinaka-karaniwang uri at maaaring higpitan ng mga maginoo na wrenches. Ginagamit ito sa halos lahat ng mga lugar, madalas na ang ganitong uri ay matatagpuan sa mechanical engineering at konstruksyon.

- Anchor - isang espesyal na uri na ginagamit upang ikabit ang mga mabibigat na elemento. Ang mga bolt na ito ay may iba't ibang mga hugis at sukat. Karaniwang ginagamit sa pagtatayo para sa pag-install ng mga frame ng window, pintuan, suspindido na kisame at mga fixture ng ilaw.

- Ang eyebolt ay isang high speed fastener na mayroong isang fastening ring sa halip na isang ulo. Pinapayagan ka ng disenyo na ito na iangat ang malalaking karga. Ang ilang mga modelo ay nagbibigay ng isang pivot ring na pinapayagan itong paikutin nang malaya sa base.

- Na may isang kalahating bilog na ulo - madalas na ginagamit sa paggawa ng mga kasangkapan at pag-install ng mga bakod.

- Countersunk head - karaniwang ginagamit sa radio at electrical engineering. Matapos higpitan, ang ulo ng bolt ay hindi nakausli sa itaas ng ibabaw, ang bolt head ay ganap na patag at may panloob na mga puwang para sa paghihigpit sa isang distornilyador. Ang diameter ng ulo ay bahagyang mas malaki kaysa sa diameter ng pamalo.

- Bolt nang walang ulo - ang ganitong uri ay walang bahagi na tinatawag na isang ulo, ang mga puwang para sa pag-ikot ay pinutol nang direkta sa tungkod.