AC o DC

Ang AC at DC welding ay may sariling mga espesyal na katangian.

Ang pangunahing bentahe ng pare-pareho na boltahe: pagtipid sa mga natupok na hinang dahil sa mababang spatter; ginhawa at kadalian ng trabaho natupad; de-kalidad na seam; mataas na pagganap ng hinang; kawalan ng mga hindi nasubukan na lugar. Ang kawalan ay ang mataas na gastos ng kagamitan na may kakayahang maghatid ng direktang kasalukuyang. Higit pang mga detalye dito.

Ang pangunahing bentahe ng alternating kasalukuyang ay: lightness at abot-kayang presyo ng kagamitan na gumagana sa panahon ng break; kadalian ng hinang; garantiya ng kalidad ng koneksyon. Ang pangunahing kawalan: mas kaunting katatagan ng arko; isang malaking halaga ng splashing ay nag-aambag sa isang makabuluhang pagkonsumo ng mga materyales. Mga detalye dito

Ang mga steels na lumalaban sa kaagnasan ay maaaring welded sa iba't ibang mga paraan. Gayunpaman, kadalasan, ang dalawang pamamaraan ng pagsasama ay ginagamit upang magwelding ng hindi kinakalawang na asero:

- Manu-manong hinang na may mga coated electrode.

- Ang welding ng tungsten electrode na kalasag na gas.

Nakasalalay sa paraan ng hinang, isang iba't ibang uri ng boltahe ang ginagamit, at nang naaayon ang mga electrode na angkop para sa alternating o direktang kasalukuyang ginagamit.

Hindi kinakalawang na asero direktang kasalukuyang mga electrode

Pagsisimula, dapat magpasya ang master kung aling mga electrode ang maaaring magamit upang lutuin ang hindi kinakalawang na asero. Ang mga pinahiran na natupok ay nagsisiguro ng pinakamainam na kalidad ng pinagsamang kalidad nang walang anumang mga problema. Isinasagawa ang manu-manong hinang, bilang isang panuntunan, na may isang pare-pareho na boltahe ng reverse polarity. Samakatuwid, ang mga sumusunod na tatak ng hindi kinakalawang na mga electrode ay ginagamit: Ang TsL-11 ay isa sa mga pinakatanyag na tatak sa mga welder; ginamit sa mga bakal na may mataas na nilalaman ng chromium at nickel. Ang hinangin na idineposito gamit ang mga naubos na ito ay may maraming mga pakinabang: lakas; plastik; kawastuhan; sapat na mataas na antas ng lakas ng epekto; walang splashing.

Ang TsL-11 ay isa sa mga pinakatanyag na tatak sa mga welder; ginamit sa mga bakal na may mataas na nilalaman ng chromium at nickel. Ang hinangin na idineposito gamit ang mga naubos na ito ay may maraming mga pakinabang: lakas; plastik; kawastuhan; sapat na mataas na antas ng lakas ng epekto; walang splashing.

Ang OZL-8 electrodes ay dinisenyo para sa mga istruktura ng hinang na tatakbo sa mataas na temperatura - hanggang sa 1000 ° C. Sa parehong oras, ang mga pakinabang ng tatak na ito ay sa maraming mga respeto na katulad sa TsL-11.

Matagumpay na ginamit ang NZh-13 para sa hinang na mga bahagi ng bakal sa pagkain. Ang mga nauubos na tatak na ito ay perpektong hinangin ang mga haluang metal na naglalaman ng chromium, nickel at molibdenum. Ang pangunahing tampok na nakikilala ng naturang mga electrode ay ang pagbuo ng isang manipis na layer ng isang slag crust, na kusang naghihiwalay.

Mga electrode ng NII-48G.

Nasa ibaba ang isang listahan ng ilan pang mga tanyag na mga electrode na hindi kinakalawang na asero:

Inilaan ang ZIO-8 para sa steels na lumalaban sa init na lumalaban sa init.

Ginagamit ang NII-48G electrodes upang gumana sa mga kritikal na istruktura.

Ang OZL-17U ay angkop para sa hindi kinakalawang na asero na nagtatrabaho sa mga kapaligiran kung saan naroroon ang sulpuriko o posporo acid.

Sa kaukulang seksyon, ang natitirang mga tatak ng mga electrode para sa hinang na hindi kinakalawang na asero ay ipinakita.

AC electrodes para sa hindi kinakalawang na asero

Hindi lahat ng mga tagapalabas ay may pare-pareho na kagamitan sa boltahe. Dahil sa kung ano ang lumabas ng tanong: posible bang magluto ng isang hindi kinakalawang na asero na may alternating kasalukuyang?

Mayroong mga naturang electrode, halimbawa, ang mga ito ay mga tatak OZL-14, LEZ-8, TsT-50, EA-400, OZL-14A, N-48, ANV-36 at iba pa.

Ang hinang na may tungsten electrodes (nakalarawan) sa isang kapaligiran sa gas ay maaari ding isagawa sa alternating kasalukuyang direktang polarity. Ang pamamaraan ng koneksyon na ito ay ginagamit sa mga sumusunod na kaso:

- hinang ng mga produktong may manipis na pader;

- nadagdagan ang mga kinakailangan para sa hinang.

Ang impormasyong ito ay makakatulong sa tagagawa ng anumang antas upang matukoy kung aling mga electrode para sa hinang na hindi kinakalawang na asero na may alternating kasalukuyang dapat gamitin sa paglutas ng mga tiyak na problema.

Bilang konklusyon, dapat pansinin na ang mga electrode para sa AC na hindi kinakalawang na asero ay mas mababa sa pangangailangan. Ang katotohanang ito ay dahil sa mas kaunting kasikatan ng alternating boltahe kumpara sa direktang boltahe.

Ang pare-pareho ay may malawak na hanay ng mga kalamangan at ginagamit ng mga propesyonal nang mas madalas.

Kinakailangan na kagamitan sa hinang at mga mixture ng gas

Ang pinaka-karaniwang pamamaraan para sa hinang alloys ng aluminyo, tanso, cast iron at hindi kinakalawang na asero ay ang argon-arc (TIG) at semi-automatic (MIG) na mga pamamaraan. Pinapayagan ng parehong pamamaraan ang paggamit ng isang inert gas na proteksiyon na kapaligiran, na nagdaragdag ng lakas ng tahi. Ang kaibahan ay ang TIG welding scheme na nagsasangkot ng manu-manong pagpapakain ng wire sa arko at ang gawain ay isinasagawa gamit ang isang matigas na elektronong tungsten. Sa pamamaraang MIG, ang isang welding wire para sa mga semi-awtomatikong makina ay mekanikal na pinapakain sa natunaw na lugar, na nagsisilbing isang elektrod.

Dapat pansinin na ang mga semi-awtomatikong aparato ay mas mahal, ngunit nagbibigay sila ng mas mataas na antas ng ginhawa at kalidad ng trabaho. Pinapayagan ka ng built-in na circuit ng kuryente na simulan ang regulator ng bilis ng feed ng wire ng welding semiautomatikong aparato, na ginagawang posible na gumana sa iba't ibang mga rate. Para sa hinang sa pamamaraang ito, kailangan mong pumili ng isang hanay ng kagamitan, na maaaring hindi kasama sa supply ng inverter at bahagyang binili nang hiwalay. Kabilang dito ang mga sumusunod na sangkap:

- isang inverter MIG / MAG machine na may yunit ng koneksyon sa gas hose, isang konektor ng Euro at isang wire na uri ng wire feed circuit;

- sulo na may mga tip para sa iba't ibang mga diameter ng kawad, nguso ng gripo para sa supply ng gas at pindutan ng kontrol;

- Hose ng Europa para sa pagpapakain ng pinaghalong gas at pagpasa sa kawad;

- mga gas na silindro para sa pinaghalong, nilagyan ng mga gauge ng presyon at isang reducer;

- isang medyas para sa pagbibigay ng gas mula sa mga silindro sa inverter, pati na rin ang mga gas sa kanilang sarili at ang likaw na may kaukulang kawad.

Ang welding machine, bilang panuntunan, ay may built-in circuit para sa pagpapaliban sa mekanismo ng paggalaw ng wire electrode na may kaugnayan sa supply ng Shielding gas sa seam zone, na pumipigil sa oksihenasyon ng mga workpiece.

Tulad ng para sa komposisyon ng gas, ang argon ay karaniwang ginagamit sa purong anyo o sa isang halo na may helium, carbon dioxide o mga aktibong compound. Upang mabawasan ang mga gastos, ang isang mamahaling inert gas ay halo-halong sa isang ratio ng 75% -80% argon na may 20% -25% carbon dioxide. Posible rin na pagsamahin ang helium sa argon sa iba't ibang mga sukat at pinapayagan na magluto ng ilang mga materyales gamit lamang ang carbon dioxide, ngunit ang kalidad ng hinang ay lumala.

Sa mga mahirap na kaso, kapag pumipili ng isang pinaghalong gas, kinakailangang kumunsulta sa isang dalubhasa at pag-aralan ang mga sanggunian na materyal dahil ang komposisyon ng isang metal o haluang metal ay maaaring mangailangan ng isang hindi siguradong solusyon.

Welding ng mga hindi kinakalawang na bahagi na may isang semiautomatikong aparato

Ang hinang na mga hindi kinakalawang na metal ay nangangailangan ng isang espesyal na diskarte sa kalinisan ng mga gilid na isasama at ang kanilang paghahanda para sa trabaho. Kapag nagtatrabaho sa makapal na metal, kinakailangan upang alisin ang mga gilid sa isang anggulo ng 45 ° hanggang 60 °, at linisin ang mga kasukasuan na may isang gilingan ng anggulo. Bilang karagdagan, sa tulong ng mga solvents, kinakailangang i-degrease ang lugar ng hinang, at ang mga bahagi ay dapat na maayos na may puwang na 1.5 mm upang matiyak ang pinaka kumpletong pagtagos sa buong kapal ng metal. Pagkatapos ay kinakailangan upang ayusin ang supply ng inert gas o gas na pinaghalong, isinasaalang-alang ang kapal ng mga workpiece.

Ang mga presettings para sa isang semiautomatikong aparato ay ginawa batay sa mga sumusunod na sukat, lalo:

- na may kapal na metal na mas mababa sa 1 mm, ang isang kawad na 0.6-0.8 mm ay ginagamit na may rate ng feed na 150 m / h at isang rate ng daloy ng gas na 6-7 l / min;

- ang metal na 1.5 mm makapal ay hinangin ng isang kawad na 0.8-1 mm ang lapad sa bilis na 150 hanggang 200 m / h at isang panangga na gas supply na 6-8 l / min;

- ang hindi kinakalawang na asero 2 mm ay konektado sa mga produktong may diameter na 1-1.2 mm, bilis na 200-250 m / h, rate ng daloy ng gas mula 7 hanggang 9 l / min;

- para sa hindi kinakalawang na asero 3 mm, gumamit ng isang kawad na 1.2-1.4 mm, sa bilis na 250-300 m / h at may isang supply ng gas mula 9 hanggang 11 l / min;

- para sa mga bahagi na higit sa 4 mm ang kapal, isang kawad na 1.4-1.6 mm ang kinakailangan kapag lumilipat sa itaas 300 m / h, at ang gas ay ibinibigay sa isang rate ng daloy na higit sa 11 l / min.

Ang boltahe ng arc ay nakasalalay sa haba nito at itinakda mula 19 V hanggang 30 V na may isang pang-eksperimentong pagpipilian, pati na rin ang stickout ng elektrod. Sa isang bilang ng mga high-end MIG / MAG inverters, mayroong isang mode ng pagsasaayos ng inductance, na tumutukoy sa lalim ng pagtagos at ang lapad ng hinang.

Ang mga preset ay payo sa likas na katangian at napili nang paisa-isa depende sa komposisyon ng metal, uri ng kawad, pinaghalong gas at bilis ng hinang.

Matapos pumili ng isang kawad para sa hinang na may isang semiautomatikong aparato na inilapat sa materyal ng mga workpiece, kinakailangan na ilagay ang drum sa baras at ipasok ang kawad sa feeder. Pagkatapos ay ayusin ang bilis ng paglalakbay, na karaniwang nauugnay sa lakas ng kasalukuyang hinang, mas mataas ang bilis, mas mataas ang inilapat na halaga. Ang huling yugto ng paghahanda para sa trabaho ay upang ayusin ang mga parameter ng pinaghalong gas, ayusin ang boltahe at inductance.

Mahalagang sundin ang mga tagubilin para sa paggamit ng semi-awtomatikong inverter at sundin ang mga patakaran sa kaligtasan para sa hinang.

Mga nuances ng application

Ngayon, maraming pamamaraan ng hinang ang nabuo batay sa iba`t ibang mga prinsipyo. Ngunit upang sabihin na ang isang paraan ay mas mahusay na sabihin ay mahirap. Ang bawat isa sa kanila ay may kalamangan at kahinaan. Ngunit kung minsan lumalabas na makatuwiran na gumamit lamang ng isa, tukoy na uri ng hinang. Ang isa sa mga ganitong uri ay ang hinang na may pulbos o fluks na may wire na fluks.

Proseso ng aplikasyon ng filler wire

Sa katunayan, ang kawad na ito ay isang tubo na may pagkilos ng bagay at metal na pulbos sa loob nito.

Mayroong mga naturang kinakailangan para sa materyal ng klase na ito, halimbawa, ang paggamit nito ay hindi dapat lumikha ng mga problema sa panahon ng pag-aapoy at pagsubaybay sa arko. Ang kawad ay dapat na matunaw nang pantay nang hindi lumilikha ng maraming mga spark sa paligid ng weld pool. Ang nagresultang slag ay pantay na ipinamamahagi sa buong ibabaw ng seam at habang lumalamig ito, dapat itong madaling paghiwalayin.

Dapat matugunan ng seam ang lahat ng mga kinakailangan ng mga dokumento sa pagkontrol at hindi dapat mayroong mga depekto dito - mga undercut, kawalan ng pagpasok, mga pores at bitak. Natutukoy ng mga pag-aari na ito ang posibilidad ng paggamit ng flx-cored wire para sa trabaho. Samantala, upang maitaguyod ang ilang mga katangian ng welding wire, kinakailangan upang magsagawa ng pang-eksperimentong hinang. Upang gawin ito, kailangan mong kumuha ng isang roller at hinangin ito sa isang metal plate. Ang welding ay dapat na natupad pantay, sa pinakamababang posisyon ng tool na nagtatrabaho. Ang average na mga mode ay tinatanggap bilang mga welding mode para sa hinang metal. Matapos isagawa ang mga nasabing eksperimento, magiging malinaw kung kailan at sa ilalim ng anong mga kundisyon makatuwiran na gamitin ang naturang kawad.

Plano ng hinang kapag gumagamit ng wire ng tagapuno

Mga electrode para sa hinang na hindi kinakalawang na asero 12X18H10T

Ang 12Х18Н10Т ay austenitiko na grado na hindi kinakalawang na asero. Ang ganitong uri ng hindi kinakalawang na asero ang pinakakaraniwan, na ginagamit sa maraming industriya: pagkain, kemikal at parmasyutiko. Kadalasan, ang mga naka-welding na patakaran ng pamahalaan at mga sisidlan, ang mga tubo para sa mga pipeline ay ginawa mula sa ganitong uri ng bakal.

TsL-9 electrodes sa isang pakete.

Ang sumusunod ay impormasyon kung saan maaari mong matukoy kung aling mga electrodes ang magluluto ng hindi kinakalawang na asero 12x18n10t.

Ang pinakatanyag na tatak ay TsL-9. Maaaring isagawa ang hinang sa lahat ng mga posisyon sa spatial.

OK 61.30 electrodes ay may maraming mga pakinabang: mahusay na pagbuo ng hinang; madaling pag-aapoy; paghihiwalay sa sarili ng slag.

Ang mga naubos na welding na NZh-13 ay ginagamit sa mga kaso kung saan ang mataas na kinakailangan para sa paglaban sa ICC ay ipinapataw sa idineposito na metal.

OZL-14 - mga natupok na ginamit kapag ang mahigpit na kinakailangan ay hindi ipinataw sa hinang metal laban sa IWC.

Mga iba't ibang kawad para sa hindi kinakalawang na asero 12x18n10t

Upang magwelding mga bahagi ng hindi kinakalawang na asero, kinakailangan na gumamit ng welding ng argon arc at isang additive na gawa sa parehong materyal. Maaari itong magkaroon ng iba't ibang mga pag-aari, na maaaring maging angkop para sa iba pang mga kaso. Ang mga mahahabang produkto ay ginawa mula sa bakal na 12 × 18N10T. Ang materyal ng tagapuno ng markang ito ay dapat na matugunan ang mga kinakailangan ng GOST 18143-72.

Ang wire ng tagapuno ng hinang ay natagpuan ang aplikasyon nito sa mga industriya ng pagbuo ng makina at pagkain, sa mga lugar ng konstruksyon, atbp. Hindi lamang ito mataas na paglaban sa kaagnasan, ngunit pati na rin ang paglaban sa mga epekto ng mga agresibong kapaligiran sa kemikal. Naglalaman ito ng sapat na halaga ng chromium, na pinoprotektahan ito mula sa kalawang.

Para sa hinang, ginagamit ang mga produktong ginawa gamit ang malamig na teknolohiya ng pagguhit. Ito ay may isang medyo mababang presyo at sa parehong oras, tulad ng pagpoproseso pinapanatili ang lahat ng mga pag-aari. Tinitiyak ng kawad na ito ang kalidad ng tahi kapag nagpoproseso ng anumang materyal.

Hindi kinakalawang na kawad 12X18H10T

Kaya, ang mga sistema ng supply ng tubig ay madalas na tipunin mula sa mga fittings ng pipeline na ginawa mula sa grade na bakal na ito. Kapag nag-iipon at nag-aayos, ang paggamit ng isang welding additive na 12X18H10T grade ay itinuturing na pinakamainam.

Magagamit ang grade na bakal na ito sa maraming mga bersyon. Ang mga teknolohiya ng mainit o malamig na pagliligid ay ginagamit para sa paggawa nito. Ginagawa nilang posible na makakuha ng isang produkto na may diameter na 0.2 hanggang 6 mm. Kapag gumagamit ng kawad ng tatak na ito, dapat tandaan na maaari nitong baguhin ang ilan sa mga parameter nito batay sa diameter.

Ang mga hinang na bahagi ng hindi kinakalawang na asero ay isang kumplikadong proseso ng teknolohikal at kung lalabagin mo ang mga patakaran nito, kung gayon ang resulta ay maaaring isang malaking bilang ng mga substandard na produkto. Upang maiwasan ito, kinakailangan upang gawin ang tamang pagpili ng materyal na kawad. Ang wire na gawa sa bakal na 12X18H10T ay isang tukoy na produkto at maaaring hindi angkop para sa karamihan sa mga uri ng bakal na bakal. Ang pangunahing patakaran para sa pagpili ng isang materyal para sa hinang ay ang pagkakakilanlan ng komposisyon ng kemikal. Ang kawad na ginawa mula sa kawad na ito ay mabuti sapagkat ang industriya ay gumagawa ng isang malawak na saklaw at, bilang panuntunan, walang mga problema sa pagpipilian. Sa pamamagitan ng paraan, kapag hinang, maaaring kailanganin ang preheating at makinis na paglamig. Isinasagawa ang pagpainit gamit ang isang gas burner.

Filler wire at ang mga tampok nito

Ang wire ay isang produktong metal na mayroong isang maliit na cross-section. Bukod dito, napakaliit nito na hindi maihahambing ang laki sa haba nito. Para sa paggawa ng kawad, iba't ibang uri ng metal ang ginagamit - parehong ferrous, non-ferrous at stainless.

Flux cored wire

Ang isang hiwalay na klase ng mga produkto ay hinang. Ginagamit ito para sa awtomatiko at semi-awtomatikong hinang. Ginagamit ito upang makagawa ng mga electrode, rods at iba pang mga produkto na ginamit sa manu-manong at awtomatikong hinang ng mga bahagi.

Sa katunayan, pinalitan nito ang mga electrode na ginamit sa hinang. Sa pamamagitan nito, ang elektrisidad ay ibinibigay sa welding zone, na kinakailangan upang maapaso at mapanatili ang arko. Bilang karagdagan, ang kawad ay nakikibahagi sa pagbuo ng mga hinang at nagbibigay ng kanilang mga pisikal at mekanikal na mga parameter.

Para sa paggawa ng wire na ginamit para sa hinang, iba't ibang uri ng metal ang ginagamit. Sa kasong ito, maaaring baguhin ang saklaw ng paggamit ng tapos na wire. Halimbawa, ang aluminyo ay maaaring magamit sa paggawa ng welding wire. Maaari itong magamit upang gumana sa mga haluang metal batay sa magnesiyo, aluminyo at ng iba pa. Kung ang kawad ay gawa sa hindi kinakalawang na asero, pagkatapos ay ginagamit ito kapag ang mga bahagi ng hinang na gawa sa bakal na lumalaban sa kaagnasan.

Sa pagtatayo ng mga barko, ang wire na may fluks na-flored ay madalas na ginagamit. Bilang karagdagan, mayroong wire-plated wire. Ang paggamit nito ay nangangailangan ng pagkuha ng mga kalidad na mga tahi.Hindi pa matagal na ang nakalipas, ginamit ang wire nang walang anumang patong.

Copper-plated filler wire

Kapag pumipili ng isang kawad para sa hinang, dapat mong laging tandaan na maraming mga uri ng mga katulad na produkto sa merkado. Ang mga ito ay naiiba sa bawat isa hindi lamang sa komposisyon ng kemikal, kundi pati na rin sa istraktura, sa dami ng mga bahagi ng alloying.

Ang wire ay dapat mapili batay sa mga marka na inilapat sa ibabaw o balot nito. Ang mga marka ay nagsasabi sa consumer tungkol sa pisikal at teknikal na mga parameter ng kawad at ang saklaw ng aplikasyon nito.

Halimbawa, sa GOST 2246-70, ito ay isang dokumento na pamantayan sa mga teknikal na pagtutukoy para sa wire na hinang ng bakal. Kaya, sinasabi nito na para sa paggawa ng materyal na hinang na ito ay pinapayagan na gumamit ng low-carbon steel (Sv-08AA, Sv-08GA) na nakaayos (Sv-08KhN2GMYu, Sv-08KhN2G2SMYU) at mga alloys na may mataas na pagkakabit (Sv-10Kh16N25AM6, Sv-09Kh16N25M6AF).

Bilang karagdagan, ang hinang wire ay nahahati sa isa na ginagamit upang maisagawa ang hinang at ang isa kung saan ginawa ang mga electrode. Maaari itong mabuo na may o walang tanso na kalupkop. Ang lahat ng mga subtleties tungkol sa diameter, grade ng bakal na haluang metal, ang pagkakaroon ng patong ay dapat na tinalakay kapag naglalagay ng isang order.

Mga kalamangan

Ang mga filler wires ay maaaring maiuri bilang self-Shielded at gas-Shielded. Ang proteksyon ng kawad ay maaaring ibigay ng iba't ibang mga uri ng gas. Ang paggamit ng hinang wire ay ginagawang posible upang makakuha ng:

- Dahil sa mataas na init na pagkilos ng bagay, ang electrode ay bumubuo ng isang makitid na lugar ng thermal action sa metal.

- Ang kinakailangang epekto sa metal ng nabuong hinang sa pamamagitan ng pagbabago ng komposisyon ng gas at antas ng kawad.

- Mataas na pagiging produktibo ng paggawa sa panahon ng hinang.

Self Shielded Flux Cored Wire

Ang paggamit ng welding wire ay nagbibigay ng mahusay na mga pagkakataon para sa mekanisasyon ng trabaho.

Ang isa sa mga halatang kalamangan ay dahil sa paggamit ng kawad para sa welding ng electric arc, mayroong pagbawas sa pangunahing at pantulong na oras para sa pagsasagawa ng trabaho, bilang isang resulta, ang mga gastos sa overhead ay nabawasan at ang gastos ng mga natapos na produkto ay nabawasan.

Filler wire na may pinakintab na ibabaw

Mayroong dalawang uri ng wire ng tagapuno - pinakintab at pinahiran ng tanso. At ang estado ng ibabaw ng kawad ay may isang makabuluhang epekto sa kalidad ng arko, ang nagresultang seam, ang bilang ng mga tinunaw na droplet ng metal at, siyempre, sa pagiging maaasahan ng kagamitan sa hinang.

Komposisyon ng kemikal ng welding wire para sa hindi kinakalawang na asero 12X18H10T

Ang mga katangian ng isang produkto ay natutukoy ng komposisyon nito. Kasama sa tatak na ito ang mga sumusunod na elemento ng kemikal:

| Elementong kemikal | Nilalaman sa komposisyon,% |

| Carbon | 0,11 |

| Silicon | 0,8 |

| Manganese | 2 |

| Nickel | 10 |

| Chromium | 18 |

| Titanium | 1 |

| Bakal | Ang pundasyon |

Nomenclature

Ang welding wire para sa hindi kinakalawang na asero 12X18H10T ay may isang malawak na saklaw at magagamit sa mga sumusunod na diameter:

- 6;

- 5;

- 4;

- 3;

- 2,5;

- 2;

- 1,6;

- 1,5;

- 1,4;

- 1,2;

- 1;

- 0,8;

- 0,7;

- 0,6;

- 0,5;

- 0,45;

- 0,4;

- 0,3;

- 0,25;

- 0,2.

Mga pagtutukoy ng tatak

Ang wire para sa hinang na hindi kinakalawang na asero 12X18H10T ay maaaring baguhin ang mga katangian nito, depende sa diameter. Ang mga ito ay menor de edad na mga paglihis na dapat pa ring isaalang-alang kapag pumipili ng materyal para sa trabaho. Ganito ang hitsura ng talahanayan ng mga katangian:

|

Grado ng wire |

Lapad ng materyal na tagapuno, mm | Mainit na pinagsama | Malamig na pinagsama | ||

|

Pansamantalang lakas na makunat, N / mm2 |

Pagpahaba,% na may halimbawang haba ng 0.1 m. |

||||

| 1 klase | Ika-2 baitang | ||||

|

12Х18Н10Т |

0,2-1 |

590-880 | 25 | 20 | 1130-1470 |

|

1,1-3 |

540-830 |

||||

| 3,1-7,5 |

1080-1420 |

Mga tampok ng pagpipilian

Ang mga produktong hinang na hindi kinakalawang na asero ay isang napakahirap na proseso, na maaaring humantong sa maraming scrap. Upang maiwasan ito, kinakailangang piliin nang eksakto ang komposisyon ng materyal. Ang welding wire para sa hinang bakal 12X18H10T ay isang tukoy na produkto na hindi angkop para sa lahat ng mga uri ng bakal na bakal. Pagkatapos ng lahat, ang pangunahing patakaran ng pagpili ay ang pagkakakilanlan ng komposisyon. Ang pinaka-maginhawang pagpipilian dito ay upang magwelding ng mga hindi kinakalawang na asero na tubo ng parehong marka.Napapansin na kapag pumipili ng isang materyal na tagapuno sa produksyon, kung saan ang lahat ng mga bahagi ay maaari pa ring mabago, ang lahat ay ginagawa para sa kaginhawaan, dahil ang komposisyon ng base metal ay maaaring mabago upang maginhawa upang ikonekta ito sa kawad na ito, at walang mga problema sa pagpili ng iba pang mga hinang materyales. ... Sa pribadong sektor, ang sitwasyon ay mukhang kakaiba, dahil may mga materyales na pangunahing ginagamit para sa pag-aayos at kinakailangan ng tumpak na pagpipilian. Nag-aral ng komposisyon ng base metal at tagapuno ng kawad, maaari mong tumpak na matukoy ang pagpipilian.

Ang brand ng kawad ay maginhawa dahil mayroon itong malawak na hanay ng mga produkto. Walang mga problema sa pagpili ng kinakailangang kapal. Kahit na sa mga sandaling iyon kung saan hindi pinapayagan ang isang malaking pagkalat at error, pagdating sa maliit na sukat, narito ang hakbang sa diameter ay 0.1-0.2 mm. Ginagawang posible ang lahat ng ito upang makakuha ng isang de-kalidad na magkasanib na hinang nang walang mga problema sa pagkasunog sa pamamagitan ng base metal. Naturally, hindi lahat ay may pagkakataon na magkaroon ng buong hilera, samakatuwid, kapag pumipili, sulit na gabayan upang ang kapal ng base metal ay tumutugma sa laki ng diameter ng kawad.

Pag-decode

Naglalaman ang pagmamarka ng wire ng impormasyon tungkol sa mga sangkap na tumutukoy sa pangunahing mga katangian ng materyal at ang kanilang nilalaman ay naging mapagpasyahan. Sa kasong ito, ang sitwasyon ay ang mga sumusunod:

- 12 - ang nilalaman ng carbon ay 0.12%;

- X18 - ang nilalaman ng chromium ay 18%;

- Н10 - ang nilalaman ng nickel ay 10%;

- T - ang nilalaman ng titanium ay tungkol sa 1%.

Mga tampok sa hinang

Upang ang koneksyon ay may pinakamataas na kalidad, at sa panahon ng proseso mismo ng isang minimum na bilang ng mga problema ay lumitaw, dapat kang sumunod sa eksaktong mga mode ng koneksyon:

|

Kapal ng wire, mm |

Uri ng |

Kasalukuyang lakas, A |

| Manu-manong hinang | ||

| 1 2 3 | Flanged metal |

35-60 65-120 100-140 |

| 1 2 3 | Posisyon ng metal na puwit |

40-70 75-120 120-160 |

| Awtomatikong hinang | ||

| 1 2,5 4 | Posisyon ng butt |

60-120 110-200 130-250 |

| 1 2 4 | Posisyon ng butt na may additive |

80-140 140-240 200-280 |

Welding ng bakal na grado 12X18H10T

Mga elektrod

Ang 12x18n10t electrodes ay madalas na mga tungkod na gawa sa mataas na pagkakabit ng metal na may pangunahing patong, na naglalaman din ng mga bahagi ng haluang metal. Ang komposisyon ng naturang mga electrode ay sa maraming mga paraan na katulad sa komposisyon ng hindi kinakalawang na asero mismo. Samakatuwid, ang mga tahi ay may sapat na kalidad at matibay. Ngunit hindi ito ang pangunahing bentahe.

Ang tamang pagpili ng mga electrode ay hindi lamang maaaring madagdagan, ngunit bahagyang binago ang komposisyon ng kemikal ng idineposito na metal. Huwag kalimutan na kapag natutunaw, ang electrode ay naghahalo sa base metal sa weld pool, kaya posible na baguhin ang komposisyon ng hinang.

Samakatuwid, ang mga electrode para sa hinang na hindi kinakalawang na asero ay dapat mapili na may espesyal na pangangalaga. Sa katunayan, sa kanilang tulong, maaari mong mabago nang malaki ang mga katangian ng pagpapatakbo ng hinang

Fluxes

Ilang salita tungkol sa mga flux. Ginagamit din ang mga ito sa hinang na hindi kinakalawang na asero. Ang pinaka-karaniwang ginagamit na mga fluxide flux. Dapat silang gamitin sa kumbinasyon ng mataas na mga wire ng tagapuno ng haluang metal. Sa aming palagay, ang pinaka-pinakamainam na pagkilos ng bagay para sa mga welding steels ng uri na 12x18n10t ay ANF-5. Hindi lamang nito pinoprotektahan ang weld pool mula sa oksihenasyon nang maayos, kundi pati na rin haluang metal ng hinang metal. Dahil ang titan ay naroroon din sa komposisyon nito.

Pinipigilan ng ANF-5 na pagkilos ng bagay ang pagbuo ng mga pores sa hinang, na madalas na matatagpuan dahil sa maraming halaga ng hydrogen. Maaari ring magamit ang mga flux na nakabatay sa oxide sa halip na mga fluxide flux.

Mga mode

Ngayon na napili mo ang mga electrode at pagkilos ng bagay, oras na upang isipin ang tungkol sa welding mode.

Ang pangunahing bagay na dapat bigyang pansin ay ang dami ng input ng init. Ang pag-input ng init ay ang bilis kung saan ang kasalukuyang inililipat mula sa welding arc sa metal.

Sa kaso ng hinang hindi kinakalawang na asero, ang input ng init ay dapat na mababa.

Inirerekumenda rin na bumuo ng manipis na mga tahi na may isang maliit na cross-section. Maaari itong makamit sa pamamagitan ng paggamit ng isang maliit na wire ng tagapuno ng diameter, hanggang sa 3 mm. Mangyaring tandaan na ang hindi kinakalawang na asero ay may isang nabawasang koryenteng kondaktibiti.Upang ang tampok na ito ay hindi maging isang sakit ng ulo para sa iyo, bawasan ang stick sa labas ng elektrod ng isa at kalahati hanggang dalawang beses kumpara sa stick out para sa hinang carbon steel.

Mga Teknolohiya

Lumipat tayo sa pinaka-kagiliw-giliw na bagay - mga teknolohiya. Kapag hinang ang hindi kinakalawang na asero, maaari mong ilapat ang teknolohiya ng semi-awtomatikong hinang sa isang kalasag na kapaligiran, teknolohiya ng welding welding, hinang na may isang hindi maubos na elektrod at hinang na may mga stick electrode. V bilang panangga sa gas madalas na ginagamit nila ang argon, isang halo ng argon na may carbon dioxide, at kung minsan helium. Tingnan natin nang mas malapit ang dalawang mga teknolohiya ng hinang: argon arc at hindi naubos na hinang ng elektrod.

Ang welding ng argon arc na gumagamit ng natupok at hindi natupok na mga electrode ay madalas na ginagamit sa propesyonal na produksyon. Upang magawa ito, inirerekumenda namin ang pagtatakda ng reverse polarity at kumukulo na may direktang kasalukuyang. Bilang isang proteksyon, dahil hindi mahirap hulaan, ginagamit ang argon gas. Maaari mong gamitin ang alinman sa purong argon o isang halo nito sa carbon dioxide o oxygen. Ang paggamit ng mga mixture ay magpapatibay sa pagkasunog ng arc, gawing simple ang pagbuo ng hinang at babawasan ang posibilidad ng pagbuo ng pore.

Kung magpasya kang gumamit ng teknolohiyang hindi naubos na elektrod, pagkatapos ay itakda ang polarity upang magdirekta at magwelding ng direktang kasalukuyang. Gumamit ng mga tungsten electrode. Posible ang paggamit ng alternating kasalukuyang, ngunit hindi palaging maipapayo. Kung ang metal ay naglalaman ng isang malaking halaga ng aluminyo (na kung saan ay bihirang), pagkatapos ay maaari mong gamitin ang "pagbabago".

Magdagdag din tayo ng ilang mga salita tungkol sa welding ng stick. Ang pamamaraang ito ay itinuturing na hindi propesyonal at ginagamit lamang sa bahay o sa maliliit na negosyo kung saan ang kalidad ng trabaho ay hindi kritikal. Mabuti ang pamamaraang ito kung ikaw ay isang welder ng garahe at hindi nais na gumastos ng pera sa mga karagdagang kagamitan. Kailangan mo lamang na magkaroon ng isang simpleng inverter at kunin ang mga electrode. Ngunit kung nag-a-apply ka para sa isang disenteng kalidad ng mga tahi, pagkatapos ay inirerekumenda naming pumili ka pa rin para sa hinang sa isang kalasag na kapaligiran sa gas. At para sa naturang trabaho, kailangan mo ng isang semiautomatikong aparato, isang gas silindro at isang welding wire o electrodes. Ito ang minimum na itinakda para sa higit pa o mas mababa sa de-kalidad na hinang sa isang pagawaan o kahit isang garahe.

Mga tampok ng tatak

Bago kami magpatuloy sa isang detalyadong paglalarawan ng hinang, pamilyar ang iyong sarili sa ilan sa mga tampok ng stainless steel grade 12x18n10t.

Ang pangunahing bagay na kailangan mong malaman ay ang hindi kinakalawang na asero ay labis na madaling kapitan ng sakit na intergranular. Kahit na ang pangkalahatang paglaban sa kaagnasan ay medyo mataas. Ngunit may isang magandang balita. Ang kaagnasan ng Intercrystalline ay nangyayari lamang kapag ang metal ay naka-calculate sa isang pugon. Ang isang temperatura na 500 degree ay sapat upang mabago ang istraktura ng hindi kinakalawang na asero at madagdagan ang posibilidad ng kaagnasan.

Malaman ito ng mga tagagawa, at samakatuwid ay magdagdag ng mga elemento ng haluang metal sa hindi kinakalawang na asero. Sa kaso ng aming tatak 12x18n10t, ito ang titan. Pinatunayan ito ng letrang "T" sa dulo ng pagmamarka. Bago hinang, alamin ang eksaktong pagmamarka ng bakal at tiyakin na naglalaman ito ng mga elemento ng haluang metal. Bilang karagdagan sa titanium, ang niobium ay ginagamit, sa pagmamarka ito ay tinukoy ng titik na "B".

Mga Tip sa Paggamit

Upang makakuha ng isang mahusay na koneksyon, maraming mga welder ang gumagamit ng mga semi-awtomatikong makina kapag nagtatrabaho sa hindi kinakalawang na kawad. Pinoprotektahan ng kagamitang ito ang mga tahi mula sa labis na impluwensya, awtomatikong pinapakain ang tagapuno ng kawad sa lugar ng hinang, sapilitang lumalamig, at maaaring magamit sa mga lugar na mahirap maabot.

Bago gawin ang trabaho, sulit na gawin ang yugto ng paghahanda, iyon ay, upang maisagawa ang isang bilang ng mga aktibidad.

- Tanggalin ang kontaminasyon mula sa ginagamot na ibabaw.

- Degrease ang hinang sa mga workpiece.

- Alisin ang labis na kahalumigmigan mula sa mga ibabaw sa pamamagitan ng pag-init sa kanila sa 100 degree.

Upang makakuha ng isang maliit na kapal ng transisyonal na tahi sa pagitan ng mga bahagi na dapat na hinang, maaari mong gamitin ang maraming mga pamamaraan ng hinang:

- maikling pamamaraan ng arko;

- paglipat ng inkjet;

- pangkalahatang pamamaraan ng salpok.

Upang makamit ang isang de-kalidad na resulta ng pagtatrabaho sa isang hindi kinakalawang na additive, kailangang matupad ng manghihinang ang mga sumusunod na kinakailangan:

- iposisyon ang burner sa isang negatibong anggulo;

- himukin ang ulo sa layo na 1.2 cm mula sa ibabaw ng metal;

- ang pagtunaw ng kawad ay dapat gawin sa maliliit na bahagi; hindi dapat gamitin ang malalaking patak dito.

Ang welding stainless wire ay isang mahalagang katangian, kung wala ito mahirap isipin ang proseso ng hinang. Maaaring bilhin ng mga consumer ang produktong ito sa isang skein, reel o coil. Ang unibersal na uri ng hilaw na materyal ay may mataas na teknolohikal na mga katangian at samakatuwid ay ginagamit sa maraming mga industriya at konstruksyon.

Para sa mga tip sa pagpili ng isang wire para sa hinang, tingnan ang sumusunod na video.

Pag-decode ng pagmamarka

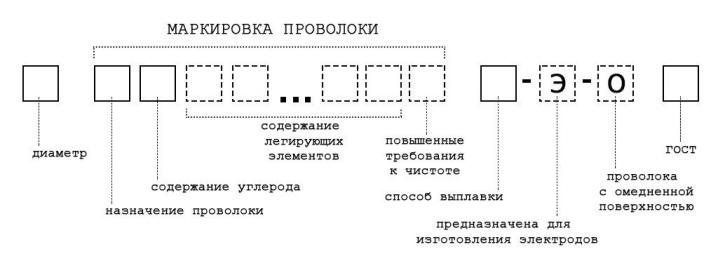

Ang hindi kinakalawang na kawad na hinang ay itinalaga sa parehong paraan tulad ng pagkakabit. Ang pagkakaiba lamang ay maaaring tawaging pagkakaroon ng chrome at nikel sa maraming dami sa hindi kinakalawang na asero. Ang solidong kawad na kawad ay minarkahan alinsunod sa GOST 2246-70.

Ang pagtatalaga ay maaaring maglaman ng mga sumusunod na titik:

- A - ang kawad ay naglalaman ng isang karaniwang halaga ng posporus at asupre;

- AA - ang mga sangkap sa itaas ay nilalaman sa isang nabawasan na halaga;

- Ш - ang produkto ay ginawa ng electroslag remelting;

- E - ginagamit ang kawad upang ihanda ang mga electrode;

- О - mayroong isang patong na tanso sa ibabaw ng produkto, samakatuwid ang kawad ay ginagamit sa kaso ng paggawa ng mga kritikal na koneksyon sa isang matatag na arko.

Ayon sa mga pamantayan ng GOST, ang pagmamarka ng bakal na bakal ay maaaring maglaman ng mga sumusunod na pagtatalaga:

- X - malamig na pinagsama produkto;

- T - thermally naproseso;

- P - nadagdagan ang katumpakan ng produksyon;

- Ang TS ay isang metal na may kulay na ilaw, kung saan walang mga oksido.

Nakasalalay sa diameter, 100 m ng stainless steel wire para sa hinang ay may mga sumusunod na timbang:

- 0.5 mm - 0.31 kg;

- 1 mm - 0.62 kg;

- 1.5 mm - 1.4 kg;

- 2 mm - 2, 48 kg.

Mga uri ng welding wire para sa mga semiautomatikong aparato

Sa ilalim ng normal na mga kondisyon, higit sa isang dosenang mga uri ng hinang wire ang ginagamit, sa higit sa pitumpung uri na ginawa. Ito ay dahil sa pang-industriya na pagtutukoy ng paggamit ng karamihan sa mga uri ng mga welding machine, at ang mataas na halaga ng ilan sa mga ito. Ang pinakatanyag na uri ay ang mga produktong may diameter na 0.6 mm hanggang 2 mm, na tumitimbang mula 1 kg hanggang 5 kg. Ang mga produkto ay nahahati sa solidong kawad at tubular wire na may mga tagapuno ng tagapuno, na may iba't ibang mga layunin. Sa mga tuntunin ng komposisyon ng kemikal, maaari itong aluminyo, tubong-tubog, na na-doped ng titan at pag-alkalo.

Partikular na maingat na napiling kawad para sa hinang na hindi kinakalawang na asero semiautomatic sapagkat dapat itong mas malapit hangga't maaari sa komposisyon sa materyal na dapat na ma-welding. Ang mga kasalukuyang parameter ay mahalaga din, dahil ang sobrang pag-init kapag hinang ang hindi kinakalawang na asero ay humantong sa isang pagkawala ng mga pisikal na katangian ng materyal na ito.

Kapag sumali sa iba't ibang mga marka ng hindi kinakalawang na asero, ang mga sumusunod na uri ng hindi kinakalawang na kawad na hinang ay dapat mapili:

- para sa chromium-nickel steels 12X18H9T at 08X18H10T, gumamit ng mga markang SV-06X19H9T, SV-01X18H10 o isang analogue ng OK Autrod 347 Si sa argon;

- bakal ng mga uri na 03X17H14M2 at 08X18H10T ay hinang gamit ang mga marka ng SV-01X18H10, SV-06X19H9T at OK Autrod 308LSi sa inert gas;

- hindi kinakalawang na asero ng komposisyon ng chromium-nickel-molibdenum ay hinang sa wire na SV-06Kh20N11M3TB, SV-08Kh19N10M3B at OK Autrod 318 sa argon na kapaligiran.

Ang mga wires na ito ay naitugma sa mga marka ng hindi kinakalawang na asero at nagbibigay ng mataas na lakas ng pag-igting, pagpahaba, kayamutan at daloy ng mga katangian, na ginagawang malakas at nababanat ang magkasanib pagkatapos ng paglamig at pag-aalis ng mag-abo. Kapag nagtatrabaho kasama ang inverter na may dalas na dalas o direktang kasalukuyang, ang metal sa welding bath ay hindi labis na pag-init, na nangangahulugang ang paglaban ng kaagnasan sa kantong ng mga bahagi ay hindi nabalisa.

Ang mga parameter at komposisyon ng kawad ay kinokontrol ng GOST 18143-72, na tumutukoy sa mga pamantayan para sa pagtatasa ng kalidad at ang pamamaraan ng paggawa.

Gayundin, para sa pagsali sa mga hindi kinakalawang na materyales at hindi magkatulad na mga bakal, ginagamit ang flx-cored wire na may rutile filler. Ginagamit ito para sa hinang mahirap-upang-hinang, carbon-mangganeso at hindi kinakalawang na asero sa isang pinaghalong gas na 80% argon at 20% carbon dioxide. Ginagawang posible ng mga produktong pulbos na gumana sa anumang posisyon, at naka-alloy sa molibdenum, na nagbibigay ng seam ng mataas na pisikal at kemikal na mga katangian.

Para sa mga markang bakal E 2209, ginagamit ang OK Tubrod 14.27, para sa hindi kinakalawang na asero 317 at 317L, ginagamit ang OK Tubrod 14.25, at para sa grade 309, angkop ang OK Tubrod 14.22. Para sa pag-welding ng iba pang mga metal, maaari kang gumamit ng mga produkto ng pulbos na self-Shielding na may pagkilos ng bagay (halimbawa, SV-000009283), na hindi nangangailangan ng isang inert gas environment.

Ano ang mga electrode upang lutuin ang 1 mm na hindi kinakalawang na asero.

Ang hinang na manipis na metal ay isang mahirap na proseso hindi lamang para sa mga nagsisimula, kundi pati na rin para sa mga may karanasan na mga welding. Ang prosesong ito ay may maraming mga komplikasyon:

Ang hinang na manipis na metal ay isang mahirap na proseso hindi lamang para sa mga nagsisimula, kundi pati na rin para sa mga may karanasan na mga welding. Ang prosesong ito ay may maraming mga komplikasyon:

- ang malakas na pag-init ng produkto ay maaaring humantong sa burnout at pagbuo ng isang butas;

- ang isang mataas na temperatura ng pag-init ay maaari ring humantong sa isang pagbabago sa geometry ng manipis na mga sheet;

- ang maikling arko, sa tulong kung saan ginawa ang koneksyon, lumabas na may kaunting paghihiwalay.

Ang mga problemang ito ay maaaring makabuluhang kumplikado sa gawaing hinang.

Samakatuwid, upang maiwasan ang gayong mga paghihirap, napakahalagang malaman kung aling mga electrode ang kinakailangan para sa hinang na manipis na hindi kinakalawang na asero.

Ang OK 63.34 ay inilaan para sa hinang na manipis na metal. Gayundin, ang tatak ay perpekto para sa mga produktong makapal na pader. Ang mga electrodes ay nailalarawan sa pamamagitan ng pinabuting paghihiwalay ng slag.

Ang OK 63.20 (sa larawan) ay lalong hinihiling para sa pagkonekta ng mga tubo at manipis na metal. Ang proseso ng hinang ay nagaganap na may panandaliang pag-aapoy at pagpatay ng arko.