Paano pumili

Ang pangunahing layunin ng hinang wire ay upang punan ang hinang na nabuo sa proseso ng pagsali sa mga istrukturang metal. Sa simpleng mga termino, binabawasan ng mga additibo ang pagkawala ng mga produktong base metal. Ang pangunahing bagay ay ang pumili ng tamang additive. Inaangkin ng mga welding na mayroong dalawang mga patakaran lamang na sinusunod kapag pumipili ng isang de-kalidad na wire na hinang.

Ang additive na materyal ay dapat na magkapareho sa komposisyon ng produkto na dapat na welded.

Iyon ang dahilan kung bakit, kapag pumipili ng isang kawad, napakahalaga na pamilyar sa komposisyon nito. Halimbawa, para sa hinang sa cast iron, mas mahusay na gumamit ng isang solidong kawad ng naaangkop na kapal.

Gayunpaman, ang listahang ito ay maaari ring isama ang mga sangkap na nakakasama sa kalusugan ng tao, katulad ng asupre at posporus.

Alinsunod dito, kapag nagtatrabaho sa naturang isang additive, dapat na gamitin ng welder ang pinakamahalagang pangangalaga.

Ang natutunaw na punto ng pandagdag ay dapat na mas mababa kaysa sa istrakturang isasali. Ang mataas na temperatura ng pagkatunaw ng kawad ay maaaring makapinsala sa hinang na istraktura, na nag-iiwan ng mga burn-out spot sa metal.

Kapag pumipili ng isang kawad ayon sa pagmamarka, kailangan mong bigyang-pansin ang maraming mga nuances:

- ang diameter ng natupok na hinang ay dapat na magkapareho sa kapal ng metal;

- ang additive ay hindi dapat magkaroon ng isang pahiwatig ng kalawang, pintura at iba pang mga kemikal na compound;

- ang tapos na hinang ay dapat na walang slag, basag at kahit kaunting pores.

2 Mga tampok sa pagpapatakbo

Ang welding na isinasagawa gamit ang paggamit ng flx-cored wire ay malawakang ginagamit ngayon.

Ito ay dahil sa hindi maikakaila na mga kalamangan ng maubos na ito. Halimbawa

Bilang karagdagan, ang pagsubaybay sa proseso ng pagbuo ng seam ay magiging mahirap din. Kadalasan, ang mga nasabing paghihirap ay lumitaw sa proseso ng semi-awtomatikong hinang.

Ang pamamaraang hinang na ito ay maraming pakinabang.

Kapag nagsasagawa ng isang proseso gamit ang proteksyon gas, maaari ding lumitaw ang mga hindi inaasahang paghihirap, halimbawa, ang daloy ng gas ay maaaring makaistorbo ng isang draft.

Sa ilalim ng mga kundisyong ito, pinaka-kapaki-pakinabang na gamitin ang tinaguriang fluks na may wire. Ito ay dahil sa ang katunayan na ang produktong ito ay pinagsasama tulad positibong mga katangian ng electrodes tulad ng:

- alloying;

- mataas na antas ng proteksyon;

- metal deoxidation;

- mataas na antas ng pagganap.

Bilang karagdagan, ang wire na may flux-cored ay hindi nangangailangan ng isang gas silindro, karagdagang mga hose, reducer, kagamitan sa pagkilos ng bagay at, sa katunayan, pagkilos ng bagay.

Kapag isinasagawa ang proseso ng hinang, posible na may isang malaking antas ng kadalian upang makagawa ng direksyon ng elektrod sa uka.

Sa kasong ito, mayroong isang magandang pagkakataon upang obserbahan ang proseso ng pagbuo ng nagresultang seam.

2.1 Mga uri ng wire na may flux-cored

Ang disenyo ng ipinakita na maubos ay maaaring sa maraming uri:

- simple;

- pantubo;

- na may mga kulungan ng shell;

- dalawang-layer.

Ang mga baluktot ay nilikha upang ang kawad ay may kinakailangang antas ng tigas. Bilang karagdagan, pinipigilan ng mga tiklop ang hindi awtorisadong pagbuhos ng pulbos habang pinipiga ang materyal ng mga feed roller ng semiautomatic welding machine.

Flux-cored wire konstruksyon (sectional view)

Naglalaman ang pulbos na tagapuno ng isang halo ng mga ores, ferroalloys, kemikal at mineral.

Ang agarang gawain nito ay upang mapagkakatiwalaan protektahan ang metal mula sa pagkakalantad sa hangin, tiyakin ang pagpapapanatag ng arc debit, deoxidation, alloying at pagbuo ng istraktura ng hinang.

Ayon sa pag-uuri ng komposisyon ng produkto, maaaring mayroong:

- rutile;

- rutile organic;

- rutile fluorite;

- carbonate-fluorite;

- fluorite

Para sa kanilang nilalayon na layunin, ang mga produkto ay nahahati sa dalawang uri:

- Pagtatanggol sa sarili - hinangin nila nang walang karagdagang gas protectioning.

- Mga produkto para sa hinang sa kapaligiran ng carbon dioxide.

Kapag gumagamit ng mga wire na may mga pag-aari ng kalasag sa sarili, ang proseso ng hinang ay pinasimple. Ito ay dahil sa pagkawala ng pangangailangan na gumamit ng mga napakalaking gas na silindro.

Kung ang mga wire na may fluks-cored ay ginagamit, na kung saan ay nasa isang kapaligiran ng carbon dioxide, kung gayon ang mga mekanikal na katangian ng tahi ay makabuluhang nadagdagan.

2.2 Mga tampok ng pamamaraan ng hinang

Ang ipinakita na flx-cored wire kapag ang welding ay nagsasangkot ng paggamit ng isang semi-automatikong medyas.

Dahil ang hinang ay patuloy na magagamit para sa pagsusuri, ang teknolohiya para sa mga welding butts at fillet ay praktikal na hindi makilala mula sa hinang na may mga naubos na electrode.

May mga oras kung kailan ang slag na nabuo sa itaas na gilid ng ibabaw ng nagresultang hinang ay maaaring makapasok sa puwang na nabuo ng dalawang gilid.

Kapag hinang, na binubuo ng maraming mga yugto, ang lahat ng nabuo na mga tahi ay masinsinang nalinis upang maalis ang labis na slag.

Ito ay kilala na ang flux-cored wire ay walang mataas na mga parameter ng mekanikal na lakas at tigas.

Para sa hangaring ito, kinakailangan na gumamit ng isang espesyal na mekanismo na nagbibigay ng tuluy-tuloy na awtomatikong feed ng wire. Ang mekanismo ay nagbibigay ng isang limitadong pagtaas sa ratio ng compression gamit ang mga feed roller para dito.

2.3 Semiautomatikong hinang gamit ang flx-cored wire (video)

Armature portal »Mesh» Wire »Mga kalamangan ng flx-cored wire para sa isang welding machine - semiautomatikong aparato

Welding ng mga hindi kinakalawang na bahagi na may isang semiautomatikong aparato

Ang hinang na mga hindi kinakalawang na metal ay nangangailangan ng isang espesyal na diskarte sa kalinisan ng mga gilid na isasama at ang kanilang paghahanda para sa trabaho. Kapag nagtatrabaho sa makapal na metal, kinakailangan upang alisin ang mga gilid sa isang anggulo ng 45 ° hanggang 60 °, at linisin ang mga kasukasuan na may isang gilingan ng anggulo. Bilang karagdagan, sa tulong ng mga solvents, kinakailangang i-degrease ang lugar ng hinang, at ang mga bahagi ay dapat na maayos na may puwang na 1.5 mm upang matiyak ang pinaka kumpletong pagtagos sa buong kapal ng metal. Pagkatapos ay kinakailangan upang ayusin ang supply ng inert gas o gas na pinaghalong, isinasaalang-alang ang kapal ng mga workpiece.

Ang mga presettings para sa isang semiautomatikong aparato ay ginawa batay sa mga sumusunod na sukat, lalo:

- na may kapal na metal na mas mababa sa 1 mm, ang isang kawad na 0.6-0.8 mm ay ginagamit na may rate ng feed na 150 m / h at isang rate ng daloy ng gas na 6-7 l / min;

- ang metal na 1.5 mm makapal ay hinangin ng isang kawad na 0.8-1 mm ang lapad sa bilis na 150 hanggang 200 m / h at isang panangga na gas supply na 6-8 l / min;

- ang hindi kinakalawang na asero 2 mm ay konektado sa mga produktong may diameter na 1-1.2 mm, bilis na 200-250 m / h, rate ng daloy ng gas mula 7 hanggang 9 l / min;

- para sa hindi kinakalawang na asero 3 mm, gumamit ng isang kawad na 1.2-1.4 mm, sa bilis na 250-300 m / h at may isang supply ng gas mula 9 hanggang 11 l / min;

- para sa mga bahagi na higit sa 4 mm ang kapal, isang kawad na 1.4-1.6 mm ang kinakailangan kapag lumilipat sa itaas 300 m / h, at ang gas ay ibinibigay sa isang rate ng daloy na higit sa 11 l / min.

Ang boltahe ng arc ay nakasalalay sa haba nito at itinakda mula 19 V hanggang 30 V na may isang pang-eksperimentong pagpipilian, pati na rin ang stickout ng elektrod. Sa isang bilang ng mga high-end MIG / MAG inverters, mayroong isang mode ng pagsasaayos ng inductance, na tumutukoy sa lalim ng pagtagos at ang lapad ng hinang.

Ang mga preset ay payo sa likas na katangian at napili nang paisa-isa depende sa komposisyon ng metal, uri ng kawad, pinaghalong gas at bilis ng hinang.

Matapos pumili ng isang kawad para sa hinang na may isang semiautomatikong aparato na inilapat sa materyal ng mga workpiece, kinakailangan na ilagay ang drum sa baras at ipasok ang kawad sa feeder. Pagkatapos ay ayusin ang bilis ng paglalakbay, na karaniwang nauugnay sa lakas ng kasalukuyang hinang, mas mataas ang bilis, mas mataas ang inilapat na halaga. Ang huling yugto ng paghahanda para sa trabaho ay upang ayusin ang mga parameter ng pinaghalong gas, ayusin ang boltahe at inductance.

Mahalagang sundin ang mga tagubilin para sa paggamit ng semi-awtomatikong inverter at sundin ang mga patakaran sa kaligtasan para sa hinang.

Teknolohiya ng semi-automatikong hinang na aluminyo

Ang kalidad ng nakuha na hinang ay nakasalalay sa maraming mga kadahilanan - ginamit ang patakaran ng pamahalaan, ang materyal ng tagapuno, ang kalidad ng argon (sa welding ng argon-arc), ang mga kasanayan ng welder. Paano magwelding ng aluminyo sa isang semiautomatikong aparato? Nakasalalay sa modelo ng aparato, ngunit anuman ito, kinakailangan upang maisagawa ang mga sumusunod na aksyon:

paghahanda ng mga ibabaw ng workpiece. Alisin ang lahat ng mga uri ng kontaminasyon gamit ang basahan. Susunod, kailangan mong alisin ang mga oxide. Inalis ang mga ito gamit ang isang metal brush, isang anggulo na gilingan at pag-ukit na may mga espesyal na solvents at reagent. Sa parehong oras, sumunod sila sa mga naturang patakaran. Ang brush ay hindi dapat pipilitin nang husto sa produkto at ang paglilinis ay isinasagawa sa isang direksyon lamang. Ang mga labi ng pag-ukit ng mga likido ay dapat na alisin gamit ang mga acetone solvents o banlaw. Para sa mga produktong may kapal na higit sa 3 mm, ang mga gilid ay pinutol. Ang anggulo ng uka 60 0;

pagpainit. Isinasagawa sa mga oven o gamit ang isang burner. Totoo ito lalo na para sa mga workpiece na may iba't ibang mga kapal. Ang temperatura ng pag-init ay hindi dapat lumagpas sa 110 0С;

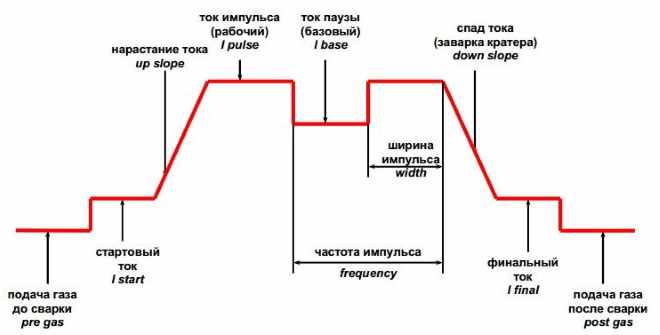

pagse-set up ng aparato. Anuman ang uri ng aparato na ginamit, ang diameter ng kawad, diameter ng tip, kasalukuyang at boltahe ay napili. Kadalasan, gumagamit sila ng mga espesyal na talahanayan na magagamit sa mga tagubilin para sa produkto. Ang pinaka-kalamangan ay ang mga aparato ng uri ng pulso, nilagyan ng isang espesyal na programa. Itinatakda lamang ng welder ang kasalukuyang halaga, at pipiliin ng microcontroller ang natitirang mga parameter sa awtomatikong mode;

tukuyin ang posisyon ng sulo at ang bilis ng proseso ng hinang. Dapat itong matatagpuan sa isang anggulo ng hindi hihigit sa 20 0 hanggang sa patayo, ang hinang ay isinasagawa sa mataas na bilis lamang mula sa kanan hanggang kaliwa

Ang partikular na pansin ay dapat bayaran sa dulo ng seam. Ito ay hinang, na bumalik sa 20 mm, nang hindi pinapatay ang welding arc.

Ang resulta ng hinang ay naiimpluwensyahan ng mga kwalipikasyon ng welder at ang kanyang mga kasanayan. Dapat siyang gumamit ng kagamitang proteksiyon - isang maskara, respirator, oberols, sapatos at guwantes. Ang welder ay hindi dapat magkaroon ng bukas na mga lugar ng katawan, dahil posible na masunog mula sa ultraviolet radiation.

Ilang salita tungkol sa mga sanhi ng pag-aasawa. Kadalasan, pagkatapos ng hinang, mga burn-through, basag, at isang hindi wastong hinang na bunganga ay matatagpuan. Nagaganap ang mga bitak dahil sa isang paglabag sa proseso ng teknolohikal.

Kapag ang temperatura ng pag-init ay lumampas, ang haluang metal ay lumalawak, at kung ang mabagal na paglamig ay hindi natitiyak, pagkatapos ay nangyayari ang mabilis na pag-compress, na hahantong sa paglitaw ng mga bitak at rupture. Ang paggamit ng mga pad na nagpapakalat ng init ay titiyakin ang kalidad ng hinang. Gayundin, ang hindi patas na paghahanda ng produkto para sa proseso ng hinang ay negatibong nakakaapekto rin sa kalidad.

Ang semi-automatic welding machine para sa welding ng aluminyo ay isang aparato na nagbibigay-daan sa iyo upang madagdagan ang pagiging produktibo ng paggawa. Ang paggamit nito ay magiging epektibo kung ang lahat ng mga kinakailangan ng tagagawa ng aparato, na ipinahiwatig sa pasaporte, ay isinasaalang-alang. Samakatuwid, kinakailangan upang maingat na pag-aralan ang mga tagubilin at sundin ang mga tagubilin nito.

Pagpili at pagsasaayos ng kagamitan

Semi-awtomatikong welding machine para sa aluminyo

Ang welding ng aluminyo na may karaniwang mga MIG machine ay may kondisyon, ibig sabihin maaari kang magluto kasama nito, ngunit hindi mo dapat asahan ang isang magandang resulta.

Ang pinakamainam na solusyon sa pagpipilian ay isang semiautomatikong aparato para sa hinang aluminyo na may mode na pulso. Ang pulso ay pumutok sa pelikula ng oksido, binabawasan ang sobrang pag-init ng aluminyo at binawasan ang posibilidad ng pagkasunog.

DC Pulsed Aluminium Welding

DC Pulsed Aluminium Welding

Ang mga synergic na aparato ng pulso-arc na nilagyan ng isang espesyal na programa ay ginagawang madali ang gawain. Kailangang magpasya ang manghihinang sa pagpili ng mga haluang metal upang ma-welding at piliin ang naaangkop na programa. Susunod, itakda ang kasalukuyang halaga sa regulator ng push-button.Ang pagpili ng natitirang mga parameter ay awtomatikong isinasagawa ng microcontroller.

Nais kong tandaan na ang mga semiautomatikong aparatong ito ay hindi isang murang kasiyahan at nabibigyang katwiran sa paggamit ng propesyonal. Sa bahay, posible na gawin sa mga kagamitan na walang mga magarbong programa, subalit, ang kalidad ng hinang ay hindi maihahambing.

Kapag bumibili ng isang unibersal na hinang semiautomatikong aparato sa saklaw ng presyo hanggang sa 40 libong rubles, na idinisenyo para sa hinang na mga di-ferrous na riles, kasama. aluminyo, maaari mong tingnan nang mas malapit ang mga sumusunod na modelo:

- Svarog REAL MIG 200 (N24002)

- Svarog PRO MIG 160 SYNERGY (N227)

- Svarog PRO MIG 200 SYNERGY (N229)

- Grovers MULTIMIG 200 SYN

- Aurora PRO OVERMAN 180

Semi-awtomatikong kawad

Kapag ang hinang aluminyo na may isang semiautomatikong aparato, ang ilang mga kinakailangan ay ipinataw kapag pumipili ng isang wire na hinang

Mahahalagang puntos upang bigyang pansin ang:

- ang temperatura ng pagkatunaw ng kawad ay dapat na maihahambing sa temperatura ng metal na hinang. Hindi gaanong kumakalat - mas madali ang proseso ng hinang;

- pinakamainam na diameter ng kawad 1.2-1.6 mm;

- mas malaking diameter - mas madaling pagpapakain sa welding zone.

Ang mga karaniwang uri ng kawad na hinang ng aluminyo ay ang ER4043 at ER5356. Idinisenyo para sa hinang at pag-aayos ng mga produktong gawa sa aluminyo at mga haluang metal nito na may nilalamang silikon na hindi hihigit sa 5%.

Mga mode ng hinang para sa mga wire na ER4043 at ER5356

| Diameter ng wire, mm | Boltahe, V | Kasalukuyan, A | Pagkonsumo ng gas, l / min |

| 0,8 | 13-24 | 60-170 | 15 |

| 0,9 | 13-24 | 60-170 | 15 |

| 1,0 | 15-26 | 90-210 | 16 |

| 1,2 | 20-29 | 140-260 | 19 |

| 1,6 | 25-30 | 190-350 | 25 |

ER 4043 Aluminium Welding Wire

ER 4043 Aluminium Welding Wire

Welding sulo

Ang welding torch ay gumagamit ng isang gabay sa Teflon upang mabawasan ang alitan ng kawad. Ito ay kanais-nais na ang manggas para sa aluminyo hinang ay inilaan lamang para sa hinang aluminyo at hindi masyadong mahaba - 3 m.

Push-pul- sulo

Ang tip ng pakikipag-ugnay ay dapat na idinisenyo para sa hinang aluminyo (bilang karagdagan sa diameter ng kawad, ang marka ng AL ay nakatatak sa kanila); ang mga simpleng ginamit para sa hinang na ferrous metal at hindi kinakalawang na asero ay hindi angkop. Ito ay dahil sa malakas na pagpapalawak ng aluminyo sa panahon ng pag-init. Ang diameter ng butas ay dapat na tungkol sa 0.4 mm mas malaki kaysa sa diameter ng kawad, at sa parehong oras ay hindi masyadong malaki, upang matiyak ang mahusay na kontak sa kuryente.

Mahirap na gumamit ng isang aluminyo wire na may diameter na 0.8 mm dahil sa kalagkitan ng metal at ang pagiging kumplikado ng broaching. Ang solusyon sa problemang ito ay maaaring ang paggamit ng isang Push Pull welding sulo. Ang isang espesyal na built-in na mekanismo ay magpapabuti sa feed ng wire at papayagan ang mas mahabang haba ng sulo.

Wire feeder

Dahil sa nadagdagan na kalagkitan at lambot ng wire ng aluminyo kumpara sa bakal, ang tagapagpakain ay dapat magkaroon ng isang bilang ng mga tampok, tulad ng:

- tagapagpakain ng apat na roller. Kinakailangan para sa pare-parehong pagpindot ng bawat pares ng mga roller;

-

feed roll na may mga U-groove na espesyal na idinisenyo para sa aluminyo wire.

Shielding gas

Ang pinakakaraniwang ginagamit na shielding gas ay ang argon, na may mahusay na epekto sa paglilinis at mahusay na pagtagos sa weld pool. Kapag hinang ang mga haluang metal na aluminyo na may mataas na nilalaman ng magnesiyo, ang mga mixture ng argon na may helium ay ginagamit bilang isang gas na pang-proteksyon (hanggang sa 75% helium sa pinaghalong). Ang ganitong mga mixture ay pumipigil sa pagbuo ng mga magnesiyo oxides.

Dito maaaring lumitaw ang tanong, kung paano magluto ng aluminyo sa isang kapaligiran ng carbon dioxide o walang gas, sapagkat ang argon ay medyo mahal?

Ang mas murang carbon dioxide na ginamit para sa hinang na mababang carbon steels ay hindi gagana sa kasong ito. Ang CO2 ay isang aktibong gas, mapoprotektahan nito ang weld pool mula sa hangin, ngunit sa parehong oras ito ay tutugon sa aluminyo, pinipigilan ang pagbuo ng isang malakas na magkasanib. Samakatuwid, sa kasong ito, ito ang ginagamit na inert gas.

Ang hinang gamit ang isang semiautomatikong aparato na walang gas ay posible gamit ang isang espesyal na wire na may fluks na may proteksyon na nagpoprotekta sa weld pool.

Engineering para sa kaligtasan

Ang paggamit ng proteksiyon na kagamitan ay isang paunang kinakailangan para sa hinang.Ito ay kinakailangan upang gumamit ng isang respirator mask, proteksiyon mask, espesyal na damit at kasuotan sa paa upang maprotektahan laban sa glow ng welding arc at splashes ng tinunaw na metal. Ang matinding puting usok na ibinuga mula sa hinang ng aluminyo ay pumupukaw sa ubo at sakit ng ulo.

Ang partikular na pansin ay dapat bayaran upang maprotektahan ang mga nakalantad na lugar ng katawan mula sa mga epekto ng UV radiation. kapag hinang ang aluminyo, mas matindi ito kaysa sa hinang ang iba pang mga metal

Kung susubukan mong magwelding ng "shorts" at "T-shirt", ang epekto ng solarium ay ibinigay sa iyo pagkalipas ng 30 minuto.

Ang semi-awtomatikong hinang ng aluminyo ay hindi maihahambing sa kalidad sa paggamit ng TIG, gayunpaman, ito ay higit sa bayad sa pamamagitan ng makabuluhang pagiging produktibo. Ito ay isang mahusay na solusyon para sa hardfacing o pagpuno ng malalaking puwang. Sa mga kundisyong pang-industriya, ang paggamit ng mga semiautomatikong aparato ay pinaka-kapaki-pakinabang dahil sa dami at mga kinakailangan sa mataas na bilis. Ang paggamit ng mga pang-industriya na aparato at ang mataas na kwalipikasyon ng welder ay nagbibigay-daan sa pagkamit ng mahusay na mga resulta.

Mga kalamangan

- Karagdagang paggamit ng pagkilos ng bagay at ang pagkalkula nito sa isang tiyak na proporsyon ay hindi kinakailangan;

- Ang proseso ng hinang ay naging mas mahusay at ang porsyento ng mga tumatanggi ay nababawasan;

- Ang paggamit ng wire ay nagiging mas simple at mas mahusay;

- Maraming mga negatibong nuances ng mga mahirap na hinangin na metal ang kumukupas sa likuran dahil sa wastong napiling mga karagdagang kinakain;

- Ang koneksyon ay pinabilis, dahil ang flx cored wire ay pinapayagan itong makipag-ugnay sa base metal nang mas mabilis;

- Para sa mga awtomatikong aparato, ito ay isa sa mga pinakamahusay na pagpipilian, na ginagarantiyahan ang isang mas maaasahang koneksyon;

- Walang peligro na ang anumang labis na mga elemento ay makakapasok sa tinunaw na tahi sa pagkilos ng bagay.

Paghahanda ng mga ibabaw upang ma-welding

Ang paglilinis ng aluminyo bago ang hinang ay ang susi sa isang matagumpay na pagsali ng mga bahagi. Ang mga brushes na hindi kinakalawang na asero o mga pickling solvent at reagent ay maaaring magamit upang alisin ang mga aluminyo na oksido.

Mga panuntunan sa paglilinis ng metal:

- Huwag gumamit ng isang brush na ginamit upang linisin ang anumang bakal tulad ng hindi kinakalawang o carbon steel.

- Huwag pindutin nang husto ang brush - na may malakas na presyon, tumagos ang mga oxide sa workpiece.

- Ang paglilinis ng isang stainless steel wire brush ay isinasagawa sa isang direksyon lamang;

- Kung ginagamit ang mga likido sa pag-ukit, dapat mag-ingat upang alisin ang mga ito mula sa ibabaw ng workpiece bago magwelding ng acetone o solvent.

Pagkuha ng aluminyo bago hinang

Pagkuha ng aluminyo bago hinang

Mga pagkakaiba-iba ng kawad para sa mga semiautomatikong aparato

Ang pagpili ng hinang wire para sa mga semiautomatikong aparato ay dapat na isagawa para sa isang tukoy na uri ng metal na sasali. Ang paggamit ng isang additive na natupok na materyal ay makabuluhang nagpapabuti sa kalidad ng tahi, pinipigilan ang pagbuo ng mga pores at iregularidad sa magkasanib.

Ang pangunahing bentahe ng paggamit ng additive kapag gumaganap ng hinang ay ipinakita:

- pagpabilis ng proseso ng hinang;

- kadalian ng paggamit sa larangan ng industriya;

- isang makabuluhang pagbaba sa posibilidad ng mga depekto dahil sa kakulangan ng pantakip na patong;

- isang malaking pagpipilian ng mga nauubos, na nagbibigay-daan sa iyo upang piliin ang pinakamainam na additive para sa bawat tukoy na kaso;

- mababang antas ng pagbuo ng slag habang hinang.

Mga disadvantages ng paggamit ng isang sangkap ng tagapuno kapag hinang:

- ang pangangailangan para sa patuloy na proteksyon;

- kahirapan sa pag-iimbak ng malalaking mga skeins;

- kahirapan sa pagpili ng pinakamainam na diameter ng additive;

- ang pangangailangan na patuloy na gumamit ng pagkilos ng bagay.

Talahanayan ng mga marka ng wire.

Ang lahat ng mga uri ng hinang wire ay karaniwang nahahati sa:

-

Nakadikit ng tanso.

Ang ganitong uri ng kawad ay ginagamit para sa hinang carbon at mababang bahagi ng bakal na haluang metal. Ang mga tagapuno ng bakal na tinaplasan ng tanso ay nagsisiguro ng isang mahusay na hinangin at mababang spatter ng metal. -

Pulbos

Ang mga sangkap ng tagapuno ng mga marka na ito ay ginawa sa anyo ng isang guwang na tubo na gawa sa banayad na bakal. Ang mga deoxidizer at sangkap na bumubuo ng slag ay inilalagay sa loob ng tangke, na tinitiyak ang komportableng paggamit ng semi-awtomatikong hinang nang walang kalasag na gas. Ang mga wire na pang-Flux-cored filler ay nakakatulong upang makabuluhang bawasan ang pagbuo ng slag at paikliin ang oras ng pagproseso ng hinang. -

Solid na seksyon.

Ang ganitong uri ng kawad ay naiiba sa karaniwang isa sa mga welding electrode na ito ay ginawa mula rito. -

Non-tanso na tubog.

Ang mga additives ng ganitong uri ay pangunahing ginagamit para sa pagtatrabaho sa mga produktong mababang carbon carbon. -

Pinapagana

Ginamit ang mga additives ng pulbos kapag hinang sa isang carbon dioxide na kapaligiran. -

Hinang ng gas.

Para sa mga marka ng carbon at mababang carbon steel, mas mainam na gumamit ng mga konsumo ng hinang gas. -

Aluminium.

Isa sa ilang mga uri ng kawad na angkop para sa hinang na mga bahagi ng aluminyo. Kapag nagtatrabaho sa isang additive na aluminyo, ang porosity ng mga weld ay mababa. Ang mga nasabing additives ay aktibong ginagamit sa paggawa ng mga bapor at industriya ng pagawaan ng gatas. -

Hindi kinakalawang na Bakal.

Pinapayagan ng sangkap ng tagapuno ang hinang na mga produktong hindi kinakalawang na asero at pinipigilan ang kaagnasan ng nagresultang hinang. -

Pagkilos ng bagay

Ang ganitong uri ng wire ng tagapuno ay malawakang ginagamit para sa pagsali sa daluyan ng carbon, mababang marka ng carbon at carbon. Dahil sa pagkakaroon ng isang built-in na pagkilos ng bagay, ang mga nasabing additives ay maaaring magamit kapag hinang nang walang kalasag na gas. -

Dopa

Isa sa mga pinakamahusay na sangkap para sa hinang sa anumang pinaghalong gas at sa anumang uri ng metal.

dehado

- Ang nalubog na arc welding wire ay may medyo mataas na gastos, kaya't ang gastos ng proseso ng pagsali ay hindi palaging kapaki-pakinabang;

- Ang mga barayti na ito ay hindi pangkaraniwan tulad ng karaniwang mga pagkakaiba-iba;

- Sa ilang mga kaso, ang problema ng mahinang kakayahang mag-welding ay hindi malulutas at kailangan pa ng karagdagang pondo;

- Ang kapal ng naturang materyal ay mas mataas, na kumplikado sa pagpili ng kinakailangang diameter para sa napiling operating mode.

Mga katangiang Physicochemical

Ang Flux cored welding wire para sa mga semi-awtomatikong makina ay may mahusay na kalagkitan at nakikipag-ugnay nang maayos sa sistema ng pagpapakain sa makina. Sa parehong oras, ang materyal ay may mahusay na paglaban sa pagsusuot, na ginagawang mas madaling ilipat, iimbak at makipag-ugnay sa iba pang mga ibabaw. Ginagawa ito upang maprotektahan ang layer ng pagkilos ng bagay mula sa pinsala. Ang awtomatikong lumubog na arc welding wire ay may mas mababang lebel ng pagkatunaw kaysa sa base metal. Pinapayagan ka ng mga katangian ng materyal na bakal na magtrabaho kasama ang parehong mababang carbon at mataas na workpieces ng carbon.

Nailubog na arc welding wire

Pinahusay na mga katangian ng hinang dahil sa napiling malambot na riles at pagkakaroon ng mga karagdagang elemento ay tinitiyak ang matatag na pagkasunog ng arko kapag gumagamit ng welding ng argon arc. Naglalaman ang materyal ng isang minimum na halaga ng hydrogen at iba pang mga sangkap na negatibong nakakaapekto sa estado ng hinang at maaaring maging sanhi ng mga bitak, pores at iba pang mga elemento ng pag-aasawa. Ito ay humahantong sa pagbuo ng isang medyo maliit na crag crust sa ibabaw, upang maaari itong alisin nang walang mga problema.

Mga pagkakaiba-iba

Ang nalubog na arc wire ay nag-iiba sa diameter at sa base metal na kung saan ito ay hinang. Aling pagkilos ng bagay ang gagamitin nakasalalay dito:

- Para sa bakal, ang materyal ay pinaghiwalay, depende sa antas ng pag-haluang metal, dahil maaari itong magamit para sa mga high-alloy steels upang mapalitan ang mga sangkap na nawala sa paggamot ng init. Nalalapat din ito sa hinang na hindi kinakalawang na asero.

- Para sa tanso, 08mm flux cored wire, na idinisenyo upang gumana sa mga bahagi ng tanso, ay tumutulong upang mapagbuti ang pagbubuklod ng matigas na metal na ito sa normal na temperatura.

- Para sa aluminyo - kapag hinangin ang aluminyo, kinakailangan ang isang pagkilos ng bagay, kaya ang produktong ito ay magiging isang mahusay na pagpipilian upang gawin ang lahat na may pinakamataas na kalidad at mabawasan ang posibilidad ng pag-aasawa.

Mga pagtutukoy

| Parameter | Ultimate lakas, (MPa) | Lakas ng ani, (MPa) | Pagpahaba,% | Epekto, bingaw KV | Anong gas para sa proteksyon ang maaaring magamit | |

| 0, degree Celsius | -20, degree Celsius | |||||

| Minimum na halaga | 480 | 400 | 22 | 47 | 27 | CO2 |

| Maximum na halaga | 580 | 490 | 27 | 120 | 103 |

Mga tampok ng pagpipilian

Ang 0.8 mm flux cored wire ay ginagamit para sa pinakamayat na bahagi. Para sa iba pang mga pamamaraan, ang 2 mm ay angkop kung ang metal ay 2-4 mm ang kapal. Para sa produksyon, ang mas makapal na mga bersyon ng hanggang sa 6 mm ay madalas na ginagamit

Kapag pumipili, kailangan mong bigyang-pansin hindi lamang ang diameter, kundi pati na rin sa komposisyon, dahil ito ay isang mas mahalagang parameter. Dapat itong maging katulad na katulad sa base metal.

Hindi kinakailangan na pumili ng isang pagkilos ng bagay, dahil ang lahat ay awtomatikong natutukoy ng tagagawa. Para sa pribadong paggamit sa maliit na dami, mas mahusay na bumili ng welding wire para sa mga semi-awtomatikong makina na may pagkilos ng bagay sa mga cassette, at para sa malakihang gawain - sa mga coil.

Mga tampok sa hinang

Ang pangunahing tampok na mayroon ang hinang na may flux wire ay ang kawalan ng mahabang paghahanda. Ang tanging bagay na kailangang gawin dito ay ang pag-bevel ng mga gilid ng kantong kung ang metal ay higit sa 4 mm ang kapal, at upang gamutin din ng mga solusyon kung ang metal ay madaling kapitan ng pagbuo ng isang film na oksido. Ang wire para sa awtomatikong welding na lubog-arko, pati na rin ang iba pang mga pagkakaiba-iba, ay mayroong lahat ng kailangan mo upang matiyak ang isang koneksyon sa kalidad sa lugar kung saan ito ginagamit.

Ang pangunahing bagay dito ay upang itakda nang tama ang rate ng feed, dahil, dahil sa pagkakaroon ng mga karagdagang materyales, ang temperatura ng pagkatunaw ay maaaring maging kapansin-pansin na mas mababa kaysa sa mga di-pagkilos na mga analog at base metal. Maipakita ito ng mabuti dahil sa ang katunayan na ang kawad ay nagsisimulang matunaw nang walang anumang mga partikular na problema, kahit na sa pagtatrabaho sa maliliit na kapal, ay hindi hahantong sa sobrang pagsabog ng metal.