Ari-arian

Ang mga HC ay may mataas na paglaban sa init: sa ilalim ng pagkakalantad ng init hanggang sa 1600-2000 ° C sa kawalan ng oxygen, ang mga mekanikal na katangian ng hibla ay hindi nagbabago. Tinutukoy nito ang posibilidad ng paggamit ng mga HC bilang mga kalasag ng init at materyal na nakakahiwalay ng init sa teknolohiyang may mataas na temperatura. Ang mga compound ng carbon-carbon ay ginawa batay sa HC, na nakikilala sa pamamagitan ng mataas na paglaban sa ablasyon. Ang HC ay lumalaban sa agresibong mga kemikal na kapaligiran, ngunit nag-ooksidate kapag pinainit sa pagkakaroon ng oxygen. Ang kanilang maximum na temperatura ng pagpapatakbo sa hangin ay 300-370 ° C. Ang pagdeposito ng isang manipis na layer ng mga karbid, lalo na, SiC o boron nitride, sa HC ay nagbibigay-daan sa kawalan na ito upang maalis nang higit. Dahil sa mataas na paglaban ng kemikal, ginagamit ang mga hydrocarbons para sa pag-filter ng agresibong media, paglilinis ng mga gas, paggawa ng proteksiyon, atbp. Bilang mga elemento ng pag-init ng kuryente ng iba't ibang mga layunin, para sa paggawa ng mga thermocouples, atbp.

Ang activation ng HC ay gumagawa ng mga materyales na may malaking aktibong ibabaw (300-1500 m2 / g), na mahusay na sorbents. Ang pagtitiwalag ng mga catalista sa hibla ay ginagawang posible upang lumikha ng mga sistemang catalytic na may isang nabuo na ibabaw.

Karaniwan, ang mga HC ay may lakas ng pagkakasunud-sunod ng 0.5-1 GPa at isang modulus ng 20-70 GPa, habang ang mga napailalim sa orientational kahabaan ay may lakas na 2.5-3.5 GPa at isang modulus ng 200-450 GPa. Dahil sa mababang density (1.7-1.9 g / cm³) sa mga tuntunin ng tukoy na halaga (ang ratio ng lakas at modulus sa density) ng mga mekanikal na katangian, ang pinakamahusay na mga hydrocarbons ay nalampasan ang lahat ng mga kilalang materyales na fibrous na lumalaban sa init. Ang tiyak na lakas ng HC ay mas mababa kaysa sa glass fiber at aramid fibers. Ang mga istrukturang carbon plastik ay nakuha batay sa mataas na lakas at mataas na modulus na mga hydrocarbon sa paggamit ng mga polymer binders. Ang mga materyales na pinaghalong ay binuo batay sa HC at ceramic binders, HC at carbon matrix, pati na rin ang HC at mga metal, na may kakayahang mapaglabanan ang mas matinding epekto sa temperatura kaysa sa maginoo na mga plastik.

Konkreto ng karbon

Ang kongkreto ng Carbon ay binuo sa Teknikal na Unibersidad ng Dresden, at kung ihinahambing namin ito sa pinatibay na kongkreto na pamilyar sa anumang tagabuo, kung gayon walang gaanong pagkakaiba - isang metal na pampalakas na frame lamang ang pinalitan ng isang carbon. Ginagamit ang Ulevolokna para sa pagbuo ng kongkreto at pagpapalakas ng mga istraktura sa anyo ng mga hindi telang tela, lambat, pag-roving at iba't ibang mga tela ng carbon fiber. Dahil ang mga filament ng carbon ay sobrang lakas, ang mga kumbinasyon ng sampu-sampung libo ng mga naturang filament ay nagbibigay ng natatanging mga katangian ng lakas sa mga sumusuporta sa istruktura.

Konkreto ng karbon sa konstruksyon ng monolithic

Para sa paghahanda ng kongkreto ng karbon, ginagamit ang tela ng carbon - mga telang hindi hinabi, ang mga sinulid kung saan may kapal na sinusukat sa mga micron. Ngunit ang isang canvas ng libu-libong mga thread na ito ay isang napakalakas na base ng mga materyales na tinatawag na mga tela ng carbon fiber. Ginamit din ang mesh, micro-reinforcing fiber. Ang pangunahing aplikasyon ng konkreto ng karbon sa bagong konstruksyon at muling pagtatayo:

- Ang mga elemento at istraktura ng tindig ng Carbon kongkreto ay hindi maikumpara sa pinalakas na kongkreto sa mga term ng masa - maraming beses na mas magaan ang mga ito. Ang magkakapatong, dingding, haligi na gawa sa kongkreto ng karbon na may lakas na katulad ng pinalakas na kongkreto, posible na mas payat at mas magaan. Kaugnay nito, binabawasan ang bigat ng gusali, sa kondisyon na ang mga lupa ng pundasyon ay matatag, pinapayagan kang gumamit ng isang mas mababa napakalaking at mamahaling pundasyon, at sa kabila ng katotohanang ang halaga ng pundasyon ay 25-40% ng kabuuang presyo ng bahay, ang pagtipid ay hindi masama.

- Sa panahon ng pangunahing pag-aayos at pagpapanumbalik ng mga lumang gusali na may kongkreto ng karbon at mga materyal na karbon, ang sahig na may karga, mga poste ng suporta, lahat ng uri ng girder ay pinalakas. Sinasabi ng mga dalubhasa at mananaliksik ng makabagong materyal ng kongkreto ng karbon na sa pamamagitan ng pagpapalakas ng kongkreto na may pagpapatibay ng carbon fiber, posible na muling itayo kahit ang mga istruktura na napapailalim sa demolisyon bago ang hitsura ng kongkreto ng karbon.

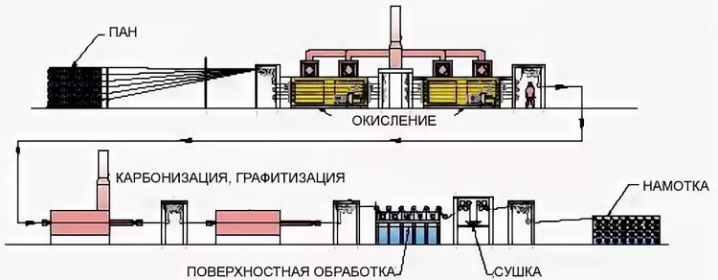

Paggawa ng carbon fiber

Ang hibla ng carbon ay tumutukoy sa mga polymer at isa sa mga anyo ng grapayt (purong sheet carbon, o sa halip ay istraktura ng atomic na "filifiliorm-tape"). Ang kadena ng teknolohiyang pyrolysis ay nauugnay sa sunud-sunod na pag-init ng polimer (sa katunayan, ang pag-init na ito ay paikot at ang pamamaraan nito ay napaka-kumplikado) na tinatawag na "polyacrylonitrile", o, mas simple, PAN. Unti-unti at hanggang sa mas mataas na temperatura - sa kasong ito, ang sangkap ay unang nawala ang mga atomo ng hydrogen, pagkatapos - kapag pinainit sa halos 600 degree, nagsisimulang lumaki ang mga polymer chain, habang nagpapatuloy ang pag-aalis ng gas na hydrogen. Pagkatapos ang polimer ay "pinirito" hanggang sa 1000 degree at mas mataas - sa temperatura ng carbonization at karagdagang grapitisasyon - ito ay halos 3000 degree (ang pagkonsumo ng enerhiya ay labis na makabuluhan, na nagpapaliwanag ng mataas na presyo para sa carbon fiber). Ang lahat ng mga proseso ay nasa mga inert na kapaligiran. Ang mga tanikala ay naging "ribbons" kung saan ang mga atomo ng gilid ay nitrogen, at ang istraktura ay ganap na carbon. Ang pagtatapos ng proseso ay halos purong carbon (99%) sa anyo ng grapayt, na nangangahulugang isang patag na istrakturang filamentary-tape. Ang isang laso ng isang grid ng mga carbon atoms na "may kaugaliang" na tiklop sa isang thread ay isang magaspang na representasyon ng carbon fiber na walang mikroskopyo. Susunod ay ang pinaghalo na teknolohiya, at ang resulta ay isang produkto - halimbawa, tela na carbon-aramid.

Ang carbon fiber sa pamamagitan ng kanyang sarili ay hindi maaaring gamitin, ngunit ang lahat ng mga pinaghalo na materyales ay batay dito, at bilang isang resulta ay natatanging malakas para sa kanilang masa. Maaaring gamitin ang mga komposit halos saanman - sa sasakyang pangalangaang at mga paninda sa palakasan.

Ang nasa itaas ay ang unang yugto lamang ng teknolohikal na kadena ng mga produktong carbon fiber, pagkatapos ay nadagdagan ang pagdirikit ng mga yarn-bundle na may matrix, nagsasagawa ng mahusay na paggamot sa ibabaw - sa parehong oras, ang mga carbon atoms ay "nakalantad" upang mapahusay ang pagpapalitan ng ion , ang huling mahalagang yugto ay ang proteksyon ng natapos na "filament" sa pamamagitan ng pagbibihis. Posibleng gumawa hindi lamang mula sa PAN, ngunit batay din sa viscose, karbon at petrolyo pitches, at hydrate cellulose. Ang carbon fiber sa anyo ng panghuling produkto ay maaaring makita sa pagbebenta sa anyo ng mga thread, tape at tela, hindi telang tela, mga sorbent na produkto, at pati na rin sa dispersed form - mga pulbos mula sa ground carbon fiber.

Teknikal na mga katangian ng carbon fibers

Para sa mga hibla ng carbon, ang pangunahing katangian ng mekanikal ay makunat na lakas σv, makunat na lakas bawat dami ng yunit, pati na rin ang modulus ng pagkalastiko, na tumutukoy sa pagkalastiko at kakayahang gumana sa baluktot.

Ang mga katangiang mekanikal ay malakas na nakasalalay sa orientation ng hibla, iyon ay, ang mga ito ay anisotropic, bagaman sa Pane at Twill weaves, ang epekto ng anisotropy ay hindi gaanong binibigkas. Ang mga pagtutukoy sa pangkalahatan ay ibinibigay para sa paayon na direksyon.

Ang mga hibla ng carbon ay may mga sumusunod na katangiang mekanikal kung ihinahambing sa nagpapatibay ng metal, mga hibla ng salamin at mga hibla ng polimer.

|

Hibla (wire) |

ρ, kg / m³ |

Tm, ° C |

..B, MPa |

..B/ ρ, MPa / kg * m-3 |

|

Aluminium |

2 687 |

660 |

620 |

2 300 |

|

Mga asbestos |

2 493 |

1 521 |

1 380 |

5 500 |

|

Beryllium |

1 856 |

1 284 |

1 310 |

7 100 |

|

Beryllium carbide |

2 438 |

2 093 |

1 030 |

4 200 |

|

Carbon |

1 413 |

3 700 |

2 760 |

157 |

|

Salamin E |

2 548 |

1 316 |

3 450 |

136 |

|

Salamin S |

2 493 |

1 650 |

4 820 |

194 |

|

Grapayt |

1 496 |

3 650 |

2 760 |

184 |

|

Molibdenum |

0 166 |

2 610 |

1 380 |

14 |

|

Polyamide |

1 136 |

249 |

827 |

73 |

|

Polyester |

1 385 |

248 |

689 |

49 |

|

Bakal |

7 811 |

1 621 |

4 130 |

53 |

|

Titanium |

4 709 |

1 668 |

1 930 |

41 |

|

Tungsten |

19 252 |

3 410 |

4 270 |

22 |

Halimbawa, ang mga parameter ng Toray polyacrylate (PAN) carbon fibers na may mataas na lakas na makunat Mataas na Modulus Carbon Fiber.

|

Hibla |

Elastic modulus (msi) |

Tensile Lakas (ksi) |

| M35J | 50 | 683 |

| M40J | 57 | 398 |

| M40J | 55 | 640 |

| M46J | 63 | 611 |

| M50J | 69 | 597 |

| M55J | 78 | 583 |

| M60J | 85 | 569 |

Mayroong isang relasyon - mas mataas ang lakas ng makunat, mas mababa ang nababanat na modulus.

Ano ang nakakaapekto sa mga teknikal na katangian ng mga carbon composite

Kapag pumipili ng isang materyal, napakahalagang hanapin ang pinakamainam na balanse sa pagitan ng mga katangian, pagpili ng mga layer, direksyon ng hibla, pamamaraan ng paghabi at density. Ang mga katangiang mekanikal ng mga natapos na pinaghalong ay tinutukoy ng mga sumusunod na parameter:

- uri ng carbon fiber at dagta,

- uri ng habi, orientation ng hibla,

- ang ratio ng mga hibla (ie density ng web) na dagta sa komposisyon,

- density, pagkakapareho, porosity, atbp.

Kaya, huwag kalimutan ang tungkol sa karanasan at kasanayan sa pagtatrabaho sa mga pinaghalo.

May-akda na si Irina Khimich

Kapag kumokopya ng mga materyales, huwag kalimutan na ang bawat teksto ay may akda. Samakatuwid, kapag nagdaragdag ng materyal sa iyong site, huwag kalimutang maglagay ng na-index na link sa pinagmulan !!!

Pagpapalakas ng hibla ng carbon

Ang pagpapatibay na may carbon fiber ay posible hindi lamang para sa monolith, kundi pati na rin para sa mga prefabricated na elemento. Sa ngayon, ang mga facade panel at floor slab na gawa sa carbon concrete ay ang hinaharap at nasa pag-unlad, at malamang na ang kanilang presyo ay ipinagbabawal sa una. Ang carbon fiber ay ginawa gamit ang mga mamahaling teknolohiya at gastos nang naaayon, at ito ang isa sa mga dahilan kung bakit ang malawakang paggamit ng mga produktong kongkreto at karbon para sa konstruksyon ay kamangha-mangha pa rin.

Ayon sa mga pagtataya ng mga dalubhasa, sa 5-10 taon ang tradisyonal na pinalakas na kongkreto ay maaaring mapalitan ng mas magaan at mas malakas na pinaghalong kongkreto na may pampalakas na carbon fiber. Tulad ng para sa pagpapalakas ng mga istrukturang monolitik at muling pagtatayo, ang diwata na ito ay naging isang katotohanan.

Ang pampalakas ng carbon fiber ng mga kongkretong istruktura

Mayroong hindi bababa sa dalawang mga solusyon upang mapalakas ang isang kongkretong tape, sahig, sinag, o racks:

- Maglatag ng mga tela ng carbon fiber sa panahon ng concreting - sa bawat layer ng kongkreto na ibubuhos. Bilang isang resulta, ang istraktura na maikokreto ay may maraming mga panloob na pampalakas na layer.

- Bago ang pagkakakonkreto, ang lahat ng karaniwang mga pagpapatakbo ay isinasagawa - ang batayan ay handa, ang formwork ay naka-install at hindi na-fasten, ngunit sa halip na isang metal na nagpapatibay na frame, ginagamit ang pampalakas ng carbon fiber. Sa parehong oras, mayroong isang kagiliw-giliw na bonus: halos lahat ng mga pamantayan para sa isang proteksiyon layer ng kongkreto na idinisenyo upang protektahan ang pag-aalis ng bakal na pampalakas sa hangin ay hindi na nauugnay. Ang carbon fiber mesh na may isang proteksiyon layer na hindi 50-70 mm ay maaaring mai-install sa paanan, na nakakatipid ng maraming kongkreto na halo. Ang pareho ay nalalapat sa mga dulo ng mga beams at sa ibabaw ng tape, ang pampalakas na mesh ay maaaring kahit na matatagpuan sa tuktok ng elemento na maikokreto.

Nagpapatibay ng mga tagapuno

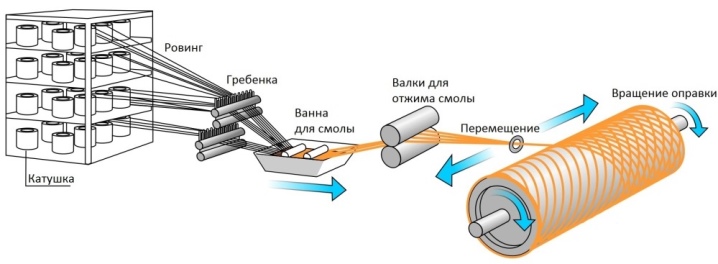

Ang proseso ng pagmamanupaktura ng mga hibla ng carbon ay binubuo sa sunud-sunod na mga epekto ng pang-init at mekanikal sa orihinal na mga organikong hibla, na humahantong sa kanilang carbonization, grapitisasyon at pagpapabuti ng istraktura.

Sa unang yugto, ang pagpainit ng paunang nakaunat na mga hibla sa isang temperatura na 220 ° C ay humahantong sa pagbuo ng mga cross-link na mga bono ng kemikal sa pagitan ng polymer macromolecules.

Sa pangalawang yugto, ang pag-init sa temperatura na 1000 ° C ay nagbibigay-daan sa pagkuha ng tinatawag na carbonized fibers, 80 ... 95% ng elemental na carbon at pagkakaroon ng sapat na mataas na lakas.

Sa ikatlong yugto (paggamot ng init sa temperatura na 1500 ... 2000 ° C), nakuha ang pangwakas na produkto - na-grapric ng carbon fiber na may isang istrakturang kristal na malapit sa grapayt. Nakasalalay sa mga kondisyon ng produksyon at uri ng feedstock, ang lakas na makunat at nababanat na modulus ng mga carbon fibre ay ayon sa pagkakabanggit sa loob ng 2 ... 3.5 GPa at 220 ... 700 GPa. Ang pinakamataas na lakas ay tinataglay ng mga hibla, kung saan, kapag pinainit sa huling yugto (T = 1600 ° C), ay may istrakturang pinong-mala-kristal. Ang mga mataas na materyales sa modulus ay nakuha sa pamamagitan ng pag-uunat ng hibla sa temperatura na 2700 ° C.

Bilang nagpapatibay ng mga elemento, ang mga carbon fibre ay ginagamit sa anyo ng mga bundle, tape at tela. Ang mga ito ay mas marupok at hindi gaanong mapoproseso kaysa sa mga salamin, naiiba sa pagkawalang-kilos ng kemikal, mababang enerhiya sa ibabaw, na humahantong sa mahinang pamamasa ng mga hibla ng mga solusyon at pagkatunaw ng mga materyal na matrix, na sa huli ay humahantong sa mababang lakas ng pagdirikit sa interface na "fiber-matrix" . Ang pangunahing bentahe ay ang mataas na tigas. Ang mga katangian ng mekanikal ay mananatiling pare-pareho hanggang sa isang temperatura ng 450 ° C, na nagbibigay-daan sa paggamit ng mga carbon fibers na may polymer at metal matrices.Ang mga hibla ay nailalarawan sa pamamagitan ng isang negatibong koepisyent ng linear na pagpapalawak, na, kasama ang isang positibong koepisyent ng matrix, ginagawang posible na synthesize ang mga komposisyon para sa mga istraktura na panatilihin ang kanilang mga sukat sa ilalim ng pagkakalantad sa temperatura. Ang mga hibla ng carbon ay ginagamit para sa paggawa ng mga elemento, ang kinakailangang tigas na kung saan ay isang kundisyon na binabawasan ang kahusayan ng paggamit ng mga materyales na pinalakas ng mga hibla ng salamin. Ang halaga ng carbon fibers ay dalawang order ng magnitude na mas mataas kaysa sa baso.

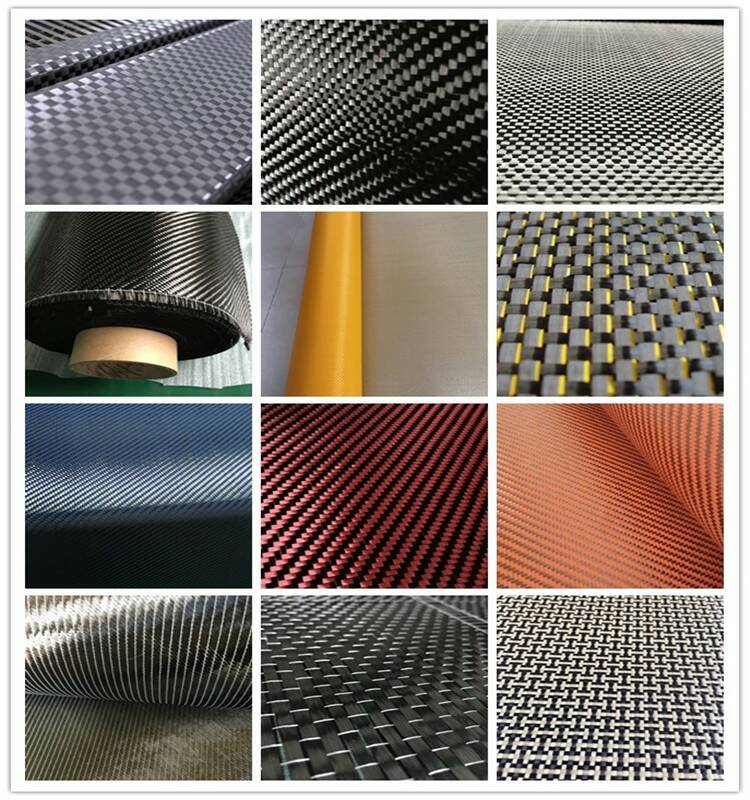

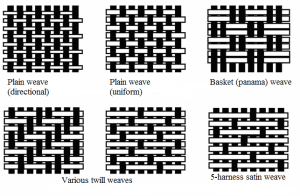

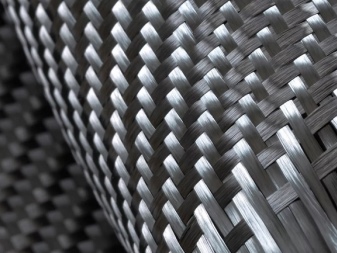

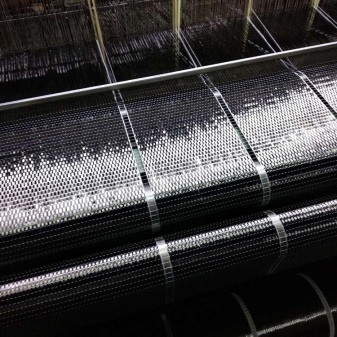

Mga uri ng tela ng paghabi

Plane Weave (P) - Ang pinakamakapal na uri ng carbon fiber weave, ang pinakakaraniwan. Ang mga thread ng weft at warp ay magkakaugnay na 1X1 na halili. Pinapayagan ka ng mataas na density na iwasan ang mga pagbaluktot ng pagkakayari, ngunit sa parehong oras, ang gayong paghabi ay ginagawang mas mababa sa plastic ang canvas at ginagawang mahirap na itabi ang canvas sa hugis, na nangangailangan ng ilang mga kasanayan.

Herringbone (Twill, T) - 2X2 twill weave, ang pinaka maraming nalalaman at laganap na tela na ginagamit para sa pag-tune ng kotse. Ang mga thread ng weft at warp ay magkakaugnay sa pamamagitan ng dalawang mga thread.

Ang ganitong uri ng tela ay sumusunod sa isang malinaw na pattern na dayagonal. Ginagawa nitong mas may kakayahang umangkop at maluwag. Ang habi na ito ay mas malakas kaysa sa 1X1, salungat sa paniniwala ng mga tao.

Gayundin isang napaka-pangkaraniwan, maraming nalalaman na uri ng paghabi. Angkop para sa pagkuha ng mga kasanayan sa pagtatrabaho sa karbon bed. Ang tela ay maluwag at masunurin, na may mga katangian ng isotropic, na ginagawang madali upang hilahin ito sa nais na direksyon

Gayunpaman, nangangahulugan ito na ang ganitong uri ng paghabi ay kailangang maproseso nang mas maingat kaysa sa isang simpleng 1 × 1 paghabi, dahil madali itong makakuha ng mga puwang at pagbaluktot ng pagkakayari.

Isang uri ng herringbone na bihirang ginagamit. Napaka-kakayahang umangkop na istraktura para sa mga pasadyang solusyon.

Satin (Satin WEAVE, R) - ang pinakamaliit at siksik na plastic canvas

Ang kaluwagan sa tela ay ibinibigay ng mga katangian ng paghabi: ang bawat weft at warp thread ay dumadaan sa maraming mga weft o warp thread.

Ang isang tiyak na antas ng kasanayan ay kinakailangan kapag nagtatrabaho sa ganitong uri ng canvas.

Ang paghabi ng basket ay hindi gaanong ginagamit - Leno, Basket Weave. Maganda ang pagkakayari, ngunit ang tulad ng isang canvas ay mahirap na ilatag nang walang pagbaluktot ng larawan.

Sa iskemikal, ang mga uri ng paghabi ng tela ng carbon ay ipinapakita sa pigura.

Produksiyong teknolohiya

Ang carbon fiber ay maaaring gawin mula sa iba't ibang mga uri ng polimer. Tinutukoy ng mode ng pagproseso ang dalawang pangunahing uri ng naturang mga materyales - mga carbonized at graphic na uri.

Ang isang mahalagang pagkakaiba ay umiiral sa pagitan ng hibla na nagmula sa PAN at iba't ibang mga uri ng pitch. Ang mga de-kalidad na carbon fibre, parehong mataas ang lakas at mataas na marka ng modulus, ay maaaring magkaroon ng hindi magkatulad na antas ng tigas at modulus

Nakaugalian na mag-refer sa kanila sa iba't ibang mga tatak.

Ang mga hibla ay ginawa sa filament o bundle format. Nabuo ang mga ito mula 1000 hanggang 10000 tuloy-tuloy na mga filament. Ang mga tisyu mula sa mga hibla na ito ay maaari ding gawin, tulad ng mga paghila (sa kasong ito, ang bilang ng mga filament ay mas malaki pa). Ang panimulang hilaw na materyal ay hindi lamang simpleng mga hibla, kundi pati na rin ang mga likidong kristal na pitches, pati na rin ang polyacrylonitrile. Ang proseso ng produksyon ay nagpapahiwatig muna ng paggawa ng mga orihinal na hibla, at pagkatapos ay pinainit sila sa hangin sa 200 - 300 degree.

Sa kaso ng PAN, ang nasabing proseso ay tinatawag na pretreatment o pagpapahusay ng paglaban sa sunog.

Matapos ang naturang pamamaraan, ang pitch ay nakakakuha ng isang mahalagang pag-aari bilang infusibility. Ang bahagyang mga hibla ay na-oxidized

Tinutukoy ng mode ng karagdagang pag-init kung magiging kabilang sila sa pangkat na carbonized o na-graphic. Ang pagtatapos ng trabaho ay nagpapahiwatig ng pagbibigay sa ibabaw ng kinakailangang mga pag-aari, pagkatapos na ito ay tapos na o sukat.

Ang oksihenasyon sa hangin ay nagdaragdag ng paglaban sa sunog hindi lamang bilang isang resulta ng oksihenasyon. Ang kontribusyon ay ginawa hindi lamang sa pamamagitan ng bahagyang dehydrogenation, ngunit din sa pamamagitan ng intermolecular crosslinking at iba pang mga proseso. Bukod pa rito, nabawasan ang pagkamaramdamin ng materyal sa pagkatunaw at pagkasukat ng mga carbon atoms.Ang Carbonization (sa yugto ng mataas na temperatura) ay sinamahan ng gasification at ang pagtakas ng lahat ng mga banyagang atomo.

Ang kanilang kasunod na carbonization ay isinasagawa sa isang kapaligiran sa nitrogen sa 1000 - 1500 degrees. Ang pinakamainam na antas ng pag-init, ayon sa isang bilang ng mga technologist, ay 1200 - 1400 degree. Ang mataas na modulus fiber ay kailangang maiinit hanggang sa tungkol sa 2500 degree. Sa paunang yugto, ang PAN ay tumatanggap ng isang microstructure ng hagdan. Ang kondensasyon sa antas ng intramolecular, na sinamahan ng paglitaw ng isang polycyclic aromatikong sangkap, ay "responsable" para sa paglitaw nito.

Mas maraming pagtaas ng temperatura, mas malaki ang istraktura ng uri ng sikliko. Matapos ang pagtatapos ng paggamot sa init ayon sa teknolohiya, ang pag-aayos ng mga molekula o mga mabangong fragment ay tulad na ang pangunahing mga axes ay magiging parallel sa fiber axis. Pinipigilan ng pag-igting ang pagbagsak ng antas ng oryentasyon. Ang mga tukoy na tampok ng agnas ng PAN sa panahon ng paggamot sa init ay natutukoy ng konsentrasyon ng mga grafted monomer. Ang bawat uri ng naturang mga hibla ay tumutukoy sa paunang mga kondisyon sa pagproseso.

Ang likidong kristal na petrolyo ay kailangang itago nang mahabang panahon sa temperatura mula 350 hanggang 400 degree. Ang mode na ito ay hahantong sa paghalay ng mga polycyclic Molekyul. Ang kanilang masa ay nagdaragdag, at ang pagdirikit ay unti-unting nangyayari (sa pagbuo ng spherulites). Kung ang pag-init ay hindi hihinto, lumalaki ang mga spherulite, tumataas ang timbang na molekular, at ang resulta ay ang pagbuo ng isang tuluy-tuloy na likidong kristal na yugto. Ang mga kristal ay paminsan-minsan natutunaw sa quinoline, ngunit kadalasan hindi sila natutunaw pareho dito at sa pyridine (depende ito sa mga nuances ng teknolohiya).

Ang mga hibla na nakuha mula sa likidong kristal na pitch na may 55 - 65% na likidong mga kristal ay dumadaloy nang plastik. Isinasagawa ang pag-ikot sa 350 - 400 degree. Ang isang istrakturang lubos na nakatuon ay nabuo sa pamamagitan ng paunang pag-init sa isang himpapawid sa himpapawalang 200 - 350 degree at kasunod na paghawak sa isang hindi gumagalaw na kapaligiran. Ang mga hibla ng tatak na Thornel P-55 ay kailangang maiinit hanggang sa 2000 degree, mas mataas ang modulus ng pagkalastiko, mas mataas dapat ang temperatura.

Kamakailan lamang, ang mga gawaing pang-agham at pang-engineering ay nagbibigay ng higit na pansin sa teknolohiya na gumagamit ng hydrogenation. Ang paunang paggawa ng mga hibla ay madalas na nagagawa sa pamamagitan ng hydrogenating isang halo ng pitch ng alkitran ng karbon at dagta ng naphthalate. Sa kasong ito, ang tetrahydroquinoline ay dapat naroroon. Ang temperatura sa pagproseso ay 380 - 500 degree. Ang mga solido ay maaaring alisin sa pamamagitan ng pagsasala at centrifuge; pagkatapos ang mga pitches ay makapal sa isang mataas na temperatura. Para sa paggawa ng carbon, kinakailangang gumamit (depende sa teknolohiya) ng iba't ibang kagamitan:

- mga layer na namamahagi ng vacuum;

- mga bomba;

- mga sealing harnesses;

- mga mesa sa trabaho;

- mga bitag;

- kondaktibo mesh;

- vacuum films;

- prepregs;

- mga autoclaves.

Mga panuntunan sa pagpili ng karbon

Ang pagpili ng mga tela ay natutukoy ng layunin, ang pamamaraan ng planong paggamit ng carbon at ang napiling pamamaraan ng paggawa ng carbon fiber. Ang mga pangunahing katangian nito ay:

- Densidad, masa bawat yunit ng yunit, g / m2,

- Linear density, ang bilang ng mga thread bawat cm2 sa bawat direksyon,

- Ang bilang K, ang bilang ng libu-libong mga carbon filament (chain) sa isang thread. Ang pinaka-karaniwang hibla ay K3. Karaniwan K = 6-12-24-48.

Para sa awtomatikong pag-tune, ang mga web na may density na 150-600 g / cbm na may kapal na hibla ng 1-12K ay madalas na ginagamit. At para sa mga frame ng bisikleta K3.

Karamihan sa mga bahagi at accessories ng carbon fiber ay ginawa gamit ang herringbone at canvas weaves. Ang iba pang mga uri ng paghabi ay idinisenyo para sa mga espesyal na kahilingan at hangarin.

Ito ay nagkakahalaga ng pagbanggit din tungkol sa unidirectional na uri ng paghabi - ito ay kapag ang mga hibla ay nakaunat sa isang direksyon (Unidirectional Carbon Weave) Ang ganitong uri ng habi ay pinagsama-sama lamang sa pamamagitan ng mga random na hibla ng carbon o polyester, dumadaan sa mga hibla sa isang anggulo ng 90 degree.Ang ganitong uri ng carbon fiber ay pinakamahusay na ginagamit kung saan inilalapat ang mga puwersa sa isang direksyon at kinakailangan ng anisotropy ng mga pag-aari, tulad ng sa archery at arrow shoot.

Magbayad ng pansin kapag pumipili ng mga parameter na kailangan mo para sa mga yunit ng pagsukat sa mga site ng Tsino - hindi ito isang system ng panukat!

Mga produkto at application

Ginagamit ang carbon fiber upang makagawa ng pinaghalong pampalakas. Karaniwan din itong gamitin upang makakuha ng:

- tela ng bi-directional;

- mga tela ng taga-disenyo;

- biaxial at quadroaxial tissue;

- telang hindi hinabi;

- unidirectional tape;

- prepregs;

- panlabas na pampalakas;

- hibla;

- mga harnesses

Ang pag-init ng infrared sa sahig ay isang seryosong pagbabago. Sa kasong ito, ang materyal ay ginagamit bilang kapalit ng tradisyunal na kawad na metal. Maaari itong makabuo ng 3 beses na mas maraming init, bilang karagdagan, ang pagkonsumo ng enerhiya ay nabawasan ng halos 50%. Ang mga mahilig sa pagmomodelo ng mga kumplikadong pamamaraan ay madalas na gumagamit ng mga carbon tubes na nakuha ng paikot-ikot. Ang mga produktong ito ay hinihiling din ng mga tagagawa ng mga kotse at iba pang kagamitan. Kadalasang ginagamit ang carbon fiber para sa mga preno ng kamay, halimbawa. Gayundin, batay sa materyal na ito, kumuha ng:

- mga bahagi para sa mga modelo ng sasakyang panghimpapawid;

- mga piraso ng hood;

- bisikleta;

- mga piyesa para sa pag-tune ng mga kotse at motorsiklo.

Ang mga Carbon fiber panel ay 18% mas mahigpit kaysa sa aluminyo at 14% na higit sa istruktura na bakal. Ang mga manggas batay sa materyal na ito ay kinakailangan upang makakuha ng mga tubo at tubo ng variable na cross-section, mga produktong spiral ng iba't ibang mga profile. Ginagamit din ang mga ito para sa paggawa at pagkumpuni ng mga golf club. Ito rin ay nagkakahalaga ng pagturo ng paggamit nito sa paggawa ng mga partikular na matibay na mga kaso para sa mga smartphone at iba pang mga gadget. Ang mga nasabing produkto ay karaniwang isang premium na character at may pinahusay na mga dekorasyong katangian.

Tulad ng para sa nakakalat na pulbos na uri ng grapayt, kinakailangan ito:

- kapag tumatanggap ng electrical conductive coatings;

- kapag naglalabas ng pandikit ng iba't ibang uri;

- kapag nagpapalakas ng mga hulma at ilang iba pang mga bahagi.

Ang masilya sa carbon fiber ay mas mahusay kaysa sa tradisyunal na masilya sa maraming paraan. Ang kumbinasyon na ito ay pinahahalagahan ng maraming mga eksperto para sa plasticity at lakas ng mekanikal nito. Ang komposisyon ay angkop para sa pagtakip sa malalim na mga depekto. Ang mga carbon rods o rod ay malakas, magaan at matagal. Ang nasabing materyal ay kinakailangan para sa:

- paglipad;

- ang industriya ng rocket;

- paglabas ng kagamitan sa palakasan.

Sa pamamagitan ng pyrolysis ng mga carboxylic acid asing-gamot, ketones at aldehydes ay maaaring makuha. Ang mahusay na mga katangian ng pag-init ng carbon fiber ay pinapayagan itong magamit sa mga heater at pad ng pag-init. Ang nasabing mga heaters:

- matipid;

- maaasahan;

- ay nakikilala sa pamamagitan ng kahanga-hangang kahusayan;

- huwag kumalat sa mapanganib na radiation;

- medyo siksik;

- perpektong awtomatiko;

- pinapatakbo nang walang hindi kinakailangang mga problema;

- huwag kumalat sa labis na ingay.

Ginagamit ang mga carbon-carbon compound sa paggawa ng:

- sumusuporta sa mga kruspolyo;

- mga tapered na bahagi para sa mga vacuum oven na natutunaw;

- pantubo na bahagi para sa kanila.

Ang mga karagdagang lugar ng aplikasyon ay kinabibilangan ng:

- mga lutong bahay na kutsilyo;

- gamitin para sa isang talulot ng talulot sa mga makina;

- gamitin sa konstruksyon.

Matagal nang ginamit ng mga modernong tagabuo ang materyal na ito hindi lamang para sa panlabas na pampalakas. Kailangan din upang mapalakas ang mga bahay na bato at mga swimming pool. Ang nakadikit na nagpapalakas na layer ay nagpapanumbalik ng mga katangian ng mga suporta at poste sa mga tulay. Ginagamit din ito kapag lumilikha ng mga septic tank at pag-frame ng natural, artipisyal na mga reservoir, kapag nagtatrabaho kasama ang isang caisson at isang silo pit.

Sa susunod na video, mahahanap mo ang karagdagang impormasyon sa paggawa ng carbon fiber.

Paggawa ng carbon fiber

Ang nasabing isang mataas na halaga ng carbon fiber ay tumutukoy sa pagiging kumplikado at pagkonsumo ng enerhiya sa proseso ng paggawa nito. Ang kakanyahan ng proseso ay binubuo sa sunud-sunod na paglilinis ng mga filament na naglalaman ng carbon mula sa hindi kinakailangang mga atom, na iniiwan sa dulo ng proseso hanggang sa 99% ng carbon sa dami ng filament.

Ang HC ay nakuha sa pamamagitan ng thermal decomposition (pyrolysis) ng orihinal na mga hibla: hydrate cellulose, polyacrylonitrile (PAN). Gayundin ang pitch ng petrolyo o karbon tar. Sa kasalukuyan, ang paggawa ng mga hydrocarbons batay sa viscose o PAN ay may kahalagahan sa industriya.

Ang proseso ng pagkuha ng mga hydrocarbons batay sa PAN

Dapat pansinin na ang komposisyon ng kemikal at istraktura ng mga hydrocarbons ay nakasalalay sa komposisyon ng feedstock.

Una sa lahat, ang mga polyacrylic strands ay napapailalim sa oksihenasyon ng paggamot sa init sa hangin sa temperatura na halos 200 ° C.

Ang oxidized PAN ay nakakainteres din sa ilang mga lugar ng produksyon bilang isang materyal na lumalaban sa init at halos hindi masusunog.

Pagkatapos ng oksihenasyon, ang web ay dumadaan sa mga carbonization furnace (halos 1500 ° C) at grapitisasyon (mga 3000 ° C). Sa yugtong ito, ang mga labi ng hydrogen at heteroatoms ay aalisin, at nabuo ang mga dobleng bono sa pagitan ng mga carbon atoms. Isinasagawa ang mga proseso ng carbonization at grapitisasyon sa isang inert na kapaligiran.

Sa pagtatapos ng proseso ng carbonization (sa ilang mga kaso, maaaring maibukod ang yugto ng grapitisasyon), ang paghila ay may nakahandang komposisyon at istraktura ng kemikal, ngunit maraming iba pang mga yugto ang dumadaan upang mag-hang ng pagdirikit sa matrix:

- paggamot sa ibabaw. Bilang resulta ng reaksyong ito, ang ibabaw ng telang carbon ay nagiging "magaspang". Ang paghuhubad ng mga atom ng carbon at paglikha ng mga libreng pangkat ng pagganap na may kakayahang palitan ng ion.

- Paglalapat ng surfactants (surfactant). Ito ang tinatawag na dressing. Ang epoxy resins na walang hardener ay madalas na inilalapat bilang isang dressing agent. Pinoprotektahan ng dressing laban sa abrasion sa panahon ng pag-iimbak, transportasyon at pagproseso ng tela. Naglalabas ng kahalumigmigan at hangin mula sa mga pores.

Ang yugto ng pagpapatayo pagkatapos mailapat ang sukat ay ang huling yugto, pagkatapos na ang mga bundle ay sugat sa mga bobbins (karaniwang tumitimbang ng hanggang sa 8 kg).

Kasaysayan

Sa kauna-unahang pagkakataon, ang paggawa at paggamit ng carbon fibers ay iminungkahi at na-patent noong 1880 ng imbentor ng Amerika na si Edison para sa mga filament sa mga electric lamp. Ang mga hibla na ito ay nakuha ng pyrolysis ng cotton o rayon fibers at nailalarawan sa pamamagitan ng mataas na porosity at brittleness.

Ang pangalawang interes sa mga hibla ng carbon ay lumitaw nang ang paghahanap ng mga materyales na angkop para magamit bilang mga sangkap para sa paggawa ng mga rocket engine ay natupad. Sa mga tuntunin ng kanilang mga katangian, ang carbon fibers ay naging isa sa mga pinakaangkop na pampalakas na materyales para sa ganoong papel, dahil mayroon silang mataas na katatagan ng thermal, mahusay na mga katangian ng pagkakabukod ng thermal, paglaban sa kaagnasan sa mga epekto ng gas at likidong media, mataas na tiyak na lakas at tigas.

Carbon fiber 3K, 12K, 24K

Noong 1958, ang mga HCs batay sa viscose fibers ay nakuha sa USA. Sa paggawa ng mga bagong henerasyon ng carbon fibre, ginamit ang stepwise na mataas na temperatura na paggamot ng mga fibre ng cellulose hydrate (HTC) (900 ° C, 2500 ° C), na naging posible upang makamit ang mga halaga ng lakas na lakas na 330-1030 MPa at isang nababanat na modulus ng 40 GPa. Medyo kalaunan (noong 1960), isang teknolohiya ang iminungkahi para sa paggawa ng mga maiikling solong-kristal na hibla (balbas) ng grapayt na may lakas na 20 GPa at isang nababanat na modulus ng 690 GPa. Ang mga balbas ay lumago sa isang electric arc sa temperatura na 3600 ° C at presyon ng 0.27 MPa (2.7 atm). Karamihan sa oras at atensyon ang naukol sa pagpapabuti ng teknolohiyang ito sa paglipas ng mga taon, ngunit ngayon ay bihirang gamitin dahil sa mataas na gastos nito kumpara sa iba pang mga pamamaraan ng paggawa ng mga carbon fibers.

Halos magkapareho sa USSR at medyo kalaunan, noong 1961, sa Japan, nakuha ang mga hydrocarbons batay sa polyacrylonitrile (PAN) fibers. Ang mga katangian ng mga unang hibla ng carbon batay sa PAN ay hindi mataas, ngunit ang teknolohiya ay unti-unting napabuti at pagkatapos ng 10 taon (sa pamamagitan ng 1970) ang mga carbon fibre batay sa mga hibla ng PAN na may lakas na lakas na 2070 MPa at isang nababanat na modulus na 480 GPa ay nakuha. .Sa parehong oras, ang posibilidad ng pagkuha ng mga carbon fibers gamit ang teknolohiyang ito na may mas mataas na mga katangian na mekanikal ay ipinakita: isang nababanat na modulus ng hanggang sa 800 GPa at isang makunat na lakas na higit sa 3 GPa. Ang HC batay sa mga pitsel ng petrolyo ay nakuha noong 1970 din sa Japan.

Ang tela ng carbon na may density na 200 g / m2

Inimbestigahan nina Chen at Chun ang epekto ng silica-doped carbon fiber sa pagpapatayo ng pag-urong ng kongkreto at napagpasyahan na ang dami ng ratio ng carbon fiber sa halagang 0.19% (na may average na haba ng hibla na 5 mm at isang diameter na 10 μm) na may silica fume ratio na 15% mula sa dami ng semento, sanhi ng pagbawas ng pag-urong sa pagkatuyo ng hanggang 84%. Natuklasan ng mga mananaliksik na ang paggamit ng carbon fiber na may silica fume ay maaaring mapabuti ang mga katangian tulad ng compressive lakas at paglaban ng kemikal.

Inimbestigahan ni Alhadisi Abdul Qadir at iba pa ang epekto ng pagdaragdag ng carbon fiber sa mga mekanikal na katangian ng magaan na kongkreto. Ang hibla ay idinagdag sa isang ratio ng 0.5%, 0.1%, 1.5% ayon sa dami. Ang lahat ng mga formulasyon ay nailalarawan sa pamamagitan ng tumaas na compressive at makunat na lakas at mga kalamnan ng pagbaluktot na halos 30%, 58% at 35%, ayon sa pagkakabanggit, kumpara sa sangguniang pinaghalong.

Konklusyon

Dapat itong maunawaan na ang HC ay hindi isang garantiya ng kalidad at isang garantiya na labis sa mga katangian ng lakas ng produkto. Sa kanilang sarili, ang mga carbon filament ay medyo marupok at malutong. Nang walang tamang mga kondisyon ng polimerisasyon o may maling pagpili ng matrix o hindi pagkakatugma nito sa thread, ang mga pag-aari na idineklara ng tagagawa ay maaaring hindi makamit. Bilang karagdagan, ang HC ay mas mababa sa basalt at baso sa ilang mga uri ng balahibo. mga pagsubok. Sa kabila ng katotohanang kahit na ang pinakamahal na baso at basalt ay 10 beses na mas mura kaysa sa pinakamurang carbon fiber. Bilang karagdagan, dahil sa malawak na paggamit ng mga carbon fibers sa industriya ng pagtatanggol, upang bilhin ito sa ibang bansa nang direkta mula sa tagagawa, kinakailangan upang makakuha ng isang lisensya.

Anumang puna ay pahalagahan. Salamat!