Ano ang pampalakas ng fiberglass

Ang pampalakas, para sa paggawa kung saan ginagamit ang mga materyales na fiberglass, ay binuo noong matagal na ang nakalipas, pabalik noong 1960s. Gayunpaman, dahil sa mataas na gastos nito, ginamit lamang ito sa malupit na klima, kung saan ang mga maginoo na istraktura ng pampalakas na bakal, na napapailalim sa kaagnasan, ay hindi maaaring magtagal. Ang pampalakas, na kung saan ay gawa sa mga materyales na fiberglass, pangunahing ginagamit upang palakasin ang mga suporta ng mga tulay at iba pang pantay na mahahalagang istraktura na pinapatakbo sa halip matitinding kondisyon ng klimatiko.

Sa paglipas ng panahon, ang pag-unlad ng industriya ng kemikal ay nag-ambag sa isang makabuluhang pagbawas sa gastos ng pampalakas ng fiberglass. Ginawa itong isang abot-kayang materyal na mahusay na gumaganap sa mga istruktura ng gusali para sa iba't ibang mga layunin. Ang aktibong paggamit ng ganitong uri ng mga kabit ay humantong sa ang katunayan na noong 2012, ang mga eksperto ay bumuo at naaprubahan ang GOST 31938-2012, ang mga probisyon na nagtatakda hindi lamang ng mga kinakailangan para sa paggawa ng materyal na ito, kundi pati na rin ang mga pamamaraan ng pagsubok nito.

GOST 31938-2012 Polymer composite reinforcement para sa pagpapalakas ng mga kongkretong istraktura. Pangkalahatang katangian

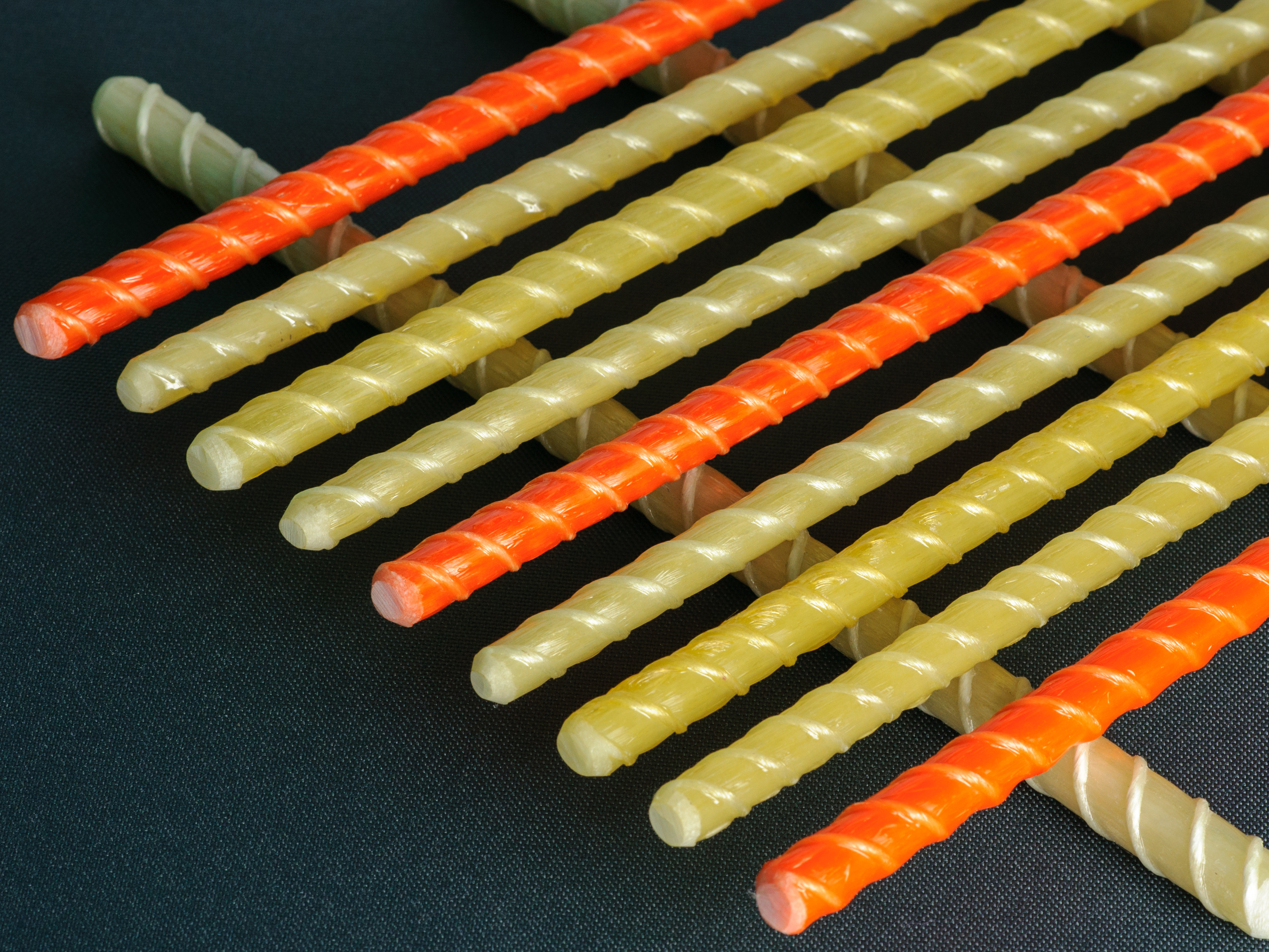

Ang ibabaw ng pampalakas ng fiberglass ay maaaring mai-corrugated, makinis o pinahiran

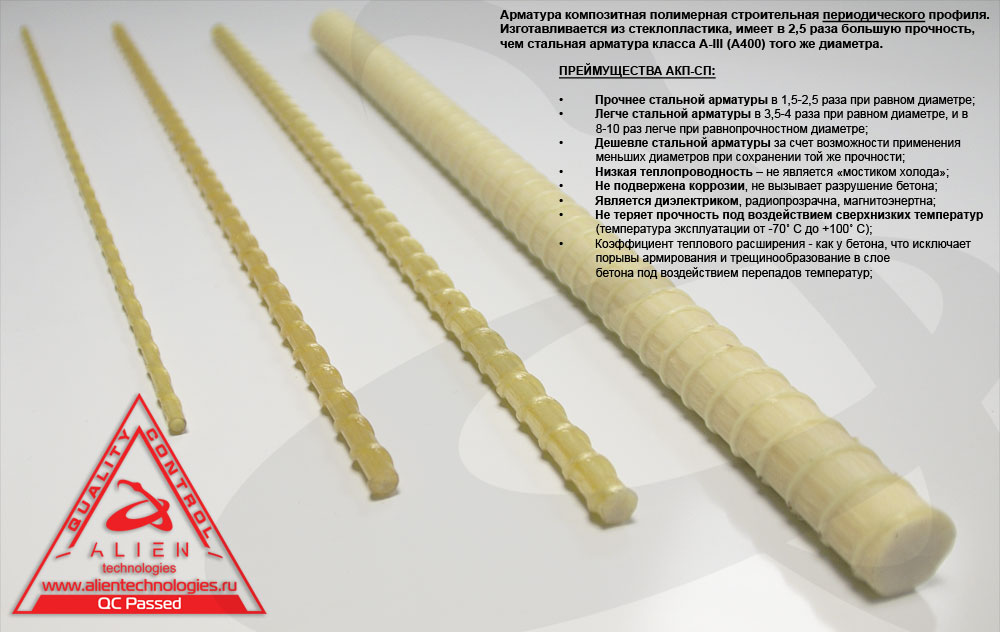

Alinsunod sa pamantayan ng estado, ang pampalakas ng fiberglass ay ginawa sa saklaw ng mga diameter na 4-32 mm. Gayunpaman, ang pinakakaraniwang mga diametro para sa ganitong uri ng mga produkto ay 6.8 at 10 mm. Ang nasabing mga produkto ng pampalakas ng fiberglass ay ibinibigay sa customer sa mga coil.

Mga kalamangan at kawalan ng pampalakas ng fiberglass

Ang pagpapatibay ng mga frame na gawa sa hindi tradisyunal na metal, ngunit mula sa mga elemento ng fiberglassmagkaroon ng mga sumusunod na kalamangan.

- Hindi tulad ng mga istrukturang metal, ang mga ito ay magaan na istraktura na hindi lumilikha ng isang makabuluhang pagkarga sa pundasyon ng istraktura, na ginagawang posible na pahabain ang buhay ng serbisyo nito.

- Ang mga elemento ng fiberglass ng pampalakas na mga cage, hindi katulad ng kanilang mga katapat na metal, mas mahusay na makatiis ng makarga na pag-load, na ginagawang posible na gamitin ang mga ito kapag pinatitibay ang pinaka-kritikal na kongkretong istraktura. Ang mga cage na pampalakas ng fiberglass ay nailalarawan sa pamamagitan ng pinakamainam na ratio ng kanilang magaan na timbang at mataas na lakas, na nagpapahintulot sa kanila na maiugnay sa isang magkakahiwalay na pangkat ng mga materyales sa gusali na nakakakuha ng higit na kasikatan bawat taon.

- Hindi tulad ng pampalakas ng metal, na madaling kapitan ng mga proseso ng oxidative at sa paglipas ng panahon ay binabawasan ang lakas ng mga istruktura ng pundasyon, ang mga frame na gawa sa mga elemento ng fiberglass ay hindi madaling kapitan ng impluwensiya ng mga negatibong kadahilanan sa kapaligiran.

- Ang mga bahagi ng mga pampalakas na sistema na gawa sa fiberglass ay dielectric at hindi nagsasagawa ng kasalukuyang kuryente, na nakakaapekto rin sa kanilang tibay. Ang mga istrukturang nagpapalakas ng metal na ginamit bilang mga elemento ng saligan ay nagpapabilis sa oksihenasyon ng mas mabilis sa ilalim ng impluwensya ng kasalukuyang kuryente, na hindi masasabi tungkol sa mga bar na gawa sa mga pinaghalong materyales. Naturally, ang pampalakas ng fiberglass ay hindi maaaring gamitin bilang isang saligan na elemento, ngunit mayroon lamang itong positibong epekto sa tibay nito.

- Ang paglaban ng pagsusuot ng istraktura ng nagpapatibay ng fiberglass, tulad ng bakal, ay nasa medyo mataas na antas din.

- Ang koepisyent ng thermal expansion ng isang nagpapatibay na hawla na gawa sa mga elemento ng fiberglass ay malapit sa konkreto na mga istraktura, na makabuluhang binabawasan ang peligro ng pag-crack sa kanila kapag gumagamit ng gayong materyal.

Ang ratio ng mga diameter ng mga pamalo kapag nagtatayo ng nagpapatibay na frame ng pundasyon

Sa paghusga sa mga pagsusuri, maaaring makilala ang mga sumusunod na kawalan ng pagpapatibay ng fiberglass.

- Kung ikukumpara sa mga produktong metal, ang pampalakas ng fiberglass ay may makabuluhang mas mataas na modulus ng pagkalastiko, na humigit-kumulang na 4 na beses na mas mataas kaysa sa mga produktong bakal. Ang katotohanang ito ay nangangahulugang ang mga elemento ng fiberglass, kung ihahambing sa mga metal, ay yumayuko nang mas mahusay sa ilalim ng impluwensya ng mga mechanical load. Kapag ginagamit ang mga elementong ito upang mapalakas ang daanan ng kalsada at pundasyon, ang katangiang ito ay hindi kritikal, ngunit upang palakasin ang mga slab ng sahig mas mahusay na gumamit ng mga istrukturang metal o gumawa ng karagdagang mga kalkulasyon.

- Ang mga elemento ng pagpapatibay na gawa sa fiberglass ay may pag-aari ng matindi na paglambot at pagkawala ng kanilang pagkalastiko kapag pinainit sa temperatura na 600 degree. Samakatuwid, kapag gumagamit ng mga bahagi ng fiberglass, mas mahusay na alagaan ang maaasahang pagkakabukod ng thermal ng frame na gawa sa mga pinaghalong materyales.

- Ang mga pinalalakas na bar na gawa sa fiberglass ay hindi maaaring welded, hindi katulad ng mga metal, kaya kung may pangangailangan para sa naturang operasyon, mas mahusay na gumamit ng mga produkto sa panloob na bahagi kung saan naka-install ang isang tubong bakal sa yugto ng kanilang produksyon.

- Mas mahusay na hindi yumuko ang pampalakas na gawa sa mga pinaghalong materyales sa lugar ng konstruksyon, dahil maaari itong makapinsala dito. Ang nasabing operasyon, na nakatuon sa mga guhit ng cage ng pampalakas, ay pinakamahusay na isinasagawa sa site ng produksyon.

- Ang pagiging kumplikado at pag-install ng teknolohiya na hindi pangkaraniwan para sa mga modernong tagabuo ay isa pang sagabal ng mga pampalakas na elemento na gawa sa fiberglass. Samantala, ang nasabing kawalan ay hindi maituturing na masyadong makabuluhan, dahil sa pagiging maaasahan at tibay ng mga istruktura ng fiberglass.

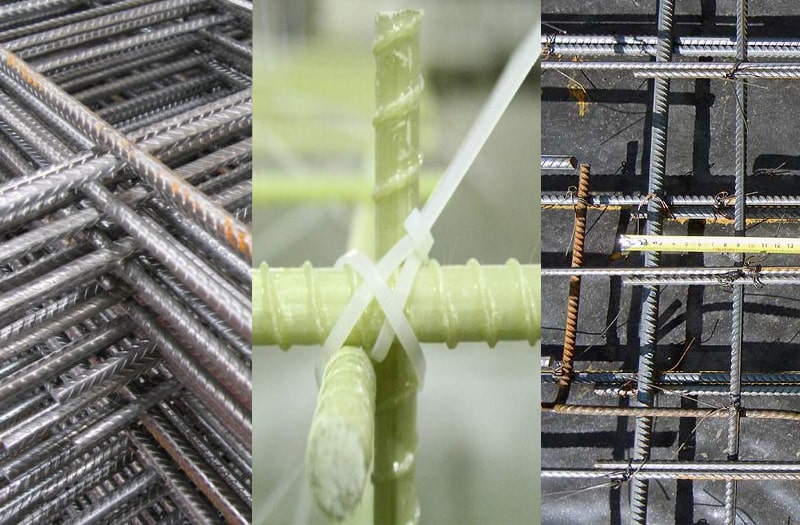

Pag-fasten ng pampalakas ng fiberglass gamit ang mga clamp at clamp

Mga Panonood

Ang Fiberglass rebar ay inuri ayon sa mga uri ng materyales na ginamit sa paggawa. Ang mga ito ay hindi metal na hilaw na materyales ng mineral o artipisyal na pinagmulan. Nag-aalok ang industriya ng mga sumusunod na uri:

- Ang pinaghalong salamin (ASP) - ay isang thermally treated na timpla ng paayon na nakaayos na fiberglass at polymer resins.

- Ang basalt rebar o basalt composite (ABP) - ay gawa sa basalt fibers, magkakaugnay ng mga organikong dagta.

- Ang pampalakas na carbon fiber o carbon composite (AUK) - ay nadagdagan ang lakas at ginawa mula sa mga hydrocarbon compound. Ito ay mas mahal kaysa sa pinaghalo.

- Aramid composite (AAK) - batay sa mga polyamide fibers, tulad ng mga nylon thread.

- Pinagsamang pinaghalong (ACC) - batay sa isang fiberglass rod, kung saan ang basaltong plastik ay mahigpit na nasugatan. Ang uri na ito ay hindi basalt-plastic pampalakas, kung saan ito ay nalilito, dahil mayroon itong isang fiberglass rod.

| Index | ASP | ABP | AUC | AAK |

|---|---|---|---|---|

| Tensile lakas, MPa | 800-1000 | 800-1200 | 1400-2000 | 1400 |

| Tensile modulus, GPa | 45-50 | 50-60 | 130-150 | 70 |

| Lakas ng compressive, MPa | 300 | 300 | 300 | 300 |

| Malakas na lakas sa cross section, MPa | 150 | 150 | 350 | 190 |

Nag-aalok ang mga tagagawa ng maraming pagpipilian ng pampalakas ng fiberglass sa kapal. Ginagawa nitong posible na gumawa ng parehong manipis na mata ng 4 mm at isang malakas na frame ng pampalakas na may diameter na 32 mm para sa sumusuporta sa istraktura. Ito ay ibinibigay sa anyo ng mga sinulid na latigo o sa mga coil hanggang sa 100 m ang haba.

Magagamit ang materyal na ito sa dalawang uri ng profile:

- Kundisyon makinis. Ginawa mula sa pangunahing pamalo na may isang layer ng pinong buhangin ng quartz na spray, na nagpapabuti sa pagdirikit sa kongkreto na halo;

- Pana-panahon Ito ay gawa sa isang pamalo, kung saan ang isang bundle ng fiberglass ay mahigpit na nasugatan, bilang isang resulta kung saan lilitaw ang mga tadyang na buto sa tungkod, na ligtas na hawakan ito sa kapal ng kongkreto.

Komposisyon ng mga produktong metal at fiberglass

Ang pampalakas na bakal ay ginawa at ginamit sa mahabang panahon; ngayon, marami sa mga uri nito ay nabuo. Karaniwan silang nauuri ayon sa mga sumusunod na parameter:

- pagsasaayos ng profile;

- ang mga pagkarga na maaaring kunin ng produkto;

- pamamaraan ng pamamahagi ng pagkarga;

- prinsipyo ng pagpapatakbo;

- produksiyong teknolohiya.

Sa paggawa ng mga pinalakas na kongkretong istraktura, ang mga sumusunod na pagpipilian para sa pampalakas na bakal ay madalas na ginagamit:

- Nagtatrabaho Perpektong kinukuha ng mga tungkod ang lahat ng makunat na karga, at mahusay na makatiis ng mga epekto sa pag-slide.

- Pamamahagi. Ang mga tungkod na ito ay nagtataglay ng nagpapatibay na istraktura sa isang tiyak na posisyon, at pantay na namamahagi ng mga paglo-load sa pagitan ng mga bahagi nito.

- Mounting room. Ginagamit ito upang mabuo ang frame.

- Angkla Ang uri na ito ay ginagamit bilang mga naka-embed na istraktura.

Ayon sa mga tinatanggap na pag-load, ang mga pampalakas na produkto ay nahahati sa:

- Paayon. Ito ay dinisenyo upang mapawi ang makunat na pag-load, pinipigilan nito ang hitsura ng mga bitak sa patayong direksyon, kasama ang "makitid na lugar".

- Transverse. Pinipigilan ng ganitong uri ang pagbuo ng mga hilig na hindi pagtatapos, na nabuo sa zone ng mga suporta mula sa mga slide ng stress.

Sa pamamagitan ng pamamahagi ng mga karga, nakikilala sila:

- solong baras;

- mga frame;

- nagpapatibay ng mata.

Ayon sa teknolohiya ng pagmamanupaktura, ang mga pagkakabit ng metal ay inuri:

- kawad

- tungkod

- lubid

Ang fiberglass o metal na pampalakas ay dapat na maiuri ayon sa mga parameter ng pagpapatakbo. At kaugalian na makilala ang mga pinaghalo na produkto sa pamamagitan ng uri ng materyal na ginamit sa paggawa ng mga hibla, bilang karagdagan sa fiberglass:

Ang fiberglass o metal na pampalakas ay dapat na maiuri ayon sa mga parameter ng pagpapatakbo. At kaugalian na makilala ang mga pinaghalo na produkto sa pamamagitan ng uri ng materyal na ginamit sa paggawa ng mga hibla, bilang karagdagan sa fiberglass:

- basalt;

- aramid;

- carbon

Ang mga hibla ay pinapagbinhi ng polimer. Ang epoxy dagta ay ginagamit nang mas madalas sa paggawa. Ang mga tungkod ay ipinapadala sa oven para matuyo. Pagkatapos nito, handa na ang produkto, maaari itong magamit sa paggawa ng mga pinalakas na kongkretong istraktura. Ang diameter ng mga tungkod ay maaaring mag-iba mula 0.4 hanggang 1.8 cm, ang haba ng karaniwang mga pamalo ay maaaring hanggang sa 12 metro. Ang mga spiral ribs ay nabuo sa ibabaw ng mga produktong fiberglass, tulad ng mga produktong metal, para sa maaasahang koneksyon sa reinforced concrete.

Mga tampok ng fiberglass

Ang isang pampalakas na gawa sa fiberglass ay isang pamalo, ang lapad nito ay maaaring nasa saklaw na 4-18 mm, at ang haba ay maaaring hanggang sa 12 metro. Ito ay gawa sa plastik na mabibigat sa tungkulin. Ang mga spiral ribs ay inilapat sa ibabaw ng naturang bar sa panahon ng paggawa nito, dahil kung saan masisiguro ang maaasahang pagdirikit nito sa mga kongkretong istruktura.

Ang pampalakas na plastik, kung ihinahambing sa mga produktong metal na may katulad na layunin, dahil sa mga katangian ng lakas at paglaban sa kaagnasan, ay nagbibigay-daan sa iyo upang lumikha ng mas maaasahan at matibay na mga istraktura ng frame, na nagpapaliwanag ng katanyagan na aktibong nakukuha ng materyal na ito.

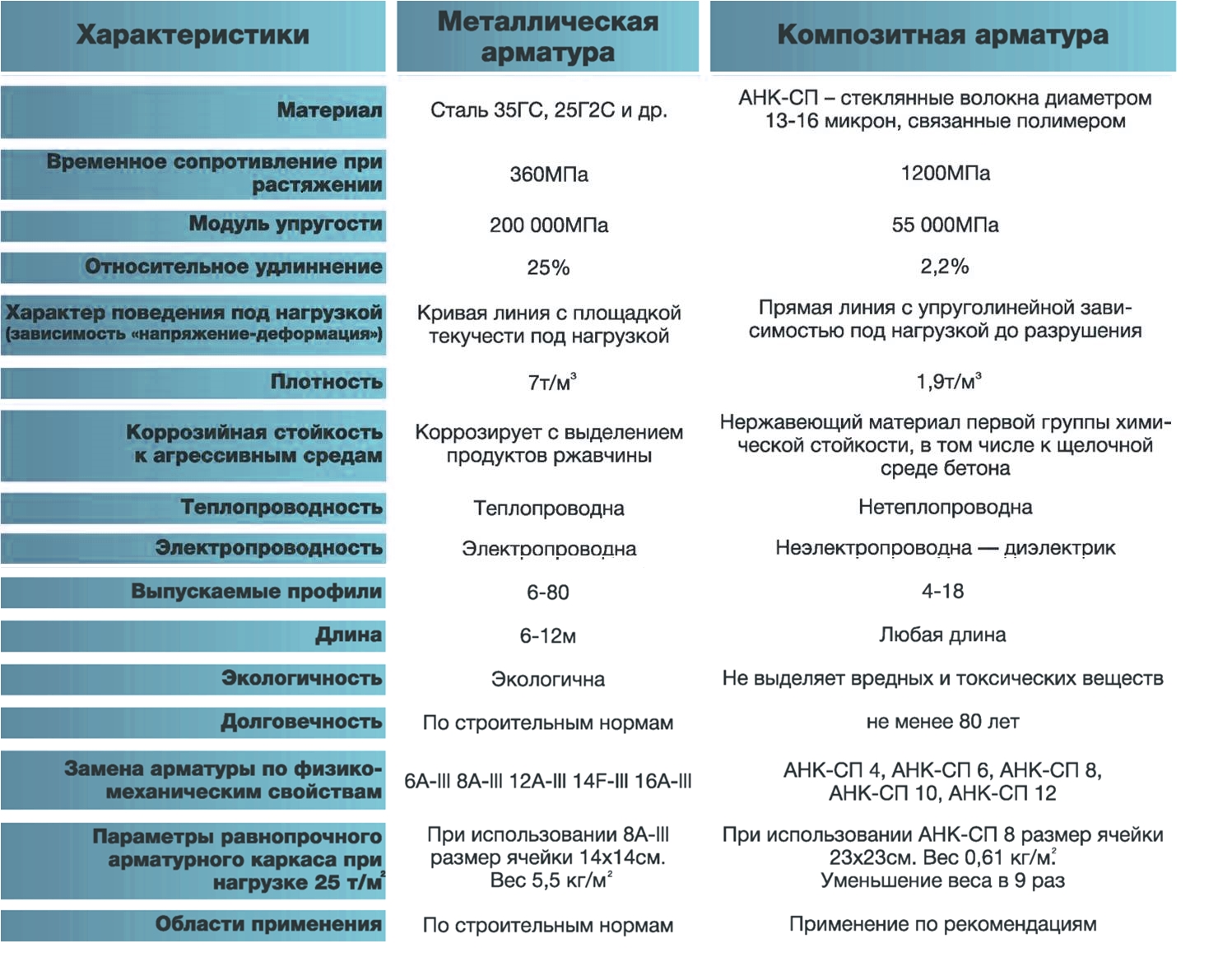

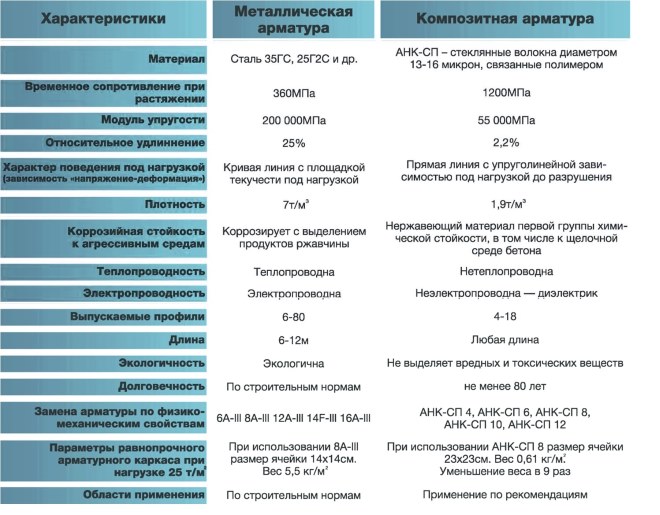

Paghahambing ng mga katangian ng metal at pinagsamang pampalakas

Mahalaga rin na ang pampalakas na gawa sa fiberglass, hindi katulad ng mga produktong metal, ay nangangailangan ng mga espesyal na kundisyon ng produksyon, ang paggamit ng de-kalidad na mga hilaw na materyales at mga espesyal na kagamitan, samakatuwid, ang paggawa nito sa mga kundisyon ng artisanal ay naibukod. Iyon ang dahilan kung bakit, kapag bumili ng pampalakas na gawa sa fiberglass sa modernong merkado ng konstruksyon, makakasiguro ka na ito ay isang materyal na ginawa sa buong pagsunod sa mga kinakailangan ng nauugnay na dokumento sa pagsasaayos.

Ang mga natatanging katangian na nakikilala ang pampalakas na gawa sa fiberglass ay ipinaliwanag ng mga katangian ng istraktura nito, na kasama ang:

- isang panloob na bar na tinitiyak ang lakas ng pampalakas; tulad ng isang pamalo ay gawa sa parallel fiberglass fibers ligtas na konektado sa isang polymer dagta;

- ang panlabas na layer, na kung saan ay isang hibla ng katawan sugat sa isang spiral sa paligid ng panloob na tungkod; ang layer ng fiberglass na ito ay maaaring spray ng buhangin o bi-directional.

Ang pampalakas ng fiberglass ay mas mahusay kaysa sa bakal, gumagana sa compression ng 30%, at sa pag-igting ng 20%

Teknolohiya ng pampalakas ng Foundation

Dahil sa pinababang bigat ng pampalakas ng plastik at ang posibilidad ng paggamit ng mga tungkod ng anumang haba, ang pagpupulong ng nagpapatibay na frame ay mas madali kaysa sa mula sa mga metal rod. Tumaas na lakas ng polimer pampalakas para sa mga pundasyon Pinapayagan ka ng mga materyales na gumamit ng isang mas maliit na seksyon.

Kaya, halimbawa, ang pampalakas ng bakal na may diameter na 12 mm, na kadalasang ginagamit para sa pag-install ng mga pundasyon sa pribadong konstruksyon, ay pinalitan ng 8 mm na plastik, at 10 mm rods - na may 7 mm polimer.

Kaya, halimbawa, ang pampalakas ng bakal na may diameter na 12 mm, na kadalasang ginagamit para sa pag-install ng mga pundasyon sa pribadong konstruksyon, ay pinalitan ng 8 mm na plastik, at 10 mm rods - na may 7 mm polimer. Isang talahanayan ng pagkalkula na makakatulong sa iyo na matukoy nang eksakto kung aling diameter ang maaaring magamit sa bawat indibidwal na kaso.

Isang talahanayan ng pagkalkula na makakatulong sa iyo na matukoy nang eksakto kung aling diameter ang maaaring magamit sa bawat indibidwal na kaso.

Ang teknolohikal na proseso para sa paggawa ng gawaing pag-install na gumagamit ng plastik na pampalakas para sa pundasyon ay isinasagawa sa maraming mga yugto, na ipinakita sa video sa pagtatapos ng artikulo:

- pag-install ng formwork;

- pagmamarka sa antas ng pagbuhos ng kongkreto;

- pagpupulong ng nagpapatibay na frame;

- pagbuhos ng kongkreto;

- pagtanggal ng formwork.

Ang pag-install ng istraktura ng formwork kapag pinapatibay ang strip na pundasyon na may pagpapatibay ng fiberglass ay dapat na isagawa alinsunod sa proyekto upang matiyak ang eksaktong pagsasaayos at sukat ng mga elemento ng pundasyon. Kapag nag-aayos ng formwork mula sa mga kahoy na board, chipboard o playwud, inirerekumenda na balutin ang mga board ng glassine. Ise-save nito ang materyal at muling gagamitin ito.

Pagkatapos nito, sa loob ng mga nakapaloob na elemento, gamit ang isang antas ng tubig, kinakailangan upang markahan ang itaas na antas ng hinaharap na monolith. Papayagan ka nilang i-orient ang iyong sarili kapag nagbubuhos ng kongkreto at tinitiyak ang pantay na pamamahagi nito.

Pag-iipon ng pampalakas na frame

Ang mga layout ng pampalakas at sukat sa pagitan ng mga indibidwal na rod ay palaging ipinahiwatig sa proyekto. Sa kaso ng paggamit ng pampalakas ng fiberglass sa pundasyon, maaari mong baguhin ang diameter ng mga tungkod sa isang mas maliit, ngunit ang layout ay dapat lamang gumanap ayon sa pagguhit.

Skema ng pagpapalakas para sa isang monolithic slab.

Skema ng pagpapalakas para sa isang monolithic slab.

Sa una, kinakailangan upang i-unwind ang mga tungkod ng kinakailangang haba mula sa likid at i-install ang mga ito sa mga suporta na parallel sa bawat isa. Ilagay ang mga nakahalang tulay sa mga paayon na mga string sa tinukoy na mga agwat. Itali ang pampalakas sa intersection gamit ang isang wire ng pagniniting o hilahin ito sa matagal na mga plastic clamp (para sa higit pang mga detalye sa pagniniting, mag-click dito). Bilang isang resulta, ang ilalim na hilera ng frame ay magiging handa para sa pagpapatibay ng pundasyon na may pampalakas na fiberglass.

Maghanda ng mga patayong post ng kinakailangang haba. Ang itaas na hilera ng frame ay niniting sa parehong paraan tulad ng mas mababang isa. Pagkatapos ng pagpupulong, ang parehong mga hilera ay inilalagay sa tuktok ng bawat isa at, simula sa gilid, ang kanilang mga patayong post ay konektado, dahan-dahang itaas ang itaas na hilera ng pampalakas.

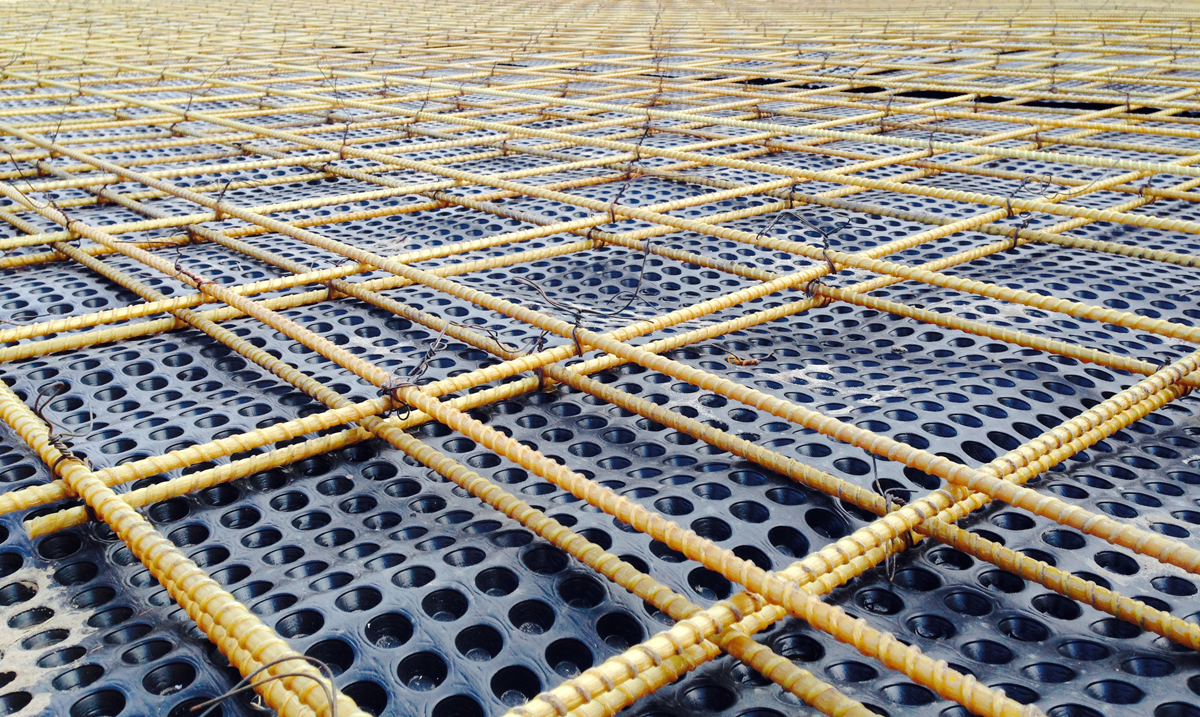

Matapos i-assemble ang istraktura, dapat itong ilipat at mai-install sa loob ng formwork na bakod, tulad ng ipinakita sa larawan.

Matapos i-assemble ang istraktura, dapat itong ilipat at mai-install sa loob ng formwork na bakod, tulad ng ipinakita sa larawan.

Bago i-install ang nagpapatibay na frame, ang buhangin ay ibubuhos sa ilalim ng trench at bubo ng tubig o masugat. Inirerekumenda na takpan ang siksik na mabuhanging ibabaw ng isang hindi tinatablan ng tubig na materyal o geotextile na tela. Pipigilan nito ang kahalumigmigan mula sa pagpasok sa pundasyon at dagdagan ang pagiging maaasahan at buhay ng serbisyo.

Sa proseso ng pagsasagawa ng trabaho sa pag-install ng isang pundasyon na gawa sa pagpapatibay ng fiberglass, dapat tandaan na ang mga gilid ng mga rod ay hindi dapat maabot ang formwork at ang ilalim ng trench ng 5 cm.

Pagpapalakas ng sinturon.

Pagpapalakas ng sinturon.

Pagbuhos ng kongkretong halo

Ang paglalagay ng kongkreto sa loob ng formwork ay ginagawa sa parehong paraan tulad ng kapag gumagamit ng metal na pampalakas

Gayunpaman, dapat mag-ingat nang mabuti dahil ang lakas ng pagpapatibay ng fiberglass ay maaaring hindi sapat sa kaso ng malakas na mga pag-ilid na epekto. Ang pag-compact ng kongkreto na may isang pangpanginig o rammer ay dapat na isagawa sa isang paraan upang hindi makapinsala sa naka-install na frame

2 Flexural na lakas

Ang parameter ay nakasalalay sa modulus ng pagkalastiko ng materyal. Para sa steel grade St3 ang halaga nito ay 200 GPa (gigapascals), para sa fiberglass - 30-55 GPa. Nangangahulugan ito na sa mga istraktura kung saan gumagana ang pampalakas para sa baluktot (lahat ng mga uri ng mga lumulutang na pundasyon, slab at sahig na sahig, mga lintel sa ibabaw ng mga bukana at mga crossbars ng frame ng gusali), ang diameter ng pampalakas ng fiberglass ay dapat na mas malaki kaysa sa bakal na bakal. Magkano? Kinakailangan nito ang pagkalkula ng isang tukoy na disenyo. Ang problema ay ang pamamaraan para sa naturang pagkalkula ay binuo lamang para sa pinatibay na kongkreto (SP 63.13330.2012), ngunit para sa kongkreto na may pinagsamang pampatibay ay hindi ito.

Paano ginagawa ang pinaghalo-hiwalay na rebar?

Magsimula tayo sa katotohanan na ang salitang "pinaghalong pampalakas" ay pinag-iisa ang lahat ng mga uri ng hindi pang-metal na pampalakas, na ginawa batay sa iba't ibang mga uri ng mga hibla, na ginagamit bilang pampatibay na batayan ng pamalo. Ang mga hibla na kung saan ginawa ang pampatibay ay maaaring maging tulad ng sumusunod:

- 1. basalt fiber;

- 2. salamin hibla;

- 3. aramid fiber.

- 4. carbon fiber.

Kaya, ang mga uri ng pinagsamang pampalakas, depende sa naaangkop na mga hibla, ay ang mga sumusunod:

1. Basalt plastic pampalakas, karaniwang itim (ABP);

2. Fiberglass pampalakas, ilaw dilaw, gayunpaman, salamat sa mga additives pangkulay, ang saklaw ng kulay ay malawak (ASP);

5. Pinagsamang pampalakas (batay sa iba't ibang uri ng mga hibla).

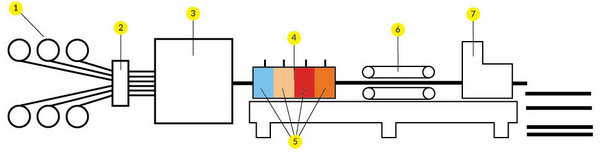

Ang anumang pinagsamang pampalakas ay ginawa sa parehong kagamitan, ang teknolohiya ay hindi rin magkakaiba. Ang pagkakaiba lamang ay sa uri ng mga hibla. Sa kasalukuyan, maraming paraan ng paggawa:

1. Ang isang bundle ng fibers, na dating nabuo ng isang bar - ang pangunahing baras ng pampalakas, ay pinapagbinhi ng epoxy dagta at hinugot. Pagkatapos ang bundle ng mga hibla ay hinila ng mga shaft, habang paikot-ikot sa paligid nito ang isang paligsahan na gawa sa parehong mga hibla gamit ang mga resin. Ang lubid sa prosesong ito ay gumaganap ng dalawang gawain - mahigpit nitong pinipilit ang mga hibla ng tungkod, at nagsisilbing mga pampalakas na buto-buto, na magpapabuti sa pagdirikit ng pampalakas at kongkreto sa hinaharap. Pagkatapos nito, ang mga kabit ay sumasailalim sa isang yugto ng pagpapatayo sa oven, at ngayon, handa na ang mga kabit. Ang pamamaraang ito ay ang pinakaluma; halos lahat ng mga tagagawa ng Russia ng mga plastic fittings ay gumagamit nito.

1. Sistema ng pagpapakain ng hibla (fiberglass, carbon fiber, basalt fiber)

2. Polimer bath (polyester, epoxy dagta)

3. Preforming aparato

4.Filiere

5. Mga sona ng pag-init / paglamig ng namatay

6. Paghila ng makina

7.Cutting machine

2. Ang pangalawang pamamaraan ay naiiba mula sa una lamang na ang lubid ay sugat papunta sa tungkod na may isang napakalakas na puwersa, literal na pinindot ito sa pangunahing pamalo, bilang isang resulta kung saan nabuo ang mga buto-buto mula sa mga hibla mismo ng pamalo . Ang gayong pampalakas ay mas matibay kaysa sa ginawa ng unang pamamaraan, dahil walang panganib na mahulog ang mga buto-buto. Gayunpaman, halos imposibleng makahanap ng gayong mga kagamitan sa Russia, dahil ang karamihan sa kanila ay gumagamit ng unang pamamaraan.

3. Ang pangatlong pamamaraan ay katulad din sa una, subalit, ang higpitan ng lubid ay hindi nabubuo ng mga buto-buto rito, ngunit hinihigpitan lamang ang mga hibla ng bar hanggang sa sandali ng polimerisasyon sa oven. Para sa pagdirikit sa kongkreto, isang layer ng nakasasakit ay inilalapat sa pampalakas - buhangin ng kuwarts. Ang ganitong uri ng pampalakas ay may pinakamasamang pagdirikit sa kongkreto, at, saka, ang pinakamaikling buhay sa serbisyo. Ang katotohanan ay ang epoxy resin na mabilis na nagpapasama sa isang alkaline na kapaligiran ng kongkreto, at mga polyester resin, na hindi natatakot sa alkali, ay lubhang bihirang ginagamit ng mga tagagawa sa Russia.

4. Panghuli, pultruded pampalakas. Sa kasong ito, ang mga hibla ay nabuo sa isang tungkod, pinapagbinhi ng mga polymer resin, at hinila sa pamamagitan ng mga namatay na may iba't ibang mga seksyon, na matatagpuan sa pababang pagkakasunud-sunod. Pinapayagan ng pamamaraang ito ang pagbuo ng pana-panahong lunas (tadyang) na may mataas na kawastuhan, upang magamit sila bilang isang thread (halimbawa, bilang isang apreta ng apreta para sa formwork, na may fiberglass o steel nut). Ang mga pagkakabit na ginawa sa ganitong paraan ay may mataas na kalidad, tibay at mataas na presyo.Bilang karagdagan, ang mga naturang kabit ay halos hindi nagawa sa Russia.

Kung naghahanap ka, maaari kang makahanap sa pagbebenta ng isang ganap na hindi pangkaraniwang materyal - pinaghalong pampalakas na may isang panloob na lukab

Sa kabila ng exoticism nito, nararapat pansinin ang pampalakas ng tubo - pagkatapos ng lahat, salamat sa lukab, ang pagtaas ng diameter, at may parehong bilang ng mga hibla, ang pampalakas ng lukab ay may mas malaking lugar ng pakikipag-ugnay sa kongkreto, na nangangahulugang mas mahusay na pagdirikit

6 Dali ng paggamit

Ayon sa parameter na ito, ang pampalakas ng fiberglass ay naiiba nang kaunti sa bakal. Ito ay mas magaan, ngunit para sa indibidwal na pagbuo ng mababang pagtaas, ang masa ng pampalakas ay hindi gaanong mahalaga. Ang fiberglass ay hindi maaaring welded, ngunit ngayon ay mas gusto din nila ang maghabi ng pampalakas na bakal na may hindi kinakalawang na wire o plastic clamp. Napakadali na i-cut ang composite rebar gamit ang isang gilingan. Ang tanging mahalagang pananarinari: ang isang pamalo ng fiberglass ay hindi maaaring baluktot sa isang lugar ng konstruksiyon, at ang mga baluktot na produkto na iniutos mula sa tagagawa ay mahal, at bukod sa, maghihintay sila ng mahabang panahon. Ang kawalan ng matibay na patuloy na pampalakas sa mga sulok ay maaaring makaapekto sa lakas ng istraktura, ngunit may isang paraan palabas: walang pinipigilan ang kumbinasyon ng mga tuwid na tungkod ng fiberglass na may baluktot na mga tungkod na bakal.

Pangunahing kalamangan

Kabilang sa mga kalamangan na makilala ang pampalakas ng carbon fiber, sulit na i-highlight ang mga sumusunod.

Ang isang mahalagang bentahe ng pampalakas ng fiberglass ay ang mababang tiyak na timbang, na ginagawang posible itong gamitin para sa pagpapalakas ng magaan na istraktura na gawa sa aerated concrete at ilang iba pang mga materyales sa gusali. Pinapayagan ka nitong mabawasan nang husto ang bigat ng mga istraktura na pinalakas kasama nito. Samantala, ang bigat ng isang maginoo na kongkretong istraktura kapag gumagamit ng pampalakas ng fiberglass ay bahagyang babawasan, dahil ang materyal na gusali mismo ay may isang kahanga-hangang masa.

Ang mababang kondaktibiti ng thermal ay isa rin sa mga pakinabang ng pampalakas ng fiberglass. Kapag gumagamit ng naturang pampalakas sa mga kongkretong istraktura, ang mga malamig na tulay ay hindi nabuo (na hindi masasabi tungkol sa pagpapalakas ng mga elemento ng metal), na makabuluhang nagpapabuti sa kanilang mga parameter ng pagkakabukod ng thermal.

Ang mataas na kakayahang umangkop ng pampalakas ng fiberglass ay nagbibigay-daan ito upang maipadala sa customer sa mga coil, at hindi pinutol sa magkakahiwalay na mga tungkod. Dahil sa compact form ng packaging, mas madaling magdala ng mga naturang kabit, kung saan maaari mong gamitin ang trunk ng anumang kotse, at seryosong binabawasan nito ang gastos sa paghahatid ng materyal sa lugar ng gawaing konstruksyon. Ang paggamit ng mga nagpapatibay na elemento, na kung saan ay hindi naipadala sa mga cut rod, ngunit sa mga coil, pinapayagan ka ring bawasan ang mga gastos sa materyal sa pamamagitan ng pagbawas ng bilang ng mga overlap

Positibong nakakaapekto ito sa parehong mga katangian ng lakas ng hinaharap na kongkretong istraktura at ang gastos nito, na kung saan ay lalong mahalaga kapag gumaganap ng gawaing konstruksyon.

Ang nasabing kalamangan ng pampalakas ng fiberglass bilang tibay nito sa loob ng isang kongkretong istraktura ay itinuturing na medyo kontrobersyal. Ang mga metal fittings, na nasa isang insulated na estado, ay hindi rin nakalantad sa negatibong impluwensya ng panlabas na mga kadahilanan, na tinitiyak ang tibay ng paggamit nito.

Ang CFRP ay isang materyal na dielectric, na kung saan ay ang kalamangan ng mga produktong ginawa mula sa materyal na ito.

Ang mga kuryenteng conductive na metal fittings ay mas madaling kapitan ng kaagnasan, na negatibong nakakaapekto sa kanilang tibay.

Kung ihahambing sa mga sangkap na nagpapalakas ng metal, ang mga produktong fiberglass ay hindi malantad sa aktibong chemically media. Ang ganitong kalamangan ng pampalakas ng fiberglass ay lalong mahalaga sa mga kaso ng pagtatayo ng mga gusali sa taglamig, kapag ang iba't ibang mga solusyon sa asin ay idinagdag sa kongkreto, na nagpapabilis sa proseso ng pagtitig.

Bilang isang dielectric, ang CFRP ay hindi nakakagawa ng pagkagambala ng radyo sa loob ng isang gusali, hindi katulad ng mga metal rod. Ang kalamangan na ito ay mahalaga kapag maraming mga pampalakas na elemento sa kongkretong istraktura. Kung hindi man, ang paggamit ng pinagsamang pampalakas ay hindi magiging isang kawalan, ngunit hindi ito magiging napaka-kaugnay.

Ang pangunahing bentahe ng pinagsamang pampalakas

Ang pagpapatibay ng fiberglass ay mayroon ding mga disadvantages, na dapat ding malaman ng mga potensyal na mamimili.

Mga disadvantages ng non-metalikong pampalakas

Walang perpekto sa lahat ng mga materyales, at ang pinaghalong pampalakas ay may isang bilang ng mga tampok na nagpapataw ng mga paghihigpit sa malawakang paggamit nito. Kahinaan ng mga di-metal na konkretong elemento ng istraktura:

- ang modulus ng pagkalastiko ng bakal ay 4 na beses na mas mataas kaysa sa fiberglass, samakatuwid, ang mga slab ng sahig at mga elemento ng istruktura ng pagdadala ng pagkarga ay gawa sa pampalakas na bakal;

- hindi maaaring hinangin ang plastik, magkasama lamang ang pagniniting o paggamit ng mga fittings na may mga metal na tip;

- ang anumang mga pinaghalo na baras ay hindi maaaring baluktot sa mga tamang anggulo, ang mga espesyal na sulok ay kinuha para sa koneksyon o nakatali sa dulo-sa-dulo na may isang overlap;

- ang mga katangian ng mekanikal ay lumala sa pag-init, at sa temperatura na 600 degree, isang kumpletong pagkasira ng istraktura ay nangyayari;

- ang mga crew ng konstruksyon ay may maliit na karanasan sa mga pinaghalo at kawalan ng sertipikasyon para sa karamihan ng mga pasilidad na itinatayo (ang metal na pampalakas ay itinatakda bilang default).

Ang isang kumbinasyon ng mga metal na pagpupulong at mga plastik na tungkod ng iba't ibang mga diameter ay makakatulong upang mabawasan ang mga hindi maganda. Ang kumbinasyon na ito ay itinuturing na pinakamainam at maaasahan.

Mga tampok ng produksyon at pag-install

Ang anumang uri ng pampalakas ng fiberglass ay ginawa mula sa hilaw na hibla na nakatali sa mga polymer resins, kung saan idinagdag ang isang hardener at isang hardening accelerator. Ang lahat ng mga bahagi ay natutukoy ng mga tagagawa depende sa mga teknolohiyang ginamit, sa uri at layunin ng mga elemento na papalakasin sa paggawa ng pampalakas na fiberglass.

Ang materyal ay ginawa sa mga espesyal na linya ng teknolohikal. Una, ang fiberglass ay pinapagbinhi ng dagta, isang hardener at isang reaksyon ng accelerator. Pagkatapos nito, ito ay dumadaan sa isang mamatay, kung saan ang labis na dagta ay pinipiga. Ang fiberglass ay agad na siksik at kumukuha ng isang hugis - kondisyon na makinis o may mga anchor ribs at isang teknolohiyang tinukoy na diameter.

Sa susunod na yugto, ang pinaghalong fiberglass pampalakas ay niniting - isang karagdagang paikot-ikot sa anyo ng isang bundle ay sugat dito upang madagdagan ang pagdirikit. Pagkatapos nito, ipinadala ito sa oven, kung saan ang polymer resins na may isang hardener set. Ang mga nagresultang produkto ay nakasalansan sa mga coil o pinutol sa mga latigo ng kinakailangang haba.

Ang mga bar ay nakakabit sa mga plastic clamp o clamp. Ang gilid ng pampalakas na mata ay dapat na 50 mm ang layo mula sa formwork upang likhain. Ginagawa ito gamit ang mga improvisadong paraan o mga plastic clip. Kung ang baras ay nakausli lampas sa formwork, dapat itong gupitin ng isang hacksaw para sa metal o isang gilingan na may brilyante o nakasasakit na gulong.

Imposibleng yumuko ang pampalakas ng fiberglass sa site nang walang mga espesyal na kagamitan. Matapos ang lakas ay tumigil na kumilos sa tungkod, bumalik ito sa orihinal na hugis. Kung pinapalambot mo ito ng temperatura, at yumuko pa rin, mawawala ang mga katangian ng disenyo nito. Ang tanging paraan lamang ay mag-order ng isang paunang baluktot na elemento ng fiberglass sa pabrika, kung saan ganap nilang matutugunan ang mga kinakailangan sa teknikal at pagpapatakbo.

Kahinaan ng pinagsamang rebar

Kabilang sa mga kawalan ng mga pinagsamang materyales na ginamit kapag naglalagay ng pampalakas, ang mga sumusunod ay nakikilala:

- Mababang pagkalastiko ng flexural. Dahil sa ang katunayan na ang mga elemento ng plastik ay may mababang modulus ng pagkalastiko, maaari itong humantong sa pagpapapangit ng kongkretong istraktura.Mahusay na mga elemento ng baluktot ay mahirap gamitin kapag. Para sa paghahambing, ang modulus ng pagkalastiko ng pinaghalong ay 55,000 MPa, habang para sa plastik ang bilang na ito ay umabot sa 200,000 MPa.

- Maliit na saklaw ng mga laki. Ngayon, kapag pumipili ng pampalakas ng bakal, ang mga mamimili ay inaalok ng isang mas malawak na pagkakaiba-iba ng mga produkto ng iba't ibang mga seksyon.

- Kakulangan ng SNiPs. Bagaman ang mga produkto ng fiberglass ay na-standardize alinsunod sa GOST, walang ibang balangkas ng regulasyon para sa mga elemento ng pagbuo ng ganitong uri. Batay dito, ang proseso ng pagdidisenyo ng mga bagay ay naging mas kumplikado, dahil medyo may problema pa rin itong gumawa ng mga kalkulasyon.

- Hindi magamit sa ilang mga rehiyon. Ang mga produktong plastik ay hindi inirerekomenda para sa pagtatayo ng mga pasilidad sa mga lugar kung saan masyadong mababa ang temperatura sa taglamig.

- Kawalang-tatag. kumplikado ng hindi magandang katatagan ng mga plastic rod. Ang istraktura ay nagsisimula sa stagger, kaya kailangan mong gumamit ng "trick" upang ayusin ang frame bago ibuhos ang kongkretong timpla.

- Medyo mataas na gastos sa materyal. Ang fiberglass ay nagkakahalaga ng 2 beses na higit pa sa mga katapat na bakal.

Nagsasalita tungkol sa mga plastic fittings, mga kalamangan at kahinaan nito, maraming katangian sa mga kawalan ng mga produktong ito tulad ng mga bagay tulad ng: ang kawalan ng kakayahang gumamit ng kagamitan sa hinang at mababang paglaban sa init. Gayunpaman, sa totoo lang, ang welding ay praktikal na hindi ginagamit kapag pinagsasama-sama ang cage ng pampalakas. Ang pantay na walang katotohanan ay ang teorya tungkol sa kawalang-tatag ng isang materyal sa mataas na temperatura. Ang fiberglass ay ganap na nawala ang mga katangian nito kapag pinainit sa itaas ng 600 degree, ngunit hindi lahat ng kongkreto ay makatiis ng gayong temperatura.

Batay sa naunang nabanggit, nagiging malinaw na kapag nagpapalakas ng mga kongkretong istraktura, upang matukoy kung aling pampalakas ang mas angkop - metal o fiberglass, kailangan mong linawin para sa kung anong mga layunin ang kailangan mo ng isang pinalakas na frame. Sa isang banda, ang pinakabagong mga pinaghiwalay na materyales ay malinaw na nakikinabang, ngunit sa mga tuntunin ng gastos, maaaring mas kapaki-pakinabang ang pagbili ng mga produktong bakal.

Sa konstruksyon, tulad ng sa iba pang mga industriya, lalo silang gumagamit ng paggamit ng pinakabagong mga teknolohiya at makabagong diskarte sa paggawa ng mga kalakal at serbisyo. Ang pampalakas ng fiberglass ay isang halimbawa ng isang kahaliling solusyon. Mabilis niyang pinalitan ang mga tradisyunal na bahagi ng metal, naabutan ang mga ito sa mga pang-ekonomiya at teknikal na parameter. Mula sa artikulong ito matututunan mo kung ano ang pagpapatibay ng fiberglass. Ang mga katangian ng materyal na ito ay ipapakita sa paghahambing sa iba.

Mga disadvantages ng mga metal fittings

Pangunahing mga dehado:

- Ang pagkamaramdamin ng kaagnasan ay ang pangunahing kawalan ng materyal na ito. Ang isang pagpipilian ng mga pagkakaiba-iba ng produkto mula sa mga espesyal na komposisyon na lumalaban sa kaagnasan ay posible, ngunit magkakaroon ito ng isang makabuluhang pasanin sa badyet sa konstruksyon. At tiyak na hindi ito makakatulong upang mapupuksa ang iba pang mga problema;

- Ang labis na timbang ay isa ring makabuluhang kawalan. Pinapataas nito ang gastos ng materyal na transportasyon, paglo-load, pag-aalis, pag-iimbak;

- Nakatakdang haba - ang pampalakas ng bakal ay madalas na isinasagawa sa mga tungkod ng naayos na haba. At ang isang fiberglass analog ay maaaring mabili sa isang bay ng anumang haba, na tinatanggal din ang basura ng mga materyales at ang hitsura ng mga scrap;

- Nadagdagang thermal conductivity - ang kadahilanang ito ay humahantong sa pagbuo ng malamig na mga tulay sa pundasyon, na maaaring magkaroon ng isang makabuluhang epekto sa mga tagapagpahiwatig ng lakas ng nabuo na istraktura.

Katanungan ng presyo

Kapag inihambing ang dalawang pagkakaiba-iba ng mga kabit, hindi maaaring balewalain ng isa ang isyu ng patakaran sa pagpepresyo. Oo, sa unang tingin, ang gastos bawat metro ng isang produktong fiberglass ay mas mataas kaysa sa isang produktong metal. Ngunit mayroong isang caat. Sa parehong lakas, ang pampalakas ng fiberglass ay may isang maliit na cross-section kaysa sa katulad na bakal. Samakatuwid, ang mga elemento na magkapareho sa kanilang mga parameter ay magkakaroon ng humigit-kumulang sa parehong gastos.

Walang malinaw na sagot, alin ang mas mahusay - metal o fiberglass. Ang lahat ay nakasalalay sa mga tampok ng itinatayong pasilidad at mga kondisyong panteknikal para sa paggamit nito.

Bago o nakalimutan lamang na luma

Kaya't anong uri ng materyal ito - pinaghalong rebar? Mataas na lakas ng core ng polimer na may corrugated panlabas na ibabaw. Binubuo ng mga hindi metal na hibla, na nakolekta sa isang bundle, at epoxy o polyester resin, na kumikilos bilang isang binder.

Nakasalalay sa uri ng mga hindi metal na hibla, ang pinaghalo ay mayroong sariling tukoy na pangalan. Kadalasan, ginagamit ang fiberglass, ang nasabing pampalakas ay tinatawag na fiberglass. Ang basalt at carbon fiber ay hindi gaanong ginagamit. Alinsunod dito, ang pangalan ng ganitong uri ay basalt at carbon fiber.

Nasa kalagitnaan na ng huling siglo, ang paggamit ng pagpapatibay ng fiberglass ay nakitungo sa maraming mga bansa. Ang mga dahilan ay ang hina ng pampalakas ng bakal dahil sa hindi maiiwasang kaagnasan at hindi ang kawalang-hanggan ng mga reserbang mineral na bakal.

Ang natitirang siyentipikong Sobyet na si Burkov, isa sa mga una sa mundo, na noong 1941, ay nagpasa ng ideya ng pagpapalakas ng kongkreto na may pampalakas na fiberglass. Noong dekada 50, ang unang produksyon ng piloto ng mga pinaghalong uri ng pampalakas ay inilunsad sa USSR.

Sa kahanay, isang buong siklo ng pagsasaliksik ay natupad sa mga nakakulong na elemento ng baluktot kasama nito. Ang mga teknikal na patakaran para sa paggawa ng pinagsamang pampatibay ay binuo, isang bilang ng mga rekomendasyon para sa disenyo ng iba't ibang mga konkretong istraktura sa paggamit nito ay natupad, at natutukoy ang mga lugar ng aplikasyon. Noong mga ikaanimnapung - pitumpu't taon, ginamit ang pampatibay ng fiberglass sa magaan na istrakturang kongkreto, pati na rin sa iba't ibang uri ng mga pundasyon, poste, tambak, girder, lahat ng uri ng istraktura ng slab upang palakasin ang mga slope, embankment, at iba pa.

Ang komposit na pampalakas (higit sa lahat fiberglass) ay ginamit din sa pagtatayo ng mga tulay. Sa kauna-unahang pagkakataon sa mundo, isang nakadikit na kahoy na tulay ay itinayo noong 1975 sa Unyong Sobyet. Ang mga spruce beams ng tulay na ito ay pinatibay na may apat na mga poste ng mga nakakulong na fiberglass rod. Noong 1981, isang tulay ay itinayo sa Primorye na may mga metal spans, na pinindurahan ng mga fiberglass rods. Ang isang tulay ay itinayo na may pampalakas ng mga istraktura na may pampalakas ng fiberglass sa rehiyon ng Khabarovsk. Kinomisyon noong 1989.

Ang pampalakas na pampalakas, para sa paggawa ng iba't ibang mga istraktura, ay malawakang ginagamit sa ibang mga bansa. Sa gayon, ang Canada ang nangunguna sa mundo sa paggamit ng mga pinaghalong uri ng pampalakas sa pagtatayo ng mga deck ng tulay. Sa USA, Japan at maraming mga bansa sa Europa, laganap ito sa pagtatayo ng mga modernong highway, istraktura para sa iba't ibang mga layunin, tulay at iba pang mga pasilidad. Sa bansang Hapon, ito ay seryosong ginagamit sa pagtatayo ng mga bahay na hindi lumalaban sa lindol. Kamakailan lamang, ang Tsina ay naging pinakamalaking tagagawa at konsyumer ng pinagsamang rebar.