Diy pagkalkula ng pampalakas ng pundasyon ng strip

Ang anumang gawaing pagtatayo ay ginawang pamantayan ng mga GOST o SNiP. Ang pagpapatupad ay walang pagbubukod. Kinokontrol ito ng SNiP 52-01-2003 "Konkreto at pinatibay na mga istrakturang kongkreto". Ipinapahiwatig ng dokumentong ito ang minimum na halaga ng kinakailangang pampalakas: dapat itong hindi bababa sa 0.1% ng cross-sectional area ng pundasyon.

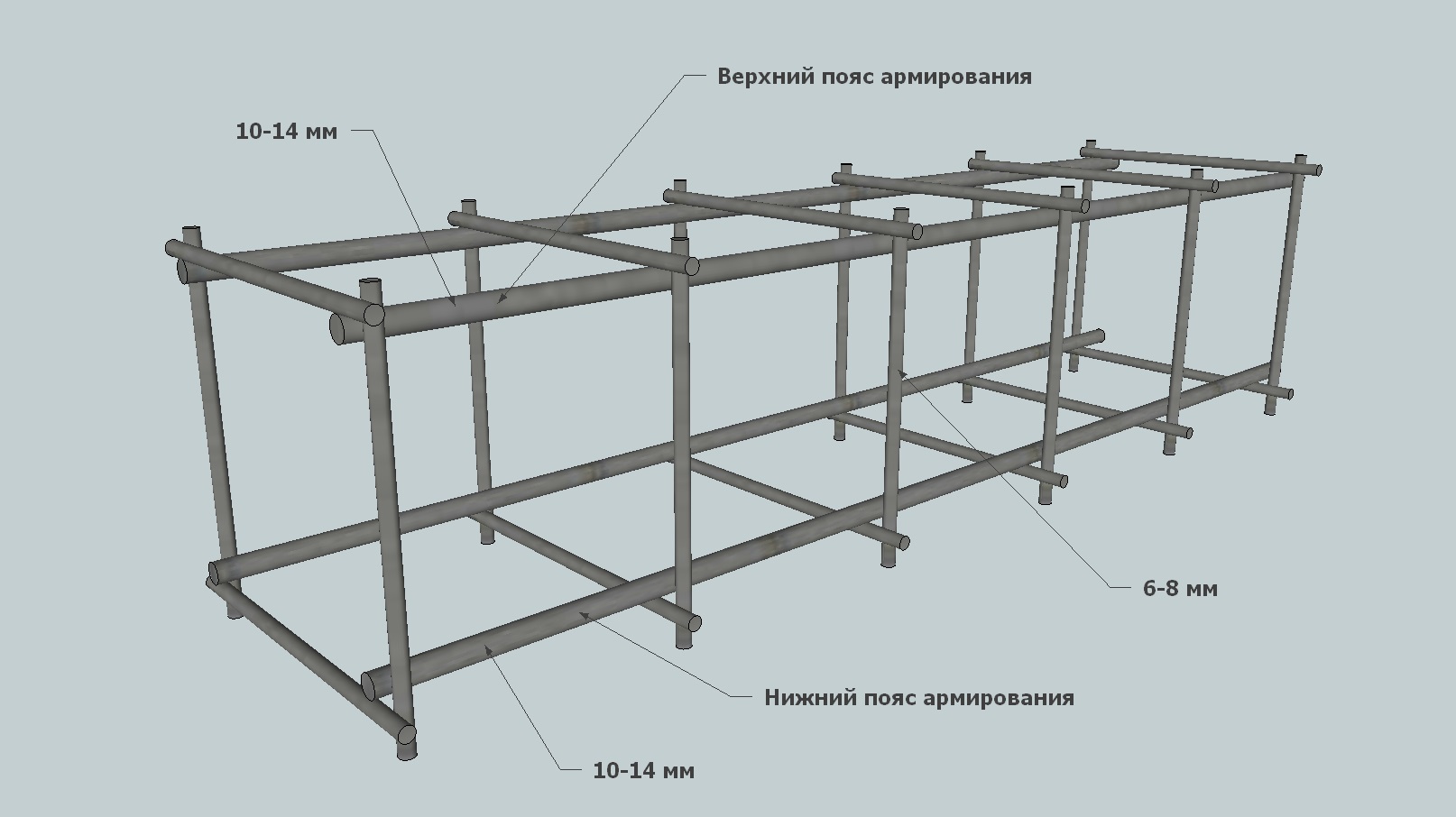

Pagtukoy ng kapal ng pampalakas

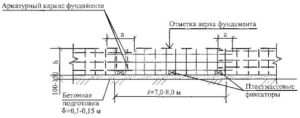

Dahil ang strip foundation sa seksyon ay may hugis ng isang rektanggulo, ang seksyon na lugar ay matatagpuan sa pamamagitan ng pagpaparami ng haba ng mga panig nito. Kung ang tape ay 80 cm malalim at 30 cm ang lapad, pagkatapos ang lugar ay 80 cm * 30 cm = 2400 cm2.

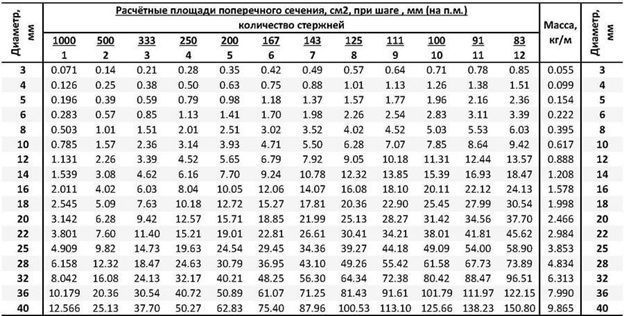

Ngayon kailangan nating hanapin ang kabuuang lugar ng pampalakas. Ayon sa SNiP, dapat itong hindi bababa sa 0.1%. Para sa halimbawang ito, ito ay 2.8 cm2. Ngayon, sa pamamagitan ng pamamaraan ng pagpili, natutukoy namin ang diameter ng mga rod at ang kanilang numero.

Mga quote mula sa SNiP, na nauugnay sa pampalakas (upang palakihin ang larawan, mag-right click dito)

Halimbawa, nagpaplano kaming gumamit ng pampalakas na may diameter na 12 mm. Ang cross-sectional area nito ay 1.13 cm2 (kinakalkula ng formula para sa lugar ng isang bilog). Ito ay lumalabas na upang makapagbigay ng mga rekomendasyon (2.8 cm2) kailangan namin ng tatlong pamalo (o sinasabi din nilang "mga thread"), dahil ang dalawa ay malinaw na hindi sapat: 1.13 * 3 = 3.39 cm2, na higit sa 2.8 cm2, kung saan ang SNiP inirekomenda Ngunit hindi posible na hatiin ang tatlong mga thread sa dalawang sinturon, at ang pagkarga ay magiging makabuluhan sa magkabilang panig. Samakatuwid, ang apat ay inilatag, naglalagay ng isang solidong margin ng kaligtasan.

Upang hindi mailibing ang labis na pera sa lupa, maaari mong subukang bawasan ang diameter ng pampalakas: kalkulahin sa ilalim ng 10 mm. Ang lugar ng tungkod na ito ay 0.79 cm2. Kung magpaparami kami ng 4 (ang minimum na bilang ng mga bar ng nagtatrabaho pampalakas para sa strip frame), nakakakuha kami ng 3.16 cm2, na sapat din sa isang margin. Kaya para sa bersyon na ito ng strip foundation, maaari mong gamitin ang pampalakas ng rib II na may diameter na 10 mm.

Ang pagpapatibay ng pundasyon ng strip para sa isang maliit na bahay ay isinasagawa gamit ang mga tungkod na may iba't ibang uri ng profile

Nalaman namin kung paano makalkula ang kapal ng paayon na pampalakas para sa strip na pundasyon, kailangan mong matukoy sa kung anong hakbang ang mai-install ang patayo at pahalang na mga jumper.

Hakbang sa pag-install

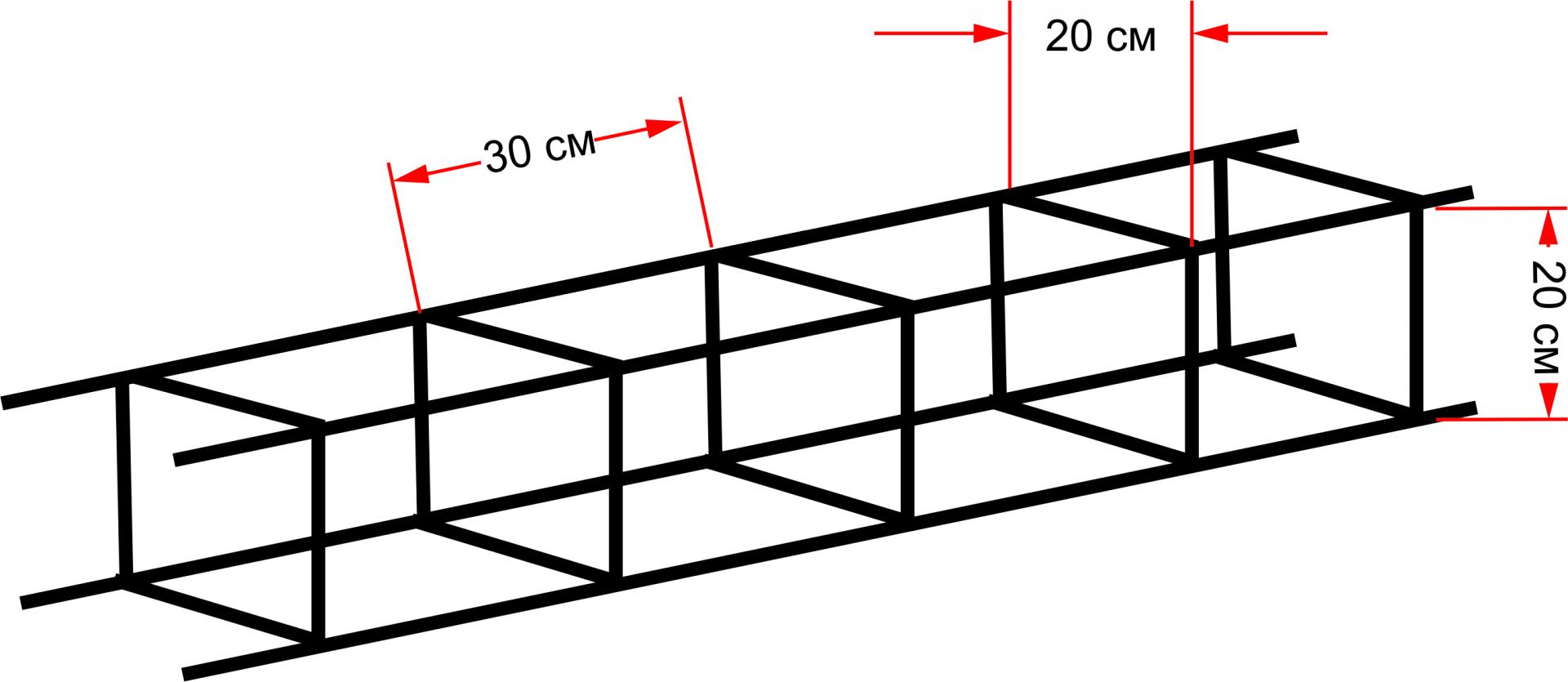

Mayroon ding mga pamamaraan at formula para sa lahat ng mga parameter na ito. Ngunit para sa maliliit na mga gusali ginagawa nila itong mas madali. Ayon sa mga rekomendasyon ng pamantayan, ang distansya sa pagitan ng mga pahalang na sanga ay hindi dapat higit sa 40 cm. Ginagabayan sila ng parameter na ito.

Paano matukoy sa kung anong distansya ang dapat na mailagay ng pampalakas? Upang hindi mag-corrode ang bakal, dapat itong matatagpuan sa kapal ng kongkreto. Ang minimum na distansya mula sa gilid ay 5 cm. Batay dito, ang distansya sa pagitan ng mga bar ay kinakalkula: parehong patayo at pahalang, ito ay 10 cm mas mababa kaysa sa mga sukat ng tape. Kung ang lapad ng pundasyon ay 45 cm, lumalabas na magkakaroon ng distansya na 35 cm sa pagitan ng dalawang mga thread (45 cm - 10 cm = 35 cm), na tumutugma sa pamantayan (mas mababa sa 40 cm).

Ang hakbang ng pampalakas ng strip na pundasyon ay ang distansya sa pagitan ng dalawang mga paayon na bar

Kung ang aming tape ay 80 * 30 cm, kung gayon ang paayon na pampalakas ay matatagpuan sa layo na 20 cm (30 cm - 10 cm). Dahil para sa mga pundasyon ng isang average na pundasyon (hanggang sa 80 cm ang taas), kinakailangan ng dalawang pampalakas na sinturon, pagkatapos ang isang sinturon mula sa isa pa ay matatagpuan sa taas na 70 cm (80 cm - 10 cm).

Ngayon tungkol sa kung gaano kadalas maglagay ng mga jumper. Ang pamantayan na ito ay nasa SNiP din: ang hakbang ng pag-install ng patayo at pahalang na mga dressing ay dapat na hindi hihigit sa 300 mm.

Lahat ng bagay Kinakalkula namin ang pampalakas ng strip na pundasyon gamit ang aming sariling mga kamay. Ngunit tandaan na ang masa ng bahay, o ang mga kalagayang pang-heograpiya ay hindi isinasaalang-alang. Umasa kami sa katotohanan na ang mga parameter na ito ay ginamit upang matukoy ang laki ng tape.

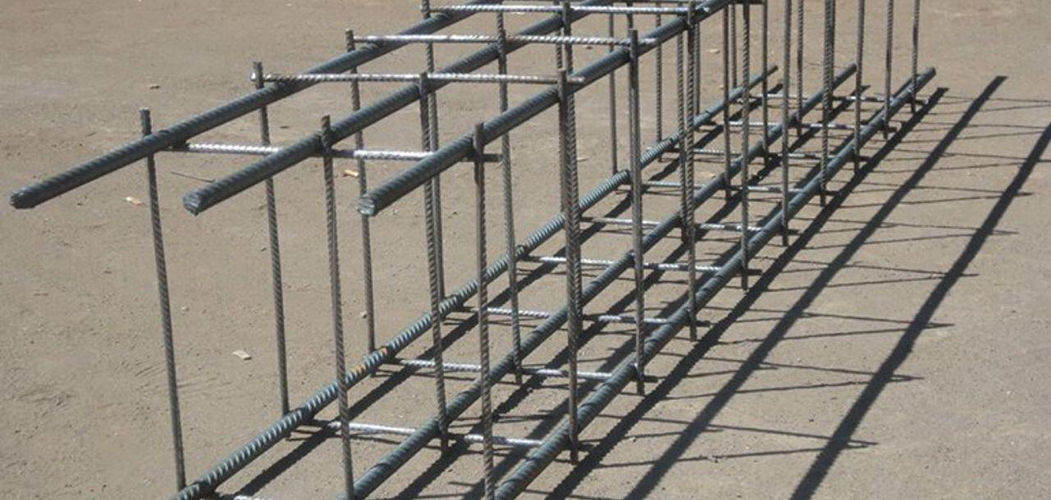

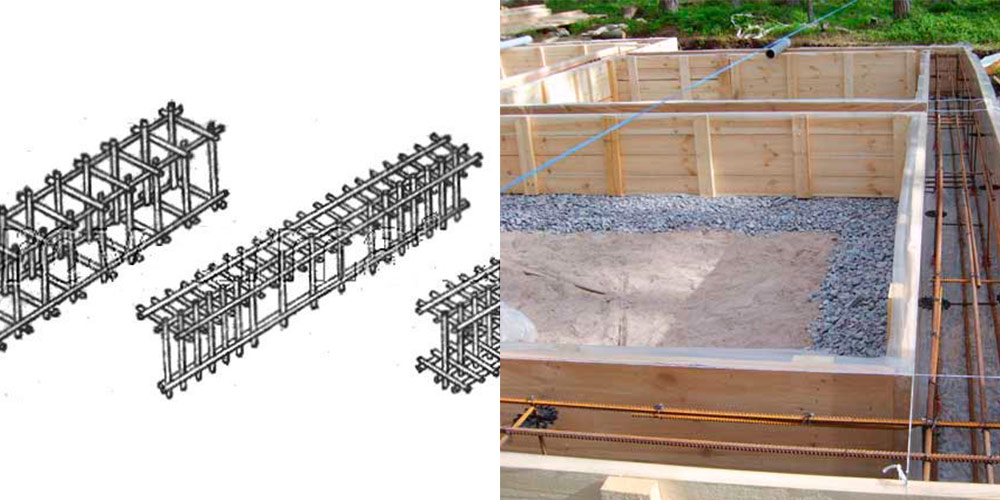

Ang proseso ng pagtali ng pinalakas na hawla sa lupa

Una, ang mga tuwid na seksyon ng frame ay niniting sa lupa, at pagkatapos nito ay naka-install ito sa formwork ng pundasyon at naka-install ang mga sulok na kumokonekta.

Yugto 1. Upang matukoy nang wasto ang laki ng frame, kailangan mong tandaan na dapat itong puno ng kongkreto mula sa lahat ng panig sa pamamagitan ng halos limang sentimetro. Sa pagiisip na impormasyong ito, kailangan mong ihanda ang kawad at mga tungkod. Ang haba ng kawad para sa isang node ay tungkol sa 20 cm. Mas mahusay na simulan ang paggawa ng frame mula sa pinakamaliit na seksyon ng pundasyon.

Hakbang 2. Ilagay ang dalawang mas mababang pamalo sa isang patag na ibabaw at maingat na ihanay.

Hakbang 3. Mga 20 cm mula sa mga dulo ng mga rod, kailangan mong itali ang mga pahalang na pamalo. Upang gawin ito, ang isang piraso ng kawad ay nakatiklop sa kalahati at sa tulong nito ang mga elemento ng metal ay konektado sa karaniwang mga paggalaw sa pag-scroll. Sa kasong ito, ang density ng knot ay dapat na katamtaman - hindi masyadong masikip, ngunit hindi rin maluwag.

Yugto 4. Sa layo na halos 50 cm, kailangan mong itali ang natitirang mga elemento ng paayon sa parehong paraan.

Yugto 5. Sa parehong paraan, kailangan mong gawin ang itaas na bahagi ng frame.

Yugto 6. Ang mga natapos na bahagi ay dapat ilagay sa tapat ng bawat isa sa kanilang tagiliran upang ang mga bahagi ay kumuha ng matatag na posisyon. Ang distansya sa pagitan ng mga ito ay dapat na eksaktong haba ng mga patayong bar.

Hakbang 7. Itali ang natitirang mga piraso ng gilid sa isang regular na pamamaraan, habang sinusuri ang mga sukat ng mga blangko upang matiyak ang kawastuhan. May isang panig bang nakakonekta? Ayos! I-flip ang frame at magpatuloy.

Hakbang 8. Gamit ang gabay sa mini sa itaas, gawin ang lahat ng mga tuwid na piraso para sa pundasyon.

Hakbang 9. Ilagay ang frame sa mga spacer sa formwork sa taas na higit sa 5 cm.

Hakbang 10. Sukatin ang mga seksyon ng sulok at gawin alinsunod sa mga halaga ng workpiece.

Hakbang 11. Ikabit muna ang mga ibabang bahagi ng pivot, pagkatapos ay ang patayo at itaas. Tandaan na ang overlap ay dapat na hindi bababa sa 50 cm.

Mga panuntunan sa pagpili ng materyal at pampalakas

Ang pagpapalakas ay isang sapilitan na pamamaraan kapag itinatayo ang pundasyon ng isang hinaharap na gusali. Ang frame ay binuo mula sa mga metal rod ng iba't ibang mga diameter at may iba't ibang mga ibabaw. Sa kurso ng trabaho, ginagamit ang mga tungkod:

- makinis;

- nilagyan ng tadyang;

- na may diameter na 12-16 mm;

- seksyon 8-10 mm;

- lakas ng klase A2 at A3.

Bilang karagdagan, upang makabuo ng isang matatag, de-kalidad na istraktura, kakailanganin mo ang wire ng pagniniting o mga plastic clamp, pati na rin isang aparato kung saan kakailanganin mong yumuko ang mga nagpapatibay na bar upang magamit ang mga ito kapag pinalalakas ang mga sulok.

Ang pangunahing frame tape ay pinagsama mula sa mga ribed rod na may diameter na 14 mm, na kumukuha ng maximum na karga, ang mga transverse lintel ay ginawa mula sa mga rod na may makinis na ibabaw at ang kanilang kapal ay hindi lalampas sa 9 mm. Ang sapat na pagsasawsaw ng frame sa kongkreto ay iniiwasan ang mapanirang epekto ng kaagnasan. Ang kapal ng layer ng mortar sa itaas na bahagi ng istraktura ay hindi dapat mas mababa sa 5 cm.

Sa pamamagitan ng kanyang sarili, ang kongkreto ay hindi makatiis ng pagpapapangit at pag-compress, tinitiyak ng nagpapatibay na hawla ang katatagan ng pundasyon sa nadagdagan na mga pag-load, lumilikha ng isang matibay na pag-aayos para sa natapos na istraktura ng base. Ang mga alituntunin para sa pagpili ng mga pampalakas na bar at ang pagpupulong ng frame ay nagpapahiwatig ng pangangailangan para sa mga kalkulasyon na tumutukoy sa antas ng mga pag-load sa base ng gusali.

Ang isang mahalagang kondisyon para sa paglikha ng isang mataas na kalidad na maaasahang pundasyon ay mahigpit na pagsunod sa mga itinatag na distansya mula sa mga metal na bahagi ng istraktura hanggang sa ibabaw ng pundasyon. Ang nagpapatibay na frame ng strip foundation ay isang istraktura kung saan transversely naayos ang mga elemento, na matatagpuan sa isang tiyak na distansya mula sa bawat isa, gampanan ang isang mahalagang papel

Ang mahigpit na pagsunod sa mga distansya na ito (mga hakbang) ay ginagarantiyahan ang paglikha ng isang malakas na frame na makatiis ng pagtaas ng mga pag-load at labanan ang pagpapapangit

Ang nagpapatibay na frame ng strip foundation ay isang istraktura kung saan transversely naayos ang mga elemento, na matatagpuan sa isang tiyak na distansya mula sa bawat isa, gampanan ang isang mahalagang papel.Ang mahigpit na pagsunod sa mga distansya na ito (mga hakbang) ay ginagarantiyahan ang paglikha ng isang malakas na frame na makatiis ng pagtaas ng mga pag-load at labanan ang pagpapapangit.

Ang mga hakbang na pinag-uusapan ay kinakalkula nang maaga, at ang kanilang kalakasan ay makikita sa dokumentasyon ng proyekto. Nakasalalay sila sa lalim ng pundasyon at hindi hihigit sa 25 cm. Mayroon ding mga paghihigpit sa laki ng mga cell na bumubuo sa cage ng pampalakas. Kung ang lalim ng bawat cell ay nakasalalay sa mga paparating na pag-load, pagkatapos ang haba ay hindi bababa sa 40 cm, at ang lapad ay hindi dapat mas mababa sa 30 cm.

Skema ng pagpapalakas para sa strip foundation

Skema ng pagpapalakas para sa strip base ng gusali

Skema ng pagpapalakas para sa strip base ng gusali

Halos lahat ng mga tagabuo ay nagsasanay ng pampalakas gamit ang mga nakahandang geometric na hugis - isang parisukat o isang rektanggulo. Ang mga pundasyon ng haligi ay pinalakas sa isang bilog. Ang dahilan para dito ay nakasalalay sa perpektong wastong mga hugis ng nagpapatibay na hawla, dahil ang mga tuwid na linya at tumpak na mga koneksyon ay ginagarantiyahan ang lakas ng istraktura bilang isang buo.

Upang gawing tama ang frame, kailangan mong obserbahan ang kapal ng unan mismo sa trench, isinasaalang-alang ang kinakailangang margin para sa waterproofing at isang proteksiyon layer ng kongkreto. Samakatuwid, kahit na pagkatapos ng pagbuhos ng kongkreto ng nagpapatibay na hawla, ang mga paghihirap sa pagtayo ng base ay hindi nagtatapos. Ngayon ay kailangan mong maayos at maingat na isara ang ibabaw na may waterproofing, at mahigpit na ipinagbabawal na sirain ito.

Ito ang strip foundation na itinuturing na pinakasimpleng at pinakamurang pundasyon sa pribadong konstruksyon. Ang nasabing batayan ay mura upang maitayo, dahil ang isang minimum na paggawa ay ginagamit dito, hindi na kailangang magrenta ng malakas na kagamitan sa konstruksyon, at hindi na kailangang gumamit ng mas mahal na malakas at matibay na pampalakas.

Ang hirap lamang ay kailangan mong gumawa ng mga kumplikadong kalkulasyon ng matematika ng pampalakas, i-install nang tama ang mga sinturon at ikonekta ang mga ito na may mataas na kalidad.

Kahalagahan ng isinangkot

Ang paggawa ng pampalakas na mga cage na may pag-aayos ng mga elemento na may isang knitting wire ay isinasagawa ng mga sumusunod na pamamaraan:

manu-manong pag-strap ng mga kabit, na kung saan ay nailalarawan sa pamamagitan ng tumaas na lakas ng paggawa, na nangangailangan ng makabuluhang pagsisikap, mataas na oras na pagkonsumo. Ang mga tungkod ay naayos sa mga kasukasuan gamit ang annealed wire na may diameter na 0.8-1.2 mm. Gamit ang manu-manong pamamaraan, ang mga pliers o isang espesyal na kawit ay ginagamit upang maisagawa ang pagniniting, ang paggamit nito ay nagbibigay-daan sa iyo upang mahigpit na iikot ang mga dulo ng kawad, upang matiyak ang pagkapirmi ng mga tungkod;

Ang mga reinforcing bar ay konektado kasama ang espesyal na kawad

isang awtomatikong pamamaraan na kinasasangkutan ng paggamit ng isang espesyal na baril sa pagniniting. Ginagarantiyahan ng aparato ang isang de-kalidad na koneksyon ng mga bar, mabilis na pagpapatupad ng mga operasyon. Ang oras na kinakailangan upang ayusin ang isang pares ng mga rod ay hindi hihigit sa isang segundo. Ginagamit ang baril kapag gumaganap ng malaking halaga ng trabaho.

Ang mga pinalalakas na frame, ang mga elemento na kung saan ay naka-fasten sa pagniniting wire, ay nailalarawan sa pamamagitan ng lakas, siguraduhin ang tibay ng pundasyon na itinayo.

Pagniniting mga kasangkapan sa iyong sariling mga kamay

Sa lahat ng pagkakaiba-iba ng mga dalubhasang tool sa konstruksyon, hindi lahat ng mga pribadong developer ay may pagkakataon na bilhin o rentahan sila. Ang isang mamahaling tool ay hindi kinakailangan para sa mga rod ng pagniniting, at maaari mo rin itong gawin.

Upang magawa ito, kailangan mong bumili ng isang wire na pagniniting ng bakal. Ito ay may kakayahang umangkop at sapat na malakas, may diameter na 2-3 mm. Upang yumuko ito, kakailanganin mong gumamit ng mga plier o isang espesyal na ginawang kawit, na kasunod na baluktot sa paligid ng pampalakas at inaayos ito. Ang ilang mga artesano na gumagawa ng pampalakas gamit ang kanilang sariling mga kamay minsan ay gumagamit ng isang distornilyador bilang isang mas madali at madaling paraan upang maghilom. Kung maghilom ka ng kawad, kakailanganin ito ng:

-

Isa sa mga pagpipilian para sa pagniniting ng base frame gamit ang isang crochet hook. Ang mga artesano minsan ay gumagamit ng isang distornilyador bilang isang mas madaling paraan upang maghilom ng mga rod ng pampalakas gamit ang kanilang sariling mga kamay. gupitin ang isang piraso ng kawad na halos 30 cm ang haba.Posible at higit pa, kung hindi mo siya iniisip, ngunit ang mga dulo ay makagambala (kabilang ang labis na basura);

- pagkatapos ay tiklupin ang kawad sa kalahati upang madagdagan ang tigas at lakas;

- yumuko ito sa pahilis sa paligid ng pinagsamang pampalakas at gumawa ng isang maliit na loop;

- i-install ang kawit sa loop at pantay-pantay, nang walang kinakailangang pagsisikap, paikutin ang pakaliwa hanggang sa maging mahirap balutin, o ang koneksyon ay magiging sapat na malakas. Ang pangunahing bagay ay hindi gumamit ng puwersa, dahil ang kawad ay madaling masira at pagkatapos ay kailangan mong simulan muli;

- Gupitin ang mga dulo ng kawad na may pliers at itapon.

Sa kaso ng pampalakas ng isang pundasyon ng haligi, ang nagpapatibay na hawla ay maaaring baluktot at pagkatapos ay naayos sa mga ulo na may mga espesyal na clamp. Ang ilang mga tagagawa ay naghahatid na ng mga metal o kahoy na tambak na may espesyal na mga clamping braket at pagkabit. Sa kasong ito, sapat na upang yumuko ang pamalo at ipasok ito sa bracket. I-clamp ang sangkap na hilaw at pakuluan ito sa itaas, magagawa mo ang lahat ng ito sa iyong sariling mga kamay, gamit ang isang minimum na mga tool. Sa kaso ng paggamit ng makinis na pampalakas, ang proseso ng pagniniting ay mas matrabaho, dahil ang mga kawit ay patuloy na yumuko at hindi mo magagawa nang walang improbisadong dalubhasang tool, pati na rin nang walang tulong sa labas.

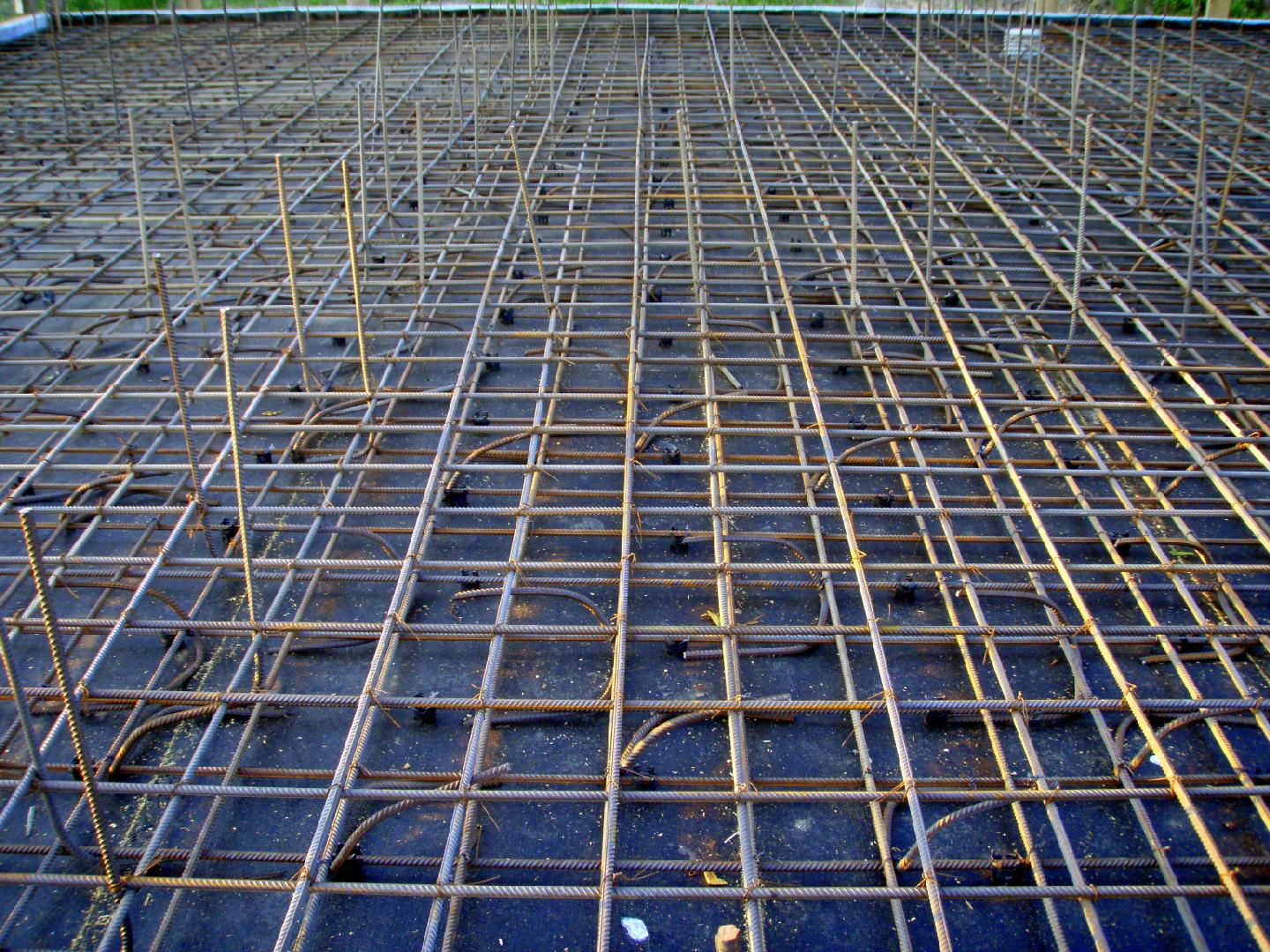

Mas mahusay na itali ang isang nagpapatibay na hawla para sa isang slab monolithic na pundasyon mula sa maraming mga sinturon. Para sa pahalang na baitang, ang mga spiral rods na may cross section na hanggang 16 mm ang ginagamit, at para sa mga patayong link - makinis na mga pamalo hanggang sa 10 mm. Kapag nag-install ng mas mababang mesh, inirerekumenda na gumamit ng mga plastic expansion joint, na lilikha ng pantay na spacing

Pagkatapos, kapag ang pagniniting ng mga patayong rod, mahalaga na huwag kalimutang dalhin ang mga ito sa labas ng pundasyon, dahil sa ang katunayan na ang mga pader ng tindig ay konektado sa kanila

Ang paggamit ng mga plastik na kurbatang cable para sa pagniniting ay isang mas mahal na pagpipilian para sa pagpapalit ng kawad, ngunit ang mga kurbatang kable ay matatagpuan sa anumang sambahayan. Ang prinsipyo ng strapping ay pareho, ngunit ang plastik para sa mga screed ay hindi gaanong matibay. Samakatuwid, mas mahusay na huwag gumamit ng puwersa sa panahon ng pag-install. Ang pinakatanyag na clamp na may isang espesyal na core sa dulo ng kurbatang, sa tulong nila, ikabit ang mga kable at tubo sa mga patayong ibabaw. Perpektong ipinakita ang plastik kapag ang pagniniting gamit ang iyong sariling mga kamay sa mainit na panahon, sa malamig na panahon ay mabilis na nawala ang pagkalastiko at pagsabog nito.

Video sa pag-aasawa:

Mahalagang mga patakaran para sa pampalakas ng pagniniting at pangunahing SNiP

Bago mo simulang bordahan ang iyong hinaharap na pundasyon ng pampalakas o kawad, kailangan mong kalkulahin nang halos ang pagkarga dito upang matukoy kung aling seksyon ng bar ang kailangan mo. Hindi mo kailangang malaman sigurado, tulad ng palaging ginagawa nila sa isang margin. Halimbawa, kapag nagtatayo ng isang pansamantalang istraktura ng bakal na may bigat sa pader na hanggang sa 400 kg / 1 m2, maaari mong gamitin ang pampalakas na may diameter na 8 millimeter. Kapag nagtatayo ng isang garahe mula sa isang cinder block na may mga dingding hanggang sa 3 metro ang taas, isang baras na may cross section na 12 millimeter ang ginagamit. Kung nagtatayo ka ng isang dalawang palapag na kubo, kung gayon kakailanganin mong magburda ng mas seryosong metal - isang diameter na 14-18 millimeter.

Siyempre, maaari mong ibigay ang proyektong ito para sa mga kalkulasyon sa mga bihasang espesyalista na makatipid ng pera at pipiliin ang minimum na pinahihintulutang halaga, ngunit kung ang ilang libong rubles ay hindi gampanan ang isang malaking papel, dalhin ito sa isang margin. Kadalasan mayroong pagnanais na makumpleto ang isang sahig na may isang attic o upang makagawa ng isang multi-level na mabibigat na bubong - ang batayan ay dapat na handa para sa isang "turn of event". Mayroong maraming mga SNiP na kinokontrol ang paggawa ng disenyo na ito. Isaalang-alang natin ang mga ito nang mas detalyado.

- Nakasaad sa SNiP 7.3.4 na ang minimum na distansya sa pagitan ng dalawang patayong rod ay dapat na hindi mas mababa sa seksyon ng pampalakas mismo, at mas mabuti na 2-3 beses na higit pa. Ang maximum na halaga ay hindi ipinahiwatig, dahil napili na ito nang personal para sa bawat proyekto, depende sa pamamaraan ng pagmamason, ang pagkakaroon ng isang sealant, ang marka ng semento, ang kalidad ng pinagsama at iba pang mga kadahilanan.

- SNiP 7.3.6. Ang distansya sa pagitan ng dalawang parallel na paayon na mga tungkod ay dapat na hindi hihigit sa 40 sentimetro. Ang mas malaki ang load sa base, mas maliit ang distansya na ito.Ang minimum na distansya para sa isang strip na pundasyon ay 10 sentimetro na may isang diameter ng pampalakas na 14 mm.

- Kinokontrol ng SNiP 7.3.7 ang pitch ng transverse reinforcement. Ang isang halaga na hindi hihigit sa kalahati ng taas ng pagtatrabaho ng seksyon ay dapat na kunin, ngunit, sa anumang kaso, hindi ito dapat lumagpas sa 30 sentimetro.

Sumunod sa mga SNiP na ito, makakakuha ka ng pampalakas alinsunod sa "mga pamantayan sa libro". Ngunit maraming mga patakaran na espesyal na binuo ng mga tagabuo upang mapadali ang proseso ng pagtaguyod ng pundasyon. Ang mga rekomendasyong ito ay nasubok na ng oras at makabuluhang mapabuti ang mga katangiang pisikal at mekanikal ng iyong istraktura, pati na rin makatipid ng kaunti sa pagbili ng mga materyales.

- Huwag magkasanib na mga kabit. Ang pag-init ng metal ay makabuluhang nakakapinsala sa mga pag-aari nito, ngunit ang malakas na mga kasukasuan ay walang silbi doon - gaganapin sila ng kongkreto, at hindi ng metal na fuse ka ng maraming oras.

- Ang pampalakas ay dumidulas, kaya kailangan mong palalimin ito mula sa lahat ng panig sa kongkreto upang makapaghatid ito ng mga dekada. Sa mga gilid, ang metal ay dapat na "pumunta" sa kongkreto ng 8 sent sentimo kahit papaano, mula sa ilalim ng 10, mula sa itaas ng 10.

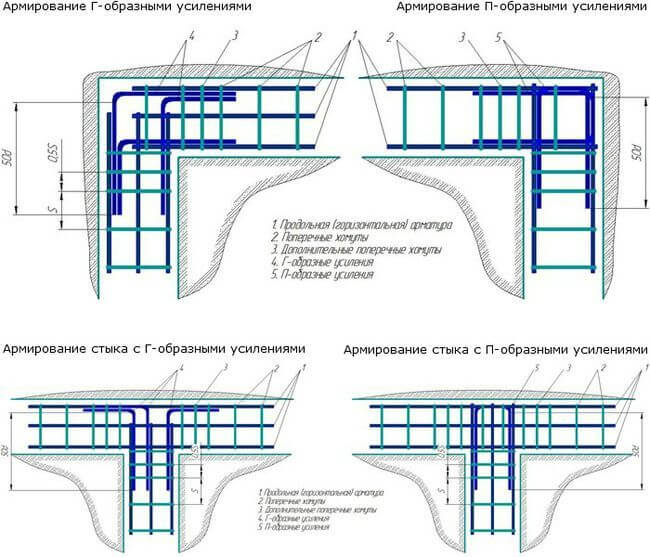

- Hindi ka maaaring gumawa ng mga cross joint sa mga sulok, ang mga tungkod ay hindi dapat lumusot nang patayo, mas mahusay na kunin at yumuko ang metal ng kinakailangang hugis upang ang susunod na magkasanib ay hindi mas malapit sa 100 sentimetro mula sa sulok. Ang pinakadakilang pagkarga ay laging nahuhulog sa kanila, at ang koneksyon sa isang maikling seksyon ng seksyon ay hindi magbibigay ng kinakailangang lakas.

- Ang mga sulok ay dapat na karagdagang pinalakas ng mga crossbar at patayo. Kadalasan ang mga tao ay simpleng gumagawa ng cross-stitching, naniniwala na ang masa ay umaasa, sa ilang kadahilanan, sa pamalo mismo. Ngunit tulad ng isang pagniniting ng pampalakas para sa base ay hindi katanggap-tanggap, dahil makakakuha ka ng 2 magkakahiwalay na mga bloke na walang anumang koneksyon sa bawat isa. Ang kahulugan ng aksyon na ito ay eksaktong 0.0%. Kailangan namin ng mga pampalakas na hugis U at L-hugis sa mga sulok at sa mga unang crossbars mula sa kanila.

Sinuri namin ang mga pangunahing alituntunin ng kung paano gumawa ng de-kalidad na pampalakas ng pundasyon, ang diagram kung saan matatagpuan sa ibaba. Ngayon ay maaari kang magpatuloy sa phased konstruksyon ng istrakturang ito at i-disassemble ang lahat ng mga nuances nang mas detalyado.

Gaano karaming pampalakas ang kinakailangan para sa isang strip na pundasyon

Reinforcement cage diagram na may pagkalkula ng haba ng strip base

Reinforcement cage diagram na may pagkalkula ng haba ng strip base

Para sa mga kalkulasyon, kailangan mong malaman ang maraming mga parameter ng hinaharap na pundasyon. Halimbawa, ang mga parameter ng base ay ang mga sumusunod: lapad 3.5 m, haba 10 m; taas 0.2 m, lapad 0.18 m.

Mga yugto ng pagkalkula:

Pagkalkula ng kabuuang dami ng paghahagis. Para sa mga ito, ang dami ng isang tipikal na parallelepiped ay isinasaalang-alang, lalo na, ginagamit namin ang lahat ng mga parameter:

P = AB + BC + CD + AD = 3.5 + 10 + 3.5 + 10 = 27 V; 27 x 0.2 x 0.18 = 0.972.

Pagkalkula ng panloob na dami ng pundasyon: 10 x 3.5 x 0.2 = 7 m³.

Ibawas ang dami ng casting: 7 - 0.97 = 6.03 m³.

Resulta: ang dami ng paghahagis ay 0.97 m³, ang dami ng tagapuno ay 6.03 m³.

Pagkalkula ng bilang ng pampalakas. Upang mapadali ang mga kalkulasyon, isang average na diameter ng metal na 12 mm ang nakuha.

Ang paghahagis ay magkakaroon ng dalawang pahalang na sinturon, at ang mga patayong hilera ay mai-spaced sa 500 mm na agwat. Ang perimeter ng strip foundation ay 27 metro. Sa gayon, kailangan mong gumamit ng 54 metro ng mga pahalang na pamalo at 114 na baras na 0.5 metro para sa patayong strap. Isinasaalang-alang ang pag-configure ng pabrika ng mga rod, para sa patayong kakailanganin mo ng 114 x 0.7 = 79.8 m ng pampalakas.

Kaya, para sa pagtatayo ng isang strip na pundasyon na may tulad na mga parameter, kailangan mong gumamit ng 1 metro kubiko ng kongkreto, 6 na cube ng tagapuno (buhangin at durog na bato), 134 metro ng pampalakas, na kung saan ay kailangang i-cut sa tinukoy na mga piraso na may isang gilingan. Ang dami ng timber para sa formwork ay hindi isinasagawa sa pagkalkula na ito.

Ang prinsipyo ng pagpapatakbo ng nagpapatibay na hawla

Ang kalidad ng frame ay nakakaapekto sa mga katangian ng pundasyon

Ang kalidad ng frame ay nakakaapekto sa mga katangian ng pundasyon

Kapag nagtatayo sa isang pang-industriya na sukat, ang kawastuhan ng pagtula ng reinforcement cage ay sinusubaybayan nang medyo mahigpit. Ang pagiging matapat sa pagpapatupad ng pampalakas sa mga pundasyon na may isang pinalakas na kongkretong frame sa kasong ito ay nasuri ng mga espesyal na komisyon, na armado ng mga koleksyon ng mga code ng gusali at regulasyon na espesyal na binuo para sa kasong ito.

Gayunpaman, kapag nagtatayo ng isang pribadong bahay gamit ang kanyang sariling mga kamay, ang developer ay hindi palaging lumapit sa pampalakas ng isang pinatibay na kongkretong pundasyon na may buong responsibilidad.Bilang isang resulta, ang pagpapapangit at napaaga na pagkasira ng base ng gusali, na madalas ay nagsasama rin ng pagkasira ng buong gusali.

Mga katangian ng kongkretong istraktura

Upang mas maunawaan ang buong pangangailangan upang mapalakas ang base, kailangan mong lumalim nang kaunti sa isang mahirap na paksa tulad ng materyal na paglaban. Maraming pwersang multidirectional ang kumikilos sa anumang pundasyon ng isang gusali, at ang mga puwersang ito ay hindi pare-pareho, ngunit binabago ang kanilang lakas, direksyon at lugar ng aplikasyon sa paglipas ng panahon.

Upang mas maunawaan ang buong pangangailangan upang mapalakas ang base, kailangan mong lumalim nang kaunti sa isang mahirap na paksa tulad ng materyal na paglaban. Maraming pwersang multidirectional ang kumikilos sa anumang pundasyon ng isang gusali, at ang mga puwersang ito ay hindi pare-pareho, ngunit binabago ang kanilang lakas, direksyon at lugar ng aplikasyon sa paglipas ng panahon.

Una sa lahat, ang masa ng gusali na itinayo ay pumipindot sa kongkretong base, at ang puwersang presyon na ito ay hindi pareho saanman. Gaano man kahirap kang subukan na pantay na ipamahagi ang masa ng bahay sa buong lugar ng pundasyon, hindi mo ito magagawa - sa ilang mga lugar mas magiging malakas ang presyon.

Kung ang bahay ay nakatayo sa lupa na may saturation na kahalumigmigan, ang mga deforming na puwersa ng "heaving" ay pumindot sa kongkretong base mula sa ibaba mula sa ibaba. Pagpapalawak kapag nagyeyelo, ang lupa ay nagsisimulang umbok sa ibabaw sa anyo ng mga tambak, binubuhat at pinipiga ang mga elemento ng pundasyon. Kapag ang lupa ay natutunaw sa mga lugar na ito, sa kabaligtaran, ang mga swampy pits ay maaaring mabuo, at ang buong mga seksyon ng pundasyon ay maaaring mag-hang sa hangin.

Kung ang bahay ay nakatayo sa lupa na may saturation na kahalumigmigan, ang mga deforming na puwersa ng "heaving" ay pumindot sa kongkretong base mula sa ibaba mula sa ibaba. Pagpapalawak kapag nagyeyelo, ang lupa ay nagsisimulang umbok sa ibabaw sa anyo ng mga tambak, binubuhat at pinipiga ang mga elemento ng pundasyon. Kapag ang lupa ay natutunaw sa mga lugar na ito, sa kabaligtaran, ang mga swampy pits ay maaaring mabuo, at ang buong mga seksyon ng pundasyon ay maaaring mag-hang sa hangin.

Ang kongkreto, pagiging isang medyo malakas na materyal, ay ganap na hindi matatag - mahusay na nakaya ang compression, hindi ito maaaring gumana sa pag-igting at baluktot. Kaya, ang paglaban ng kongkreto sa compression ay 50 beses na mas malaki kaysa sa rupture. Ito ay ipinakita sa isang mas malawak na sukat sa disenyo ng strip base: dahil sa malaking haba nito, maaari itong magkaroon ng maraming mga zone ng baluktot o lumalawak. Bilang isang resulta, ang kongkreto ay hindi maiwasang sumabog at basag, at ang base ng gusali ay gumuho.

Mga teknikal na tampok ng reinforced concrete

Pinagsasama ng pinatibay na kongkretong pundasyon ang pinakamahusay na mga katangian ng metal at kongkreto

Pinagsasama ng pinatibay na kongkretong pundasyon ang pinakamahusay na mga katangian ng metal at kongkreto

Upang maiwasan ang mga makabuluhang dehadong dulot ng kongkretong istraktura na ito ay naimbento ng isang pinatibay na kongkretong pundasyon. Ang pagpapabuti sa mga teknikal na katangian ay nakamit sa pamamagitan ng pagsasama ng pinakamahusay na mga katangian ng dalawang mga materyales sa gusali - kongkreto at metal. Ang isang sumusuporta sa frame na gawa sa bakal o fiberglass pampalakas ay naka-mount sa loob ng formwork, na pagkatapos ay ibinuhos ng kongkreto.

Bilang isang resulta, ginagawang posible ng pampalakas na ilipat ang makunat at baluktot na mga pag-load sa frame na pampalakas, na makitungo sa kanila nang mas mahusay kaysa sa kongkreto.

Mga tampok sa disenyo

Ang nagpapatibay na frame para sa strip na pundasyon ay tinitiyak ang lakas at pagiging maaasahan ng base ng gusali, pinipigilan ito mula sa pag-crack at pagbagsak sa ilalim ng impluwensya ng mga pag-load at maraming mga negatibong kadahilanan. Ang pagpili ng mga kabit ay isinasagawa sa yugto ng pag-unlad ng proyekto. Ang buhay ng serbisyo ng gusali at ang pagiging maaasahan nito ay nakasalalay sa kalidad ng napiling pagkakaiba-iba. Kasama sa yugto ng paghahanda ang maraming uri ng trabaho, kasama ang:

- pagtatasa ng lupa;

- pagpapasiya ng lalim ng tubig sa lupa;

- pagkalkula ng masa ng gusali sa hinaharap;

- pagpili ng uri ng hinaharap na pundasyon.

Ang paggawa ng nagpapatibay na hawla ng pundasyon ay isinasagawa pareho bago magsimula ang gawaing nauugnay sa konstruksyon, at sa panahon ng kanilang pagpapatupad.

Ang tampok na ito ng ginamit na mga rod ng pampalakas para sa strip na pundasyon ay nagbibigay ng maaasahang pagdirikit sa mortar na ginamit para sa pagbuhos ng pundasyon. Kung gaano kalakas ang istraktura ay nakasalalay sa maraming mga kadahilanan:

- tatak ng mga metal rod na ginamit para sa pag-install;

- seksyon ng mga tungkod;

- assortment ng pampalakas;

- pagsunod sa mga patakaran at regulasyon habang nagtatrabaho sa pamamaraan ng hinaharap na frame;

- ang napiling pamamaraan ng pangkabit ng mga tungkod.

Ang isang de-kalidad na frame ng pampalakas ay magbibigay ng buong paglaban sa compression ng istraktura.

Ang pagpapatibay ng pundasyon ay nangangailangan ng paggamit ng mga metal rod sa panahon ng pag-install ng frame, na may isang seksyon ng krus na hindi bababa sa 12 at hindi hihigit sa 16 mm. Ang kinakailangang pampalakas ng istraktura ay natiyak sa pamamagitan ng paggamit ng mga tungkod ng klase A 2 o A 3, ang mga katangian ng lakas na kung saan ay isang garantiya ng pagiging maaasahan at tibay ng pundasyon at, nang naaayon, ang buong istraktura.

Ang pagpapatibay sa strip foundation gamit ang iyong sariling mga kamay ay hindi maaaring tawaging isang napaka-kumplikadong operasyon, ngunit dapat itong isagawa sa isang mahigpit na itinatag na pamamaraan at sa pagsunod sa lahat ng mga intricacies ng teknolohikal na proseso. Nauukol ito sa pagpili ng mga tamang tungkod para sa pag-frame at kung paano sila nakakabit.

Ang pangunahing pamantayan para sa pagpili ng pampalakas para sa pagtatayo ng pundasyon

Ang pagpapatibay ng pundasyon ay kinakailangan lalo na upang maiwasan ang mabilis na pagkasira nito at matiyak ang tibay nito. Ang materyal na "tamang" para sa pampalakas, salamat kung saan ang base ng bahay ay tatayo nang higit sa isang dosenang taon, dapat na matugunan ang malinaw na mga kinakailangan at pamantayan. Ito ay dapat na ganap na lumalaban sa kaagnasan, may mataas na lakas, buhay na pagkapagod at kalagkitan, at mahusay na sumunod sa kongkreto. Bilang karagdagan, ang materyal na ito ng isang tiyak na diameter at klase ay ginagamit upang palakasin ang mga pundasyon.

Ang mga kabit na umiiral sa modernong merkado ng mga materyales sa gusali ay may dalawang pagkakaiba-iba - metal at hindi metal. Ang una ay gawa sa espesyal na mainit (baras) o malamig (wire) na pinagsama na bakal. Ang non-metallic ay tinatawag ding pinaghalong, dahil ito ay gawa sa salamin, basalt, carbon o aramid fibers gamit ang thermoplastic o thermosetting polymer impregnation. Sa domestic konstruksyon, ang unang uri ng pampalakas ay ginagamit nang mas madalas kaysa sa pangalawa, dahil sa medyo kamakailang pagpapakilala ng huli. Samakatuwid, mas mahusay na piliin ang pagpipiliang "napatunayan".

Mga corrugated fittings

Ayon sa pamamaraan ng pagbuo, nakikilala ang wire, rod at lubid na mga kabit. Ang ibabaw nito ay maaaring maging maayos o corrugated (na may isang pana-panahong profile). Para sa pagtatayo ng mga pundasyon, ito ay mga tungkod na may ribbed na ibabaw na ginagamit, dahil pinapayagan silang sumunod nang mas matatag sa kongkreto. Ang pag-ikot ng pampalakas na pampatibay ay nagsisilbing pangunahin bilang isang elemento ng istruktura; ang diameter nito ay dapat na mas mababa kaysa sa mga na-profiled.

Ang susunod na parameter na dapat malinaw na kilala kapag pumipili ng isang pampalakas ay ang kapal, o diameter nito. Maaari itong higit na matukoy ang lakas ng cage ng pampalakas at, samakatuwid, ang pundasyon bilang isang buo. Ang kapal ng mga nagpapalakas na bar ay karaniwang nakasalalay sa uri ng lupa at ang inaasahang pagkarga sa pundasyon. Kadalasan, ginagamit ang mga produktong may diameter na 8-16 mm, ngunit mas mahusay na pumili ng hindi bababa sa 10 mm.

Ang uri ng pampalakas ay depende rin sa kung saan eksaktong gagamitin ito. Kaya, upang maiwasan ang paglitaw ng mga patayong basag, ginagamit ang isang paayon, para sa mga hilig - isang nakahalang. Ayon sa kanilang layunin at mga lugar ng aplikasyon, ang mga sumusunod na uri ng mga kagamitan sa konstruksyon ay nakikilala din:

- nagtatrabaho - ginagamit upang mabawasan ang panlabas na pag-load at mabawasan ang boltahe na mayroon ang block mass;

- pamamahagi - tulad ng ipinahihiwatig ng pangalan, ginagamit ito upang ipamahagi ang pagkarga at mapanatili ang katatagan ng mga nagtatrabaho tungkod;

- clamp - protektahan ang kongkretong istraktura mula sa mga bitak sa mga suporta, at ginagamit din upang itali ang mga tungkod sa nagpapatibay na hawla;

- pagpupulong - kinakailangan para sa pagpupulong ng pampalakas na "kalansay", sumusuporta sa mga bakal na tungkod sa panahon ng pagkakongkreto sa nais na posisyon; ginawa sa anyo ng isang frame, istraktura o mesh;

- piraso - ginamit din kapag nag-iipon ng frame, ngunit sa kundisyon na ang dami ng trabaho ay maliit.

Pagpapalakas ng Foundation

Pagguhit ng frame

Pumili ng isang metal na profile ng klase A-400

Pumili ng isang metal na profile ng klase A-400

Bago magpatuloy sa pag-install ng frame, isang bilang ng mga kalkulasyon sa matematika ang dapat gumanap. Una sa lahat, dapat kang magpasya sa diameter ng mga steel bar at kanilang bilang.

Kapag lumilikha ng isang reinforcement cage para sa isang strip na pundasyon ng isang gusali, ang pampalakas na bakal mula sa isang pana-panahong profile ng A-400 na klase ay madalas na ginagamit. Ang pinagsama na produktong ito ay may isang espesyal na disenyo, na nilagyan sa mga gilid ng mga protrusion na paikot-ikot sa metal bar kasama ang buong haba nito.Ang disenyo na ito ay espesyal na idinisenyo para sa mas mahusay na pagdirikit ng nagpapatibay na frame sa kongkreto.

Pampalakas ng fiberglass

Pampalakas ng fiberglass

Kamakailan lamang, ang pampalakas ng fiberglass ay lalong ginagamit bilang isang materyal para sa frame. Kabilang sa mga pangunahing bentahe ng fiberglass sa paghahambing sa bakal ay:

- mababang timbang;

- paglaban ng kaagnasan;

- mababang halaga.

Kabilang sa mga minus, dapat pansinin ang pinakamasamang tagapagpahiwatig ng lakas na makunat kaysa sa karaniwang pampalakas na bakal.

Kapag lumilikha ng isang three-dimensional na frame ng strip base, ang scheme ng pampalakas ay ganito ang sumusunod: pahalang, kasama ang mga pader sa hinaharap, may mga thread mula sa corrugated na lulon na metal. Nakaayos ang mga ito sa maraming mga hilera: kapwa pahalang, at patayo.

Kapag lumilikha ng isang three-dimensional na frame ng strip base, ang scheme ng pampalakas ay ganito ang sumusunod: pahalang, kasama ang mga pader sa hinaharap, may mga thread mula sa corrugated na lulon na metal. Nakaayos ang mga ito sa maraming mga hilera: kapwa pahalang, at patayo.

Sa pagitan nila ay mga nakahalang bilog na bar na nagkokonekta sa paayon na pahalang na mga thread sa bawat isa.

Ang pamamaraan para sa pagkalkula ng kinakailangang bilang ng pampalakas

Upang tumpak na kalkulahin ang kinakailangang halaga ng pampalakas, kakailanganin mong muling mag-refer sa koleksyon ng mga code ng gusali. Ayon sa GOST, ang kabuuang cross-sectional area ng mga paayon na mga thread ng frame sa cross-sectional area ng kongkretong base ay dapat na nauugnay sa 1: 1000. Halimbawa, isaalang-alang ang isang strip na pundasyon ng isang 10 by 10 m na gusali na may isang panloob na pangunahing pader.

Upang tumpak na kalkulahin ang kinakailangang halaga ng pampalakas, kakailanganin mong muling mag-refer sa koleksyon ng mga code ng gusali. Ayon sa GOST, ang kabuuang cross-sectional area ng mga paayon na mga thread ng frame sa cross-sectional area ng kongkretong base ay dapat na nauugnay sa 1: 1000. Halimbawa, isaalang-alang ang isang strip na pundasyon ng isang 10 by 10 m na gusali na may isang panloob na pangunahing pader.

Ang seksyon ng isang karaniwang kongkreto na base ay kinuha bilang 0.5 sq. m (1 m taas mula sa base hanggang sa itaas at 0.5 m ang lapad). Ipagpalagay, ayon sa proyekto, plano naming gumamit ng isang pana-panahong ("ribbed") na steel bar na may diameter na 10 mm upang lumikha ng isang frame.

Diagram ng pagtitiwala ng cross-sectional area ng isang metal bar sa diameter nito.

Alam ang minimum na pinapayagan na cross-section ratio, nalaman namin na ang kabuuang cross-sectional area ng frame sa aming kaso ay dapat na mga 5 sq. Susunod, kumukuha kami ng isang diagram mula sa SNiP, na kinokontrol ang bilang ng mga thread ng pampalakas upang lumikha ng isang metal frame, at sa tulong nito kinakalkula namin ang bilang ng mga thread sa aming frame. Para sa isang pangkalahatang-ideya ng pinaghalong at metal na pampalakas, tingnan ang video na ito:

Ang frame ng ika-10 pampalakas ay dapat magkaroon ng hindi bababa sa 8 paayon na mga thread

Ang frame ng ika-10 pampalakas ay dapat magkaroon ng hindi bababa sa 8 paayon na mga thread

Tulad ng nakikita mo, ang cross-sectional area ng isang pamalo na may diameter na 10 mm ay 0.78 sq. tingnan ang Paghahati sa kabuuang cross-sectional area ng reinforced cage na 5 sq. cm sa pamamagitan ng 0.78, nakakuha kami ng humigit-kumulang 8. Iyon ay, isang three-dimensional na frame mula sa ika-10 na pampalakas para sa isang strip na pundasyon na 1 m ang taas at 0.5 m ang lapad ay dapat magkaroon ng hindi bababa sa walong mga paayon na mga thread.

Ang susunod na hakbang ay upang makalkula ang kabuuang halaga ng pana-panahong pag-upa na kinakailangan upang mapalakas ang aming gusali. Kunin ang perimeter (10m x 4 na mga pader) at idagdag dito ang ikalimang panloob na dingding. Bilang isang resulta, nakukuha namin na ang kabuuang haba ng aming strip na pundasyon ay 50 m. Multiply ang nagresultang kabuuang haba ng base ng bilang ng mga thread: 50 x 8 = 400 m.

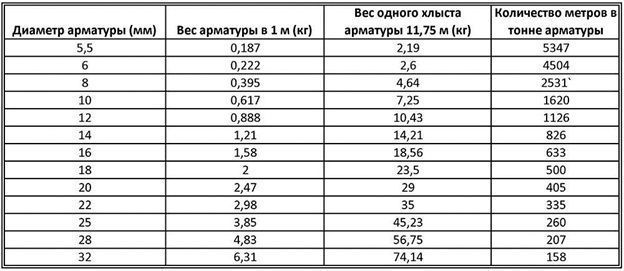

Ito ay eksakto kung magkano ang kinakailangang pampalakas upang mapalakas ang isang hawla para sa isang limang pader na 10 ng 10 metro ang laki. Dahil ang presyo ng halos lahat ng pinagsama na metal ay kinakalkula batay sa dami nito, kakailanganin nating gawing tonelada ang mga tumatakbo na metro. Para sa mga ito, gagamit kami ng isa pang diagram na nagpapakita ng ratio ng haba ng pinagsama na produkto sa masa nito.

Tulad ng nakikita mo, ang 1 m ng pampalakas na may diameter na 10 mm ay may bigat na 0.61 kg. Kaya, ang kabuuang masa ng corrugated bar sa aming frame ay halos 350 kg. At alam ang presyo ng isang toneladang mga pinagsama na produkto, madali mong makakalkula ang tinatayang gastos ng aming frame.

Tulad ng nakikita mo, ang 1 m ng pampalakas na may diameter na 10 mm ay may bigat na 0.61 kg. Kaya, ang kabuuang masa ng corrugated bar sa aming frame ay halos 350 kg. At alam ang presyo ng isang toneladang mga pinagsama na produkto, madali mong makakalkula ang tinatayang gastos ng aming frame.

Totoo, para dito, ang bilang ng mga nakahalang rods na kumukonekta sa pangunahing mga thread sa isang three-dimensional na frame ay dapat kalkulahin ayon sa parehong pamamaraan.