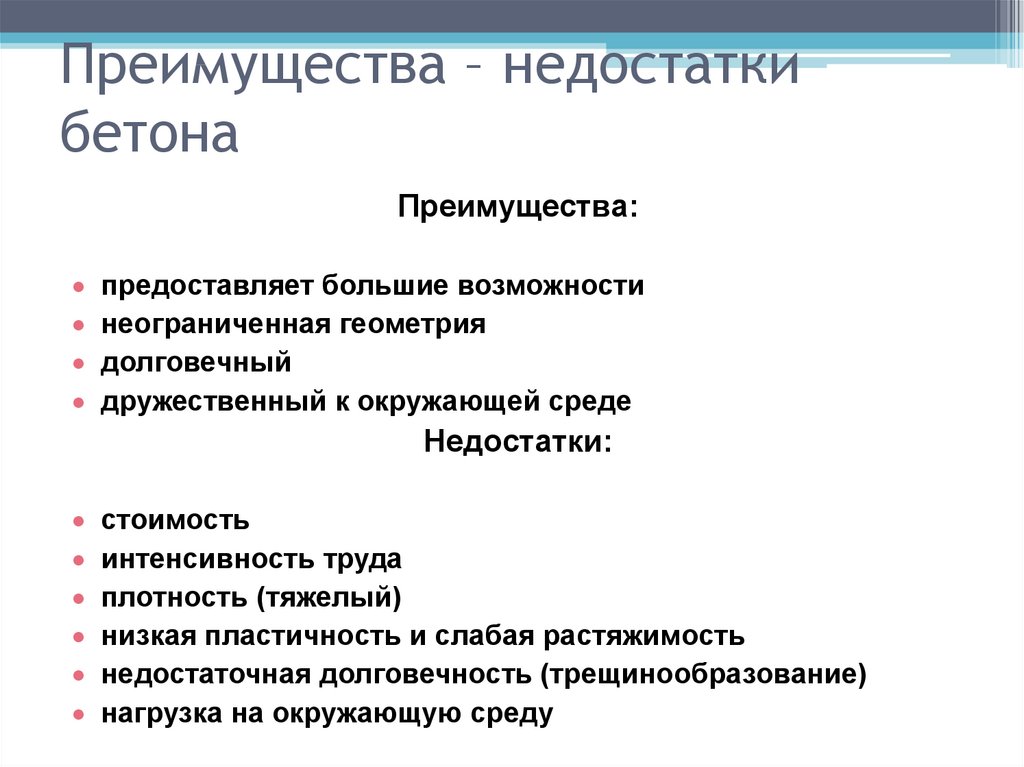

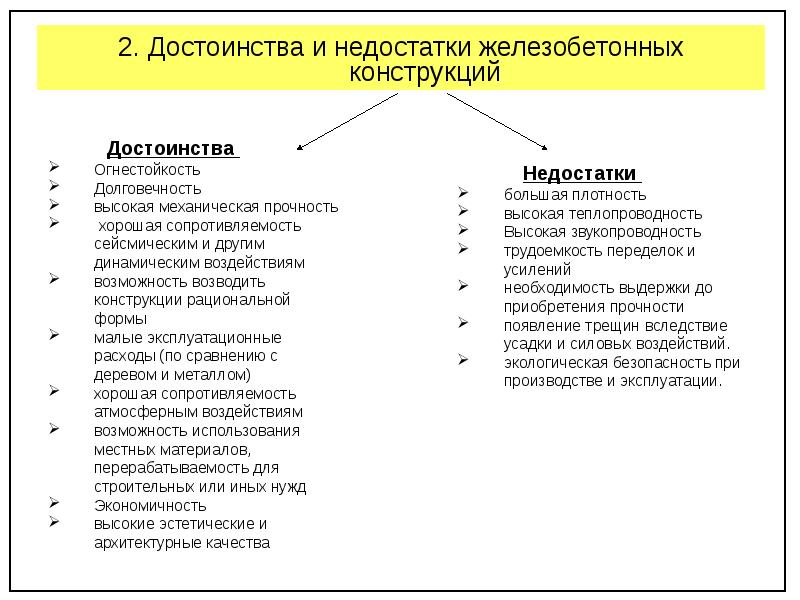

Mga kalamangan at dehado

Hindi tulad ng mga markang M200, M300 at iba pa, ang kongkreto ng M500 ay nagpapakita ng napakataas na lakas, tibay, paglaban sa iba`t ibang mga kapaligiran at impluwensya. Ngunit ang gastos ng materyal ay mataas din, samakatuwid, bago gamitin ito sa pagtatayo, kinakailangan upang maingat na pag-aralan ang lahat ng mga pag-aari at matukoy ang pagiging posible ng paghahanda ng solusyon.

Ang pangunahing bentahe ng kongkreto M500:

- Mataas na lakas ng compressive, iba't ibang uri ng stress sa makina - ang pinsala sa materyal ay magagawa lamang sa isang espesyal na tool na may patong na brilyante

- Ang isang mataas na rate ng hardening ay hindi isang mabilis na pagpapatayo ng semento, siyempre, ngunit ang halo ay mabilis pa ring nagtatakda, kahit na sa mga kondisyon ng mataas na kahalumigmigan

- Mahusay na mga tagapagpahiwatig ng paglaban sa kahalumigmigan - dahil sa ang katunayan na ang komposisyon ay gumagamit ng pinong buhangin, na hindi nagbibigay ng isang pagkakataon para sa tubig na makapasok sa mga pores ng monolith: salamat dito, maaaring mapatakbo ang istraktura kahit sa ilalim ng tubig

- Ang komposisyon ng M500 kongkreto ay ginagarantiyahan ang paglaban nito sa malakas na hangin, ultraviolet radiation, atmospheric ulan, atbp.

- Mahabang buhay ng serbisyo - ang mga istraktura at bagay na gawa sa materyal ay hindi napapailalim sa mga independiyenteng pagpapapangit sa lahat

Sa mga pagkukulang, ito ay nagkakahalaga ng pansin, una sa lahat, na ang M500 ay napakamahal at ang mas mataas na mga katangian ay hindi nauugnay sa pang-araw-araw na buhay, dahil mananatili silang hindi na-claim. At ang paghahanda ng solusyon ay mangangailangan ng malaki gastos at pagsisikap. Sa Moscow at sa rehiyon, iba pang mga rehiyon, maaari kang bumili ng isang dry mix (wala lamang durog na bato dito), ngunit kinakailangan ng mga espesyal na kagamitan para sa pagmamasa.

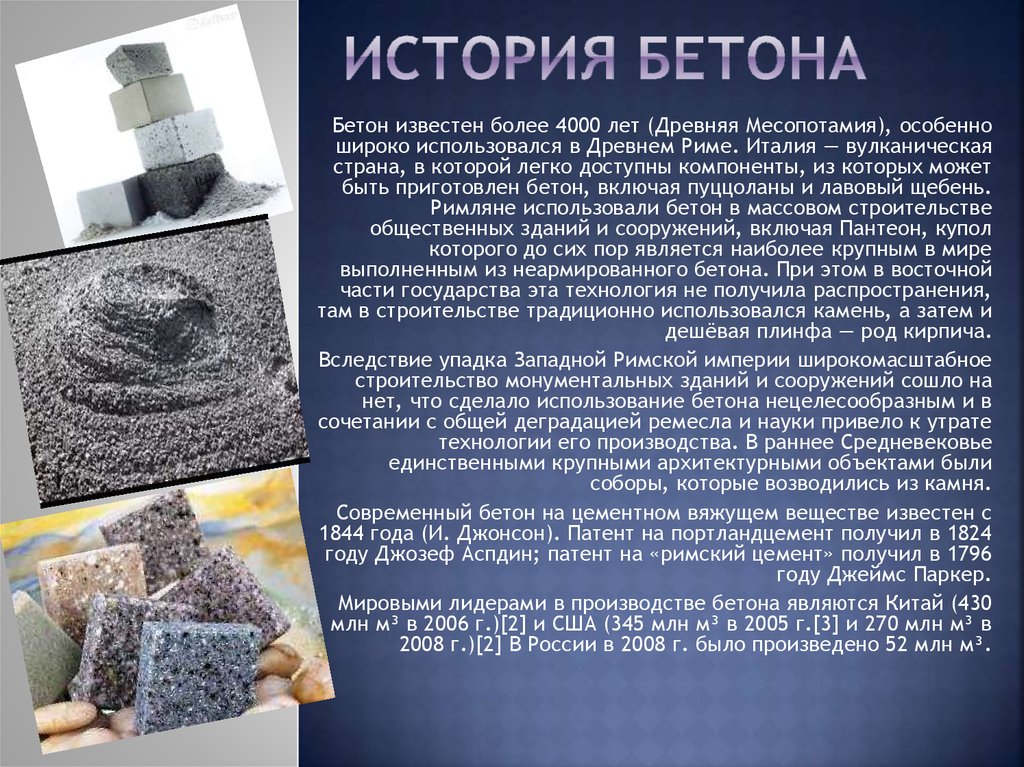

Konsepto at makasaysayang background

Ang unang pinalakas na kongkreto ay ginawa ng hardinero ng Pransya na nagtatanim ng mga kakaibang halaman sa greenhouse ng Versailles - Joseph Monier. Nagbebenta siya ng mga punla ng palma na may maliit na kita. Karamihan sa mga nalikom ay kailangang ibigay sa kooperatiba, na naghanda ng mga kaldero na gawa sa kahoy para sa mga susunod na puno ng palma.

Ang isang ceramic vessel ay naging isang murang pagpipilian, ngunit ito ay isang napaka-marupok na produkto, at kung ang hardinero ay hindi sinasadyang nahulog, na hindi napansin ang bag ng semento sa sahig, simpleng nasira ito. Ngunit ang pangyayaring ito ay humantong sa kanya sa ideya ng paggawa ng mga kaldero mula sa semento at buhangin... At narito ang aming bayani ay nagdusa ng isang fiasco - ang materyal ay madaling nawasak sa paglipas ng panahon, ang mga ugat ng mga halaman na may malaking puwersa sa paglaki. Upang palakasin ang istraktura, tinahi niya ito sa isang metal frame, ngunit ang produkto ay, Nawala ang hitsura ng Aesthetic, kaya't tinakpan ito ng hardinero ng isa pang panlabas na layer ng kongkreto.

Bilang isang resulta, ang mga kaldero na ito ay praktikal at mura. Pagkatapos nito, na-patent ni Joseph Monier ang kanyang teknolohiya at gumawa ng tamang desisyon, dahil ang mga pag-aari ng naturang materyal ay naging demand sa konstruksyon. Ang pinatibay na kongkreto ay nagsimulang gamitin saanman para sa paglikha ng mga gusali at istraktura na nakikilala sa pamamagitan ng kanilang lakas at pagiging maaasahan, paglaban sa iba't ibang mga kadahilanan sa kapaligiran.

Pagkalkula ng komposisyon at paghahalo

Kapag kinakalkula ang halo sa hinaharap, kinakailangan upang sumunod sa mga inirekumendang halaga at kinakailangan, dahil natutukoy nila ang lakas at pagiging maaasahan ng istraktura. Nag-aalok ang mga eksperto ng mga nakahandang proporsyon na nagbibigay-daan sa iyo upang wastong kalkulahin ang ratio ng lahat ng mga bahagi:

| Marka ng kongkreto | Halaga ng kongkreto mula sa 10 litro ng semento (l) | Komposisyon ng dami bawat 10 l (P / W) | Kabuuang sangkap ng masa (C / P / U) (kg) |

| 450 | 29 | 10/22 | 1/1, 1/2,5 |

| 400 | 31 | 11/24 | 1/1,2/2,7 |

| 300 | 41 | 17/32 | 1/1,9/3,7 |

| 350 | 43 | 19/34 | ½,1/3,9 |

| 200 | 54 | 25/42 | ½,8/4,8 |

| 150 | 64 | 32/50 | 1/3,5/5,7 |

| 100 | 78 | 41/60 | ¼,6/7 |

Kapag gumagawa ng pagmamasa gamit ang iyong sariling mga kamay, dapat kang gabayan ng mga sumusunod na tagubilin:

- Naghahanda kami ng isang lalagyan kung saan masahin ang halo.

- Naglalagay kami ng tubig sa lalagyan (sa kaso ng iba pang mga uri ng kongkreto, ang tagapuno ay paunang inilagay).

- Nagdagdag kami ng semento, buhangin at tagapuno sa komposisyon, habang patuloy na ihalo ang solusyon.

- Pagkatapos ay nagdaragdag kami ng mga karagdagang bahagi at plasticizer, kung kinakailangan.

- Ang solusyon ay masahin hanggang sa isang magkatulad na pare-pareho, malaya mula sa mga bugal, ay nakuha.

Sumunod sa gayong gabay, maaari kang gumawa ng isang de-kalidad na kongkretong solusyon na makakamit sa lahat ng mga kinakailangan at pamantayan.

Mga tampok sa materyal

Ang pangunahing pagkakaiba sa pagitan ng isang pinalakas na kongkretong monolith ay na direktang ginawa sa lugar ng konstruksyon. Sa parehong oras, ang mga prefabricated na produkto ay gawa sa pabrika sa mga espesyal na form at naihatid sa site na handa nang gawin.

Ang monolithic reinforced concrete ay ginawa sa ganitong paraan:

Ang pagsasaayos ng istrakturang itinatayo ay maaaring maging anumang, ngunit direkta itong nakasalalay sa mga posibilidad para sa pag-install ng formwork at ang lakas ng hardened kongkreto. Ito ay nagkakahalaga ng isasaalang-alang na ang panloob na pampalakas ng istraktura ay responsable para sa kakayahang mapaglabanan ang mga pag-load ng iba't ibang mga uri at mekanikal na katangian. Ang frame ay inihanda mula sa makapal na pampalakas, sa maraming mga hilera, bago mismo itabi ang kongkreto.

Ang kongkreto ay maaaring ihanda nang direkta sa pasilidad o transported mula sa halaman (nangangailangan ito ng paggamit ng mga espesyal na kagamitan). Sa pangalawang kaso, ang presyo ng solusyon ay tumataas nang malaki, ngunit posible na isakatuparan ang malakihang kongkreto na pagbuhos na tuloy-tuloy, na makabuluhang nagpapabuti sa mga katangian ng pagpapatakbo ng buong pinalakas na kongkretong monolith.

Mga pamamaraan ng paggiling

Ang kongkretong sahig ay pinakintab sa dalawang pangunahing paraan: tuyo at basa. Ang dry method ay ginagamit nang mas madalas, ito ay mas mabilis, hindi ito nangangailangan ng oras ng pagpapatayo. Isinasagawa ang tuyong paggiling na may malalaking mga praksyon ng brilyante, na tinanggal ang lahat ng mga pagkakamali. Ang tanging sagabal ng pamamaraan ay isang malaking halaga ng alikabok, na maaari lamang harapin ng isang vacuum cleaner.

Ang basa na pamamaraan ay mas mahal at hindi gaanong ginagamit. Kadalasan, ang isang mosaic floor na may marble chips ay ginagamot sa ganitong paraan. Isinasagawa ang paggiling na may pulbos na solidong mga maliit na butil ng iba't ibang laki o pinong-grained.

Dahil sa pagkakaiba-iba ng mga maliit na butil, posible na makamit ang isang perpektong specular shine. Kakulangan ng proseso - nabasa ang ibabaw, pagkatapos ay kinakailangan oras para sa kumpletong pagpapatayo.

Ang proseso ng pagbuhos ng mga kongkretong istraktura

Ang monolitik at precast kongkreto ay ginawa sa mahigpit na alinsunod sa teknolohiya

Kinakailangan na magbayad ng pansin sa bawat isa sa mga yugto ng paglikha ng isang istraktura upang makamit ang nais na mga parameter at katangian.

Pagtatayo ng formwork

Ang paglikha ng isang monolithic reinforced kongkretong istraktura ay nagsisimula sa pag-install ng formwork, na hindi papayagan ang likidong solusyon na kumalat at susuportahan ang kongkreto sa lahat ng mga yugto ng solidification.

Ano ang mga uri ng formwork:

- Nababagsak na panel - nagsasama ng maraming magkakahiwalay na mga bloke para sa tigas, maaaring gawin nang nakapag-iisa sa pasilidad.

- I-block - ginamit para sa isang solong pagpuno ng hindi isa, ngunit maraming mga pader nang sabay-sabay nang hindi nag-o-overlap sa isang sumusuporta sa istraktura.

- Niyumatik - na may isang matibay na shell, natagusan ng hangin, ito ay ginawa para sa mga kumplikadong lukab ng maliit na dami.

- Naaayos ang dami - para sa pag-install ng mga monolithic na kisame, mga dingding sa mga matataas na gusali, ay itinayo na may paglahok ng isang kreyn.

- Pag-slide - ginamit upang lumikha ng mga gusali na may mataas na gusali, na naka-install sa paligid ng perimeter, sa proseso ng pagpapatatag ng monolith sa iba't ibang mga antas, unti-unting tumataas ito kasama ang mga jack.

- Naayos - para sa pandekorasyon na pagtatapos.

- Tunnel - para sa pagpuno ng dalawang magkakapatong na pader ng lusong.

Ang paglikha ng formwork sa panahon ng pagtatayo ng isang istraktura ay isa sa pinakasimpleng yugto ng konstruksyon.

Mahalaga na maayos na palakasin ang mga kalasag, suriin ang pagkakapantay-pantay ng antas ng gusali, pumili ng sapat na mahigpit at maaasahang mga materyales upang ang istraktura ay hindi magpapangit sa ilalim ng impluwensya ng bigat ng mortar.

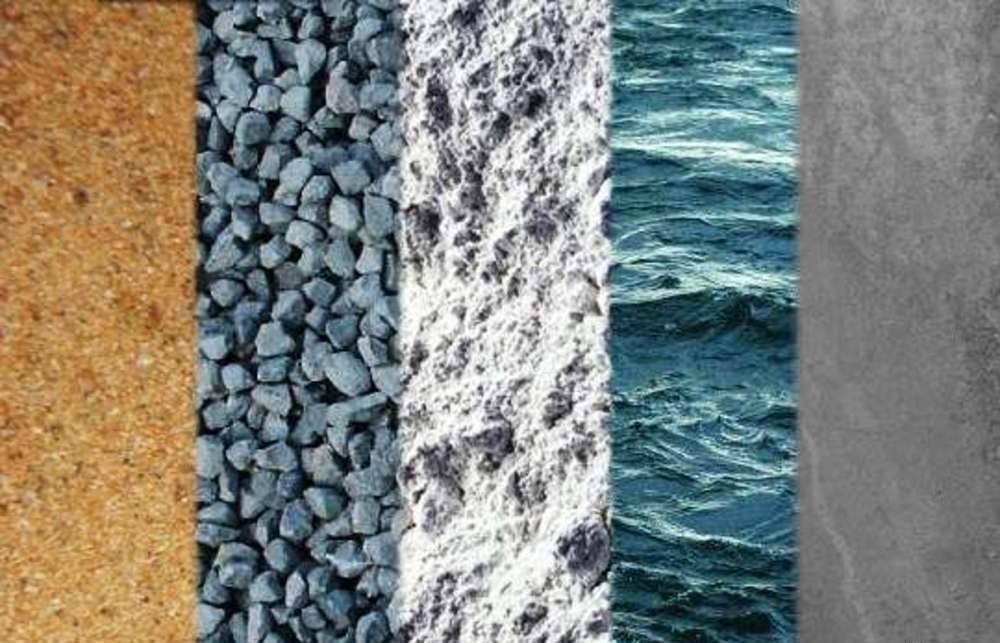

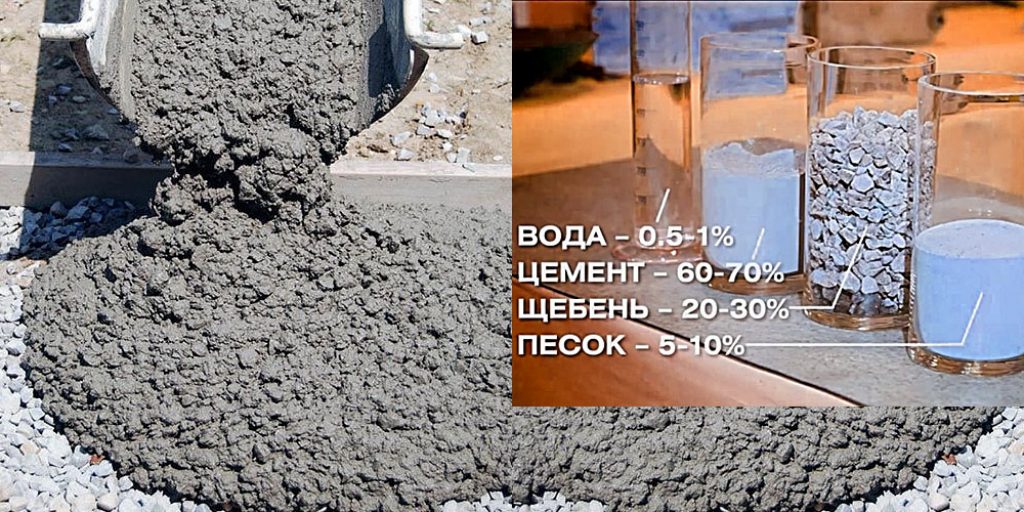

Paghahanda ng solusyon

Matapos ang pag-install ng formwork, handa ang isang solusyon, na para sa pagbuhos ng monolithic reinforced concrete ay dapat isama ang mga sumusunod na bahagi: isang bahagi ng semento ng hindi bababa sa M350 grade, 2 bahagi ng sifted pinong buhangin, 3 bahagi ng tagapuno (durog na bato, graba ), tubig sa sapat na dami upang makakuha ng isang solusyon ng nais na pagkakapare-pareho. Una, ang lahat ng mga tuyo na sangkap ay halo-halong, pagkatapos lamang ng masusing paghahalo, idinagdag ang isang maliit na tubig.

Upang mapabuti ang mga katangian ng solusyon, ang mga detergent ay idinagdag dito (isang kutsarita ng ahente ng anti-fat sa isang balde ng likidong kongkreto ay magpapataas ng lakas, mabawasan ang pag-urong), pandikit ng PVA (200 mililitro bawat timba upang mapabuti ang likido at madagdagan ang pagdirikit ng mga materyales), baso ng tubig (upang madagdagan ang paglaban ng init at mapabilis ang setting sa mga paunang yugto ng pagbuhos).

Ang mortar ng semento ay maaaring ihanda sa isang kongkretong panghalo sa iyong sarili, o maaari kang mag-order ng kinakailangang dami at ayusin ang tuluy-tuloy na supply nito sa bagay.

Pagpapalakas at pagbuhos

Ang nagpapatibay na frame ng monolithic reinforced concrete ay nilikha mula sa mga steel ribbed rod ng iba't ibang mga diameter. Sa pagbuo ng malalaking elemento, ang mga pamalo na may seksyon na 15-25 millimeter ay ginagamit, para sa mga ordinaryong dingding ay kinukuha sila ng isang seksyon ng krus hanggang sa 10 millimeter. Ang frame ay nakatali sa isang knitting wire, ibinababa sa formwork. Ang pampalakas ay dapat tumayo sa mga espesyal na clamp sa taas na hindi bababa sa 30-50 millimeter mula sa kongkretong ibabaw.

Matapos makumpleto ang pampalakas, ibinuhos ang kongkreto: ang formwork ay unti-unting napunan ng pagpapakain ng likidong kongkreto mula sa kanal. Ang mga maliliit na bagay ay napunan nang sabay-sabay, ang malalaki ay nahahati sa mga nakunan (pahalang) at mga tier (patayo). Una sa lahat, ang mga mahigpit na pagkakahawak ng isang baitang ay napunan, pagkatapos ang pinatibay na kongkretong istraktura ay sunud-sunod na ibinuhos pa.

Matapos makumpleto ang pagbuhos, ang mortar ay siksik sa isang vibrating tool. Patuyuin ang kongkreto sa pamamagitan ng pagtakip nito sa isang pelikula upang ang tubig ay hindi mabilis na sumingaw at ang kongkreto ay malakas. Pinapayuhan ang mga unang araw na pana-panahong spray ito ng tubig upang maiwasan ang mga bitak.

Mga pagtutukoy

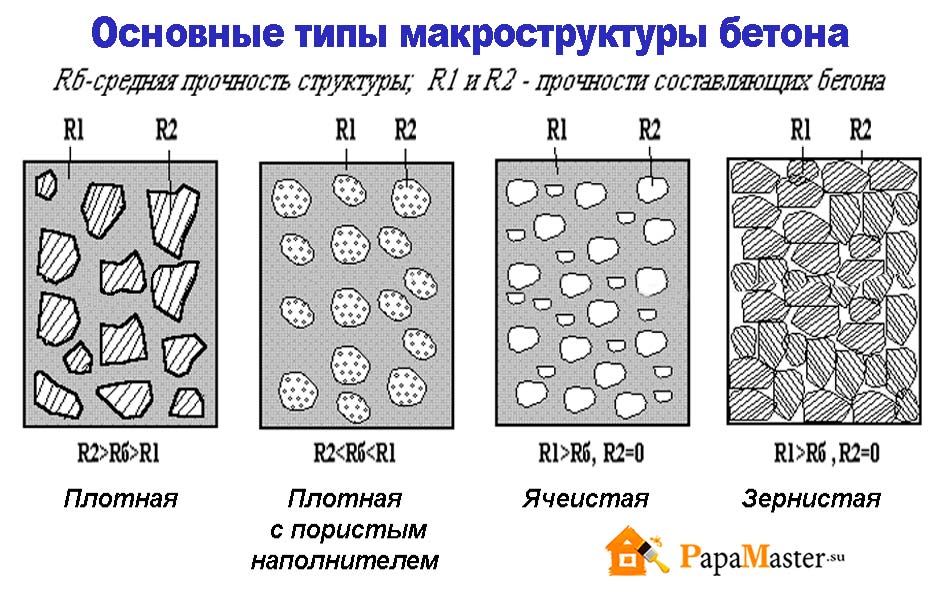

Ang mga katangian ng mabibigat na kongkreto ay direktang nakasalalay sa mga hilaw na materyales na ginamit sa proseso ng paghahalo at ang saklaw ng materyal.

Ang modernong pag-uuri ay batay sa mga sumusunod na katangian:

- Sa pamamagitan ng klase.

- Sa pamamagitan ng mga tatak ng kongkreto.

- Ayon sa GOST.

- Sa gastos.

Sa pamamagitan ng klase

Ang mga mayroon ay naiiba sa parehong mga katangian ng pagpapatakbo at kalidad. Ayon sa mga pamantayan ng GOST, ang isang buong linya ng materyal na may iba't ibang mga pag-uuri ay nakikilala. Kasama dito ang mga solusyon tulad ng B3.5, B5, B7.5, B10, B12.5, B25, B30, B70, B90, B100, atbp. Pinapayagan din ng mga pamantayan ng GOST ang paggawa ng mga panggitnang klase, tulad ng 27.5.

Ang mga nakalistang barayti ay nailalarawan sa pamamagitan ng mga espesyal na katangian na kailangang bigyang pansin kapag pumipili o lumilikha ng isang kongkretong solusyon. Ang mga pangunahing katangian ay tinukoy sa pamantayan.

Mga kongkretong marka

Ang pagkilala sa tatak ay natutukoy ng mga tagapagpahiwatig lakas ng compressive at lakas ng lakas ng ehe... Nakasalalay sa mga katangiang ito, ang mga nasabing tatak ay nakikilala bilang:

- Ang M50 at M100 ay nailalarawan sa pamamagitan ng mababang lakas ng compressive, na hindi pinapayagan silang magamit para sa isang malawak na hanay ng mga gawa sa konstruksyon. Ang pangunahing lugar ng aplikasyon ay landscaping.

- М150 - ang tatak ay in demand sa paggawa ng mga screed at bulag na lugar.

- Ang M200 ay itinuturing na pinaka-tanyag na materyal para sa pagpapanumbalik ng mga pundasyon, landings at hagdan.

- Ang М250 at М350 ay ginagamit para sa pagtatayo ng mga monolithic na gusali at iba pang mga kongkretong istraktura.

- Ang M350 ay nagpapakita ng isang nadagdagan na antas ng lakas at ginagamit sa paggawa ng mga slab ng airfield.

- Ginagamit ang M400 upang lumikha ng ligtas na mga vault ng bangko, mga istrakturang haydroliko at tulay.

- Ang М500-М600 ay ginagamit sa pagtatayo ng subway.

Mayroon ding mga partikular na malakas na compound na may tatak na hanggang M800, ngunit ang kanilang paggamit ay medyo bihira.

GOST

Ang bawat komposisyon ng mabibigat na kongkreto ay dapat na matugunan ang ilang mga kinakailangan ng GOST. Ang anumang paglihis mula sa tinukoy na mga patakaran ay hindi katanggap-tanggap.Sa paggawa ng materyal na ito ng gusali, kinakailangang isaalang-alang ang pamantayan ng GOST 26633-2012, na nagbibigay para sa mga sumusunod na halaga:

- Paglaban ng frost - F500.

- Lumalaban sa tubig - W6-W12.

- Ang pag-urong sa panahon ng setting ay 0.15 mm bawat 1 m.

- Tensile lakas - Bt10-Bt40.

Presyo

Ang gastos ng isang solusyon ay natutukoy ng isang host ng mga kadahilanan, kasama ang presyo ng lahat ng mga bahagi. Kung ang tubig, graba at malinis na buhangin ay madaling hanapin, kung gayon ang pagbili ng mga plasticizer at iba pang mga additives ay mangangailangan ng kaunting pagsisikap at pamumuhunan sa pananalapi. Ang isa pang tag ng presyo ay nakasalalay sa tatak ng pinaghalong. Ang paggawa ng 1 m³ ng solusyon sa ilalim ng M100 na tatak ay magiging 2,400 rubles.

Ang paggamit ng sobrang mabibigat na kongkreto sa pribadong konstruksyon ay hindi binibigyang katwiran ang sarili, na sanhi ng mataas na halaga ng lahat ng mga bahagi. Nagbibigay ang solusyon para sa pagkakaroon ng mga bihirang elemento.

Mga kalamangan at dehado

Ang monolithic reinforced concrete ay may ilang mga tampok, na kung saan ay ipinaliwanag pareho ng mga katangian ng bawat isa sa mga materyal na magkahiwalay (kongkreto at pampalakas na bakal), at ng mga teknolohiya para sa paggawa nito. Ang kalidad ng solusyon (proporsyon ng mga bahagi) at ang teknolohikal na proseso na higit na nakakaapekto sa lakas at.

Ang pangunahing bentahe ng monolithic reinforced concrete:

- Pagbawas ng oras at mga gastos sa paggawa para sa pagtatayo ng isang istraktura kumpara sa pagtatayo nito mula sa bato o brick.

- Pagbawas ng kapal ng mga dingding (ayon sa pagkakabanggit, pagdaragdag ng panloob na lugar ng silid).

- Ang kakayahang magpatupad ng anumang ideya kapag lumilikha ng isang proyekto.

- Mataas na antas ng tibay.

- Seismic paglaban sa antas ng 8 puntos nang walang pagkawasak.

- Ang kawalan o pagbawas ng bilang ng mga tahi sa monolith, na nagpapabuti sa mga katangian ng pagkakabukod ng thermal.

- Paglaban sa iba't ibang atake ng kemikal, oksihenasyon, kaagnasan.

- Mahabang buhay ng serbisyo

Kabilang sa mga kawalan ng monolithic reinforced kongkreto, ito ay nagkakahalaga ng pagbanggit tulad ng pangangailangan upang maakit ang nakakataas espesyal na kagamitan, karagdagang mga manggagawa dahil sa ang katunayan na halos lahat ng mga yugto ng produksyon ay isinasagawa sa isang lugar ng konstruksiyon. Ito ay nagkakahalaga ng pansin tulad ng nuances bilang ang pangangailangan upang bumuo ng isang malakas na pundasyon dahil sa malaking bigat ng monolith, ang sapilitan pagpapatupad ng hydro at thermal pagkakabukod, ang kahirapan sa pagproseso ng kongkreto.

Paano mo ito magagawa

Kasama sa teknolohiya para sa paglikha ng artipisyal na bato ang paggamit ng mga kilalang sangkap. Ang mga manggagawa sa bahay ay gumagamit ng mga sumusunod na sukat:

- likidong baso - 250 g;

- potassium hydroxide - 200 g;

- mag-abo at lumipad na abo - 750 g bawat isa;

- tubig - 130 g.

Ngunit anong uri ng kongkretong buhangin ang pinakamahusay na ginamit para sa screed sa sahig na matatagpuan dito mula sa artikulo.

Ang resipe ay idinisenyo para sa paghahanda ng 1 litro ng kongkreto na halo. Matapos maisagawa ang mga kalkulasyon, maaari kang makakuha ng pagkonsumo ng mga sangkap upang likhain ang kinakailangang halaga ng kongkreto na environment friendly. Sa ngayon, wala pang mga publikasyong pang-agham na may eksaktong komposisyon. Kapag lumilikha ng isang kongkreto na halo ayon sa resipe na ito, maaaring kailanganin ang ilang mga pagbabago sa dami nitong komposisyon.

Sinasabi ng video kung paano gumawa ng geopolymer kongkreto gamit ang iyong sariling mga kamay:

Ang lahat ng mga sangkap na ito ay maaaring madaling mabili mula sa retail network. Gayunpaman, dapat tandaan na ang halaga ng handa na halo-halong kongkreto batay sa teknolohiya ng polimerisasyon ay magiging mas mataas kaysa sa isang kongkretong timpla mula sa Portland semento. Napakabilis na nagtatakda ng timpla. Upang mapabagal ang prosesong ito, ang tetraborate decahydrate ay ipinakilala sa pagbabalangkas. Bilang karagdagan, ang mga resin na nakabatay sa tubig, mga latex at PVA ay maaaring maidagdag sa komposisyon.

Teknolohiya sa pagluluto

Una kailangan mong maghanda ng mga tool at lalagyan. Kakailanganin mong:

- guwantes, salaming de kolor, oberols, respirator at iba pang paraan ng proteksyon laban sa mga agresibong sangkap;

- lalagyan ng paghahalo;

- isang tool sa paghahalo na hindi tumutugon sa alkalis (kahoy na spatula);

- kaliskis upang makontrol ang pagtalima ng mga sukat;

- mga hulma para sa ebb (formwork).

Mula sa artikulo maaari mong malaman kung anong uri ng kongkreto ang maaaring magamit para sa pundasyon ng isang bahay.

Kapag ang paghahalo ng mga bahagi ng geopolymer kongkreto, nabuo ang init. Dapat isaalang-alang ito kapag pumipili ng isang paghahalo ng daluyan.

Kung may pangangailangan upang mapabilis ang pagpapatatag ng pinaghalong, ang mga electrolyte ay maaaring mailagay sa formwork, ngunit ito ay mahalaga na isaalang-alang kapag kinakalkula ang proporsyon kongkreto para sa pundasyon sa bahay

Si KOH ay medyo agresibo. Sa pakikipag-ugnay sa balat, at lalo na ang mauhog lamad, nagdudulot ito ng matinding pagkasunog. Kailangan mong makipagtulungan sa kanya gamit ang baso at guwantes.

Ito ay pantay na kinakailangan upang gumana sa potassium metasilicate (baso ng tubig) na may pantay na pangangalaga. Mayroon din itong isang crystallized na istraktura at napaka hygroscopic.

Ang komposit na kongkreto ay isa sa ilang mga mayroon nang pamamaraan ng pagtatapon ng slag at ash. Ang Fly ash ay isang produktong basura mula sa pagkasunog ng mga solidong fuel. Ang sangkap na ito ay maaaring hanggang sa 75% sa komposisyon ng geopolymer kongkreto na halo. Ang sangkap ay mayroong isang kahina-hinala na rekord sa kapaligiran. Ngunit ang paggamit nito ay gumagawa ng kongkreto matibay at malakas.

Ang lahat ng mga bahagi ay halo-halong sa isang kongkreto na panghalo sa sumusunod na pagkakasunud-sunod:

- ibuhos tubig;

- slag at fly ash ay ibinuhos;

- ang mga sangkap ay halo-halong mabuti;

- magdagdag ng mga polymer;

- ihalo ang kongkreto hanggang malambot.

Ibuhos ang mga hulma sa isang tuyong lugar. Kapag pinagtibay, ang ganitong uri ng kongkreto ay bumubuo ng isang pelikula. Ito ay may posibilidad na mamaga sa pakikipag-ugnay sa tubig. Upang maiwasan na mangyari ito, kailangan mong protektahan ang mga napunan na form mula sa mataas na kahalumigmigan.

Ngunit kung ang lahat ay tapos nang tama, kung gayon bilang isang resulta makakakuha ka ng materyal:

- na may mataas na lakas ng compressive;

- na may mababang pag-urong;

- na may paglaban sa mataas na temperatura at mga acid;

- maihahambing sa granite sa impermeability.

DIY buli

Ang lahat ng trabaho sa kongkretong buli ay isinasagawa pagkatapos na ang sahig ay ganap na tumigas. Para sa paggiling, maaaring kailanganin mo: isang milling machine na may mga elemento mula sa matitigas na haluang metal, isang gilingan na may mga elemento na may corundum / brilyanteng alikabok, isang gilingan, mga brush na may corundum dusting, isang respirator at salaming de kolor para sa proteksyon.

Una, ang ibabaw ay nalinis ng mga lumang patong, alikabok at dumi, pagkatapos ang lahat ng mga iregularidad at mga depekto ay tinanggal. Kung ang pinsala ay makabuluhan, dapat itong makina ng malalim na paggiling. Ang mga alon ay hindi mawawala (para sa kanila kakailanganin mong punan ang screed), magkakaroon ng mga uka na tinanggal sa pamamagitan ng paggiling.

Inaalis ng Sanding ang tumigas na tuktok na layer ng kongkreto. Ito ang gatas na pumipigil sa komposisyon ng sealant mula sa pagpasok sa kongkretong istraktura, samakatuwid, upang mailantad ang pinagsama (durog na bato, mga granite chip, limestone, graba), isang maliit na layer ang tinanggal. Ito ay dapat gawin lamang pagkatapos ng hindi bababa sa 2-3 linggo pagkatapos ng pagbuhos, kung ang kongkreto ay malakas na at humahawak sa pinagsama.

Ang uri ng mga segment ng paggupit ay pinili alinsunod sa marka ng kongkreto - para sa M250 at mas mataas, ang pag-spray ng brilyante ay angkop, kung ang marka ay mas mababa, maaari kang kumuha ng corundum. Ngunit kanais-nais na ang marka ng kongkreto para sa sahig ay hindi bababa sa M300, kung hindi man ay hindi posible na garantiya ang mga positibong katangian at mataas na kalidad na pagproseso.

Kung walang espesyal na kagamitan, isinasagawa ang buli na may angkop na mga brush na metal na pinahiran ng corundum. Ang mga ibabaw na may nakausli na mga bahagi ng pampalakas ay pinuputol ng isang gilingan.

Ang pagkakasunud-sunod ng trabaho ay kapareho ng para sa propesyonal na buli: una, ang ibabaw ay nalinis mula sa dumi at mga lumang patong ng pagbaril ng shot o paggiling, pagkatapos ay tinanggal ang mga bitak / potholes, lahat ng mga pagsasama at pag-urong ng mga kasukasuan. Pagkatapos ay magaspang silang gumiling na may mga disc ng brilyante hanggang sa 400 grit, pinatigas ang layer na may impregnation, giling muli sa mga disc na may butil na higit sa 400 grit at tapusin ang lahat ng may mga segment na may sputtering butil hanggang sa 3000 grit.

Komposisyon

Ang pagtaas ng mga pangangailangan ng industriya ng konstruksyon ay humantong sa kongkretong pagbabago. Ang batayan ng proseso ay ang pag-optimize ng komposisyon ng paste ng semento, na nagdaragdag ng lakas ng materyal.

Ang kongkreto na may mataas na lakas ay ginawa gamit ang:

- Mga bahagi ng astringent. Ito ay plasticized, hydrophobic o simpleng semento sa Portland.Kapag lumilikha ng isang batayan, ang mga sumusunod ay mahalaga: ang density ng masa ng semento (25-26%) at aktibidad (hindi mas mababa sa 500-600). Ang mga napaka-aktibong semento ng Portland ay nagpapabilis sa pagtigas at binawasan ang pangangailangan para sa mga setting ng ahente.

-

Mga placeholder ng kasamang. Ito ang mga magaspang o pinong praksyon ng mga igneous na bato at artipisyal na mga impurities:

- standardized additive - microsilica - isang by-produkto ng paggawa ng silicon at ferrosilicon;

- pozzolanic premixes: abo ng bulkan, pumice, tuff;

- mga praksyon ng klinker, pinalawak na luad, chamotte, slag (na may nilalaman na calcium oxide na mas mababa sa 40%).

-

Bahagi ng tubig. Pinapayagan na gumamit ng gripo ng tubig at mula sa natural na mga reservoir na may pH na hindi bababa sa 4. Bawal gamitin:

- tubig na may mataas na konsentrasyon ng sodium chloride, pati na rin ang iba pang mga asing-gamot ng sodium, calcium at magnesium;

- latian, dumi sa alkantarilya, domestic at pang-industriya na basurang tubig.

Ang mga microgranule ng mga impurities ay daan-daang beses na mas mababa kaysa sa mga semento. Binabago nila ang mga pag-aari ng materyal, pinupunan ang puwang sa pagitan ng mga maliit na butil, pinahusay ang pagdirikit at tumaas. Ang laki ng mga granula sa tukoy na application ay dapat sumunod sa GOST. Ang isang hindi gumagalaw na agarang agos na walang bayad ay binubuo ng halos 80% ng bigat ng kongkreto at 70-75% ng dami nito.

Bilang karagdagan sa pangunahing mga sangkap, upang lumikha ng mga konkretong may lakas na lakas, mga impurities sa tubig (plasticization), paggawa ng malabnaw na mga additives, impurities para sa aeration at pagpabilis ng hardening ay ginagamit.

Komposisyon at mga katangian ng natural concrete

Formwork scheme para sa mga bloke ng geopolymer.

Ang modernong pag-unlad ng komposisyon ng geopolymer kongkreto na halo ay natupad ilang dekada na ang lumipas pagkatapos ng pagpapakilala ng konsepto ng "geopolymer" ni Propesor Davidovich. Si Erez Elloch, isang propesor sa Louisiana Institute of Technology, kasama ang isang pangkat ng mga siyentista, ay inihayag sa buong mundo ang buong komposisyon ng kongkretong geopolymer. Ito ang mga sumusunod na likas na sangkap ng likas na pinagmulan:

- lumipad na abo, ito ay fly ash;

- likidong baso;

- basura;

- 45% KOH (potassium hydroxide);

- tubig

Ang slag sa komposisyon ng polimer ay nagbibigay sa kongkretong timpla ng mataas na lakas, ngunit hindi pinoprotektahan laban sa pag-crack sa panahon ng pag-urong. Samakatuwid, dapat itong ihalo sa kalahati ng fly ash sa isang 1: 1 na ratio, pagkatapos ang komposisyon ay makakakuha ng kinakailangang mga katangian ng pagpapatibay. Kaugnay sa pagdaragdag ng mag-abo sa komposisyon ng kongkreto ng polimer, ang nasabing isang komposisyon ay natanggap ang pangalawang pangalan ng slag-alkaline. Ito ay dahil sa proseso ng polimerisasyon na nangyayari sa panahon ng produksyon, kung saan ang mga silicates ng aluminyo ay tumutugon sa alkali.

Ang pang-industriya na pamamaraan para sa paggawa ng natural na kongkreto ay binubuo sa paghahalo sa isang mababang temperatura ng lahat ng mga kinakailangang elemento sa tumpak na sukat. Pinapayagan nitong makakuha ang monolith ng mga pisikal na katangian tulad ng:

Ang pangwakas na hardening ng geopolymer kongkreto ay nangyayari pagkatapos ng 28 araw.

- paglaban sa kaagnasan;

- mataas na antas ng paglaban sa sunog (pagkakalantad hanggang sa 1316 degree);

- paglaban sa compression at tensyon;

- mababang pagtugon sa iba't ibang mga acid at iba pang mga epekto ng agresibong media;

- maliit na antas ng pag-urong;

- isang maliit na halaga ng mga greenhouse gas emissions mula sa ibabaw ng mga bato;

- mababang pagkamatagusin ng singaw;

- gaan at kakayahang umangkop kapag naglalapat ng mekanikal na aksyon (kahit na may mga gulong ng brilyante).

Ang mga katangian sa itaas ng geopolymer kongkreto sa kurso ng pagsasaliksik nito ay inihambing sa iba pang mga uri ng karaniwang kongkretong materyales.

Muli itong makakumbinsi sa kanya na ilapat ito sa anumang uri ng konstruksyon at industriya.

Mga pakinabang ng mga bloke ng geopolymer.

Sa paggawa ng geopolymer block, ginamit ang putol-putol na kahoy. Matindi itong binabad sa tubig at ginagamot gamit ang isang ozonizer. Ang naproseso na kahoy ay idinagdag sa kongkreto na panghalo sa kongkretong solusyon at ang handa na geopolymer mass ay ibinuhos sa formwork-electrode. Sa ganitong formwork, isang kasalukuyang kumikilos dito sa pamamagitan ng converter para sa isang oras.Kapag tumigas ang bloke, naging isang pare-parehong kulay, ang formwork ay aalisin mula rito. Matapos ang kumpletong hardening, ang natapos na geo-concrete ay hindi nagbabago ng kulay.

Ang pagkakaroon ng karagdagang kaalaman tungkol sa kapaki-pakinabang na katangiang pisikal at kemikal ng geopolymer, ang mga siyentipiko sa antas ng mundo ay patuloy na pinapabuti ang mga ito upang lubos na magamit ang mga ito sa pabahay, transportasyon at konstruksyon sa industriya. Bukod dito, ang materyal na ito na palakaibigan sa kapaligiran ay pa rin mura at maaaring magawa mula sa basurang pang-industriya. Alin, sa kabilang banda, ay may positibong epekto sa sitwasyong pangkapaligiran.

Isang konkretong paanan para sa agham

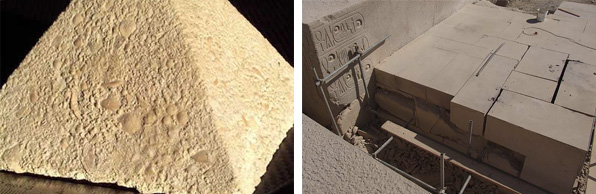

Sa kauna-unahang pagkakataon ang konsepto ng "geopolymer" ay ipinakilala noong 1978 ng propesor-kimiko na si Joseph Davidovich. Sinusuri ang komposisyon ng kemikal ng mga bloke kung saan itinayo ang sinaunang mga piramide ng Ehipto, naisip niya na ang mga ito ay gawa sa kongkreto ng polimer.

Ang komposisyon ng geopolymer kongkreto ay naglalaman lamang ng natural na mga sangkap: abo, tubig, likidong baso, mag-abo.

Na nagpapaliwanag ng teorya ng Propesor Davidovich, dapat tandaan ng isang tao kung anong gawa sa kongkreto. Ang teknolohiya sa pagluluto ay hindi mahirap kahit na para sa mga naninirahan sa mga sinaunang sibilisasyon. Ang malambot na bato, halimbawa, apog, ay lubusang pinatuyo, kaya't napalaya mula sa kahalumigmigan. Ang klima ng Egypt, kung saan ang pagbagsak ng ulan ay maaaring bumagsak isang beses bawat limang taon, na ginagawang posible na matuyo nang natural ang sangkap. Ang natapos na tuyong pulbos ng apog ay ibinuhos ng tubig at halo-halong. Ang anumang maliit na bato, halimbawa, durog na bato, ay maaaring idagdag sa pinaghalong. Sa huling pagpapatayo, ang solusyon ay tumigas at naging isang kongkretong bloke ng bato.

Sa kasong ito, ang teoryang pang-agham ni Joseph Davidovich ay maaaring ganap na kumpirmahin ang sarili, dahil ang paggawa ng kongkreto mula sa natural na mga sangkap ay maaaring gawin mismo sa piramide mismo. Iyon ay, posible na manu-manong ihalo ang pulbos sa tubig sa isang paunang gawa sa kahoy na formwork, partikular na itinayo para dito sa pundasyon ng hinaharap na istraktura. Matapos tumigas ang kongkreto, tinanggal ang formwork at inilipat sa susunod. Kaya't, block by block, lumago ang monolith ng buong pyramid.

Ipakita

Bumpy flap. / ФоÑо: azan.kz

Green tea B, b, b, b, b, b, b, b, b, b, b. Rosemary: Rosewood: Rosewood: Rosewood: Rosewood: Rosewood: Rosewood Burgundy at burgundy Makipag-ugnay sa amin.

Puso, puso, puso, puso, puso, puso "Bump, bump, bump, 25 bungkos, bukol .Ñ. 9 bow, 6 bow, 9 bow. Burgundy, burgundy, burgundy, burgundy Lolly.