3 Impormasyon sa pagsubok para sa carbon wire at ang packaging nito

Ayon sa Gosstandart 9389-75, ang mga natapos na produkto ay sumailalim sa mga sumusunod na uri ng mga pagsusuri sa kalidad:

- alinsunod sa mga kinakailangan ng GOST 1763 - sa lalim ng decarburization;

- ayon sa pamantayan 1545 - para sa pag-ikot (isang sample ay kinuha na may haba ng 100 wire diameter);

- ayon sa GOST 10447 - para sa paikot-ikot;

- ayon sa pamantayan ng 10446 - makunat na lakas at tagapagpahiwatig ng paglaban sa isang tiyak na tagal ng panahon.

Sa pamamagitan ng mata lamang, siyasatin ang mga produkto para sa pagkakaroon ng mga depekto sa ibabaw at bali sa kanila. Kung kinakailangan, pinapayagan ng Gosstandart 9389-75 ang paggamit ng mga nagpapalaking aparato na may kalakhang 5 beses.

Sinusuri ang wire ng spring

Ang waviness ay natutukoy sa isang micrometer sa mga segment ng PP na may haba na 195–205 mm. Sa kasong ito, 10 pagsukat ang kinuha. Ang mga sample ay dapat na maayos sa isang espesyal na yunit (halimbawa, sa isang makunat na pagsubok na makina), na ginagawang posible na ilapat ang kinakailangang pagkarga sa materyal na pagsubok.

Kung ang 3 o higit pang mga sukat ay nagpapakita ng isang paglihis ng produkto mula sa seksyon na tinukoy sa pamantayan ng 9389-75, ang materyal ay na-refer sa kulot na pangkat. Hindi ito dapat maihatid sa mga mamimili. Dapat pansinin na ang mga naturang resulta ay napansin na napakabihirang; ang teknolohiya ng pagmamanupaktura ng PCB mismo ay nagbubukod ng isang mataas na posibilidad ng pagbuo ng waviness.

Isinasagawa ang mga pagsubok sa mga sample na dapat gawin ayon sa Gosstandart 9389-75 mula sa bawat likaw o mula sa bawat isa sa dalawang dulo ng likaw. Sa ilang mga kaso, pinapayagan na gumamit ng mga hindi mapanirang at diskarte sa pagsusuri ng istatistika kapag nag-check.

Pagsubok spring wire GOST 9389–75

Ang wire ng spring na may isang seksyon ng cross ng hanggang sa 0.6 mm ay nakatali sa twine, iba pang mga seksyon - na may isang malambot na materyal na kawad. Ang ibabaw ng mga coil ay natatakpan ng K-17, NG-203 (uri A o B) grasa (preservative) upang matiyak ang proteksyon laban sa kaagnasan ng PP.

Para sa pag-iimpake ng mga natapos na produkto, dalawang-layer, may langis o waxed na papel, mga tela na gawa sa mga fibers ng kemikal, nakadikit o naka-stangched na tela ng pag-iimpake, ang polymer film ay ginagamit. Ang pag-iimbak ng mga produktong wire ay dapat na isagawa alinsunod sa mga kinakailangan ng karaniwang 15150 (seksyon 3).

2 Medyo tungkol sa mga teknolohiya sa pag-surf

Maraming pinag-uusapan tungkol sa mga pamamaraan ng paglabas, dahil ang kanilang pagkakaiba-iba ay tunay na mahusay. Ilista lamang natin ang mga uri na may maikling katangian upang magkaroon ng isang pangkalahatang ideya.

Arc, gamit ang mga electrode. Ang pinaka-karaniwang paraan dahil sa kanyang kagalingan sa maraming bagay. Natutunaw nito ang base metal at ihinahalo ito sa elektrod. Ang sangkap ng kemikal ay magkakaiba, ang panloob na mga pag-aari ay hindi mahuhulaan, at samakatuwid tanging ang "kosmetiko" na pagpapanumbalik sa ibabaw ang posible.

Plasma. Mayroong dalawang uri - arc at jet. Ang una ay nakikilala sa pamamagitan ng mataas na pagiging produktibo nito, dahil natutunaw ito ng mga metal gamit ang mataas na temperatura na nilikha ng isang de-kuryenteng paglabas. Ang pangalawa ay ang kawalan ng isang rehimen na mataas ang temperatura, na hahantong sa isang maliit na pagpapapangit ng ginagamot na ibabaw.

Teknolohiya ng plasma

Teknolohiya ng plasma

Gas. Ang isang tampok ng teknolohiyang ito sa pag-surf ay ang paggamit ng alinman sa flx-cored wire o may isang solidong seksyon. Ang temperatura ng apoy ay maaaring iba-iba upang makapagbigay ng iba't ibang mga kapal ng patong. Maraming enerhiya ang ginugol sa pag-init ng ibabaw upang magamot, na maaaring humantong sa pagpapapangit.

Laser. Medyo isang mabisang paraan ng pag-surf, na nagbibigay-daan sa iyo upang makagawa ng isang manipis at sa halip malakas na layer sa ibabaw upang magamot. Gayunpaman, ito ay medyo mahal: kailangan ng espesyal na mamahaling kagamitan at bihasang espesyalista.

Laser cladding

Laser cladding

Sinag ng elektron.Ginagawa ito sa isang espesyal na silid ng vacuum gamit ang isang electron beam, na ang bisa ay maaaring mabago. Dahil sa kawalan ng hangin, ang oksihenasyon at pagkasunog ay ganap na hindi kasama. Ito rin ay isang napakamahal at magastos na pamamaraan, na mayroon ding mababang kahusayan.

Nailubog na arc surfacing. Dahil sa paggamit ng iba't ibang uri ng kawad at tape. Marahil ang pinaka-ginustong paraan upang makagawa ng balanse sa pagitan ng makinis na ibabaw, paghahalo ng metal at pamamahala ng enerhiya. Isaalang-alang natin ito nang mas detalyado.

1 Pangkalahatang impormasyon tungkol sa wire na bakal

Ang pinagsamang pakikipagsapalaran ay aktibong ginagamit sa iba't ibang larangan ng modernong pambansang ekonomiya. Ito ay kailangang-kailangan para sa anumang gawaing pagtatayo, ginagamit ito ng lahat ng modernong pang-industriya na produksyon, ito man ay isang planta ng kagamitang pang-makina o isang mabibigat na planta ng engineering.

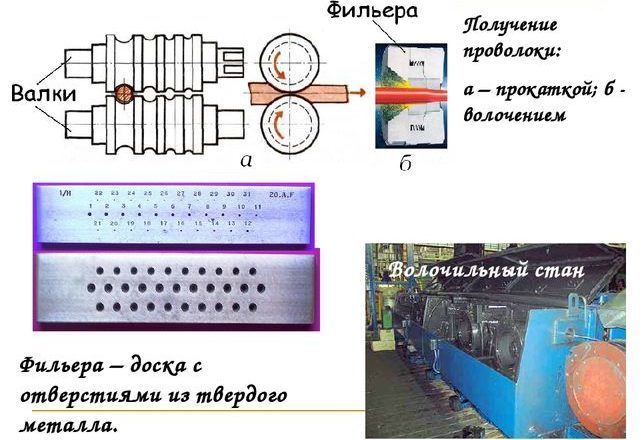

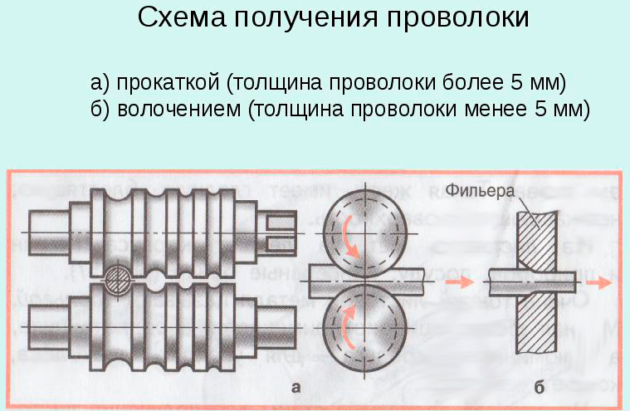

Ang magkasanib na pakikipagsapalaran ay gawa sa pagguhit ng mga galingan mula sa wire rod sa pamamagitan ng unti-unting pagbawas ng paunang seksyon nito sa mga kinakailangang parameter. Ang teknolohikal na proseso ng pagkuha ng kawad ay hindi nangangailangan ng mga seryosong gastos, samakatuwid ang gastos ng paggawa nito ay mababa. Dahil dito, ang natapos na produkto ay may abot-kayang presyo.

Paggawa ng bakal na bakal

Dahil ang wire na bakal ay ginagamit para sa iba't ibang mga layunin, ang modernong industriya ay gumagawa ng maraming uri nito. Ang pinakatanyag na mga pagkakaiba-iba ng kawad ay nakalista sa ibaba:

- mababang carbon (panindang alinsunod sa GOST 3282-74);

- spring carbon (GOST 9389–75);

- naka-tin na cable para sa paggawa ng mga cable at wires (GOST 3920-70);

- ropeway para sa paggawa ng mga lubid at kable (GOST 7372–79).

Ang pinakalawak na ginamit na magkasamang pakikipagsapalaran ay pangkalahatang layunin. Ito ay isang mahabang piraso ng metal na may mababang nilalaman ng carbon, na nagbibigay dito ng mahusay na lakas at isang mataas na antas ng kalagkitan.

Pangkalahatang layunin wire na bakal

Kung ang isang karagdagang layer ng sink ay inilapat sa ibabaw ng isang pangkalahatang layunin ng pinagsamang pakikipagsapalaran, nakakakuha ito ng mataas na mga katangian ng anti-kaagnasan. Ang galvanized wire ay maaaring mapatakbo sa mga kundisyon ng patuloy na kahalumigmigan, pinapanatili ang paunang mekanikal at iba pang mga katangian sa mahabang panahon.

Idinagdag namin ang wire na bakal alinsunod sa Gosstandart 3282–74, na nakapasa sa operasyon ng pagsusubo, ay nagiging malambot. Pinapayagan ito ng pag-aari na ito na magamit para sa pagpapatibay ng trabaho, sa paggawa ng iba't ibang bahagi, para sa tinali ng pampalakas at packaging ng iba`t ibang mga produkto. Ang kawad na pangkalahatang layunin ay ang pinaka-karaniwan, kaya sasabihin namin sa iyo ang tungkol dito nang mas detalyado hangga't maaari.

Welding wire VT1-00

Ang Titanium wire VT1-00 ay ginawa mula sa titanium na may mataas na kemikal na kadalisayan. Ang Titanium VT1-00 ay isang teknikal na titan na nailalarawan sa pamamagitan ng mataas na paglaban sa kaagnasan at mataas na lakas. Ang Wire VT1-00, ayon sa GOST 19807-91, ay naglalaman ng komposisyon ng kemikal mula 99.58 hanggang 99.99% purong titanium at kaunting dami lamang ng mga impurities - iron, silicon, carbon, nitrogen, hydrogen, oxygen. Pinapanatili ng Wire VT1-00 ang mga kapaki-pakinabang na katangian sa isang malawak na saklaw ng temperatura - mula -253 hanggang + 150 ° C, perpektong hinangin, may mataas na teknolohiyang plasticity, mababang lakas. Ang teknikal na titan ay nailalarawan sa pamamagitan ng mababang kilabot, sapat na tigas at pagpahaba. Dahil sa mataas na plasticity, ang titanium foil ng napakaliit na kapal ay nakuha mula sa VT1-00 titanium.

Ang paggamit ng isang hinang na titanium wire sa isang kalasag na kapaligiran ng gas ay nagbibigay-daan sa pagkuha ng isang magkasanib na hinang ng pinakamataas na kalidad, bilang karagdagan, ang mga katangian ng metal ay ginagawang posible upang ikonekta ang mga hinang na bahagi na may kapal na 1 - 1.5 cm sa isang pass lamang. Ang VT1-00 wire ay ang pinakamahirap na wire ng welding ng titanium. ay hindi naglalaman ng aluminyo at nailalarawan sa pamamagitan ng mataas na kadalisayan ng kemikal.

Ang hinang na wire ng titan ay dapat mapili batay sa komposisyon ng kemikal ng metal na dapat na hinang, halimbawa, ang wire na may mataas na kadalisayan ay ginagamit din para sa hinang na purong titan.

Pag-uuri

Sa laki at hugis

Depende sa laki at hugis ng seksyon, ang lahat ng mga natapos na produkto ay ayon sa kombensyonal na nahahati sa maraming mga pangkat. Kasama sa una ang pinakapayat, ang kapal nito ay hindi hihigit sa 0.1 mm. Ang mga produkto na may isang cross-sectional parameter na higit sa 8 mm ay tinukoy sa ika-9 na pangkat. Ang lahat ng mga produkto, alinsunod sa mga pamantayan, ay ginawa sa isang bilog, parisukat, pati na rin isang multifaceted o hugis na profile.

Sa pamamagitan ng uri ng pagtatapos

Ang pagtatapos ng kawad sa isang malaking lawak ay nagbibigay ng kinakailangang mga parameter ng mekanikal at physicochemical. Iyon ang dahilan kung bakit, upang bigyan ang maximum na lakas, ang kawad ay karagdagan na tumigas, pinaputok at nagpapatatag. Ang materyal na hindi dumaan sa mga manipulasyong ito ay may isang makitid na limitadong saklaw ng paggamit.

Sa pamamagitan ng uri ng ibabaw

Ang Steel wire ay maaaring makintab, nakaukit, pati na rin makintab o iguhit bilang isang resulta ng paunang pag-on at pag-rough. Pinapayagan ang paglabas ng wire nang walang paunang pagtatapos. Ang patong ay maaaring metal (plated-tanso, tubong-tanso, galvanisado o aluminized) o di-metal (polimer o pospeyt, sa isang PVC sheath).

Ang mga hindi pinahiran na produkto ay karaniwang naproseso sa mataas na temperatura. Ang mga produktong naproseso sa isang thermal oven ay ginawa sa itim o light shade, habang ang kapal nito ay maaaring mag-iba mula 0.16 hanggang 10 mm.

Sa pamamagitan ng komposisyon ng kemikal

Ang wire ng bakal ay gawa sa:

- isang mababang haluang carbon na may isang maliit na bahagi ng carbon na mas mababa sa 0.25%, kinakailangan ito para sa pagpapalakas ng mga konkretong produkto;

- gawa sa carbon alloy na may isang maliit na bahagi ng carbon na higit sa 0.25, ginagamit ito para sa paggawa ng mga bukal, pati na rin ang mga wire at lubid.

Ang bakal ay maaaring i-alloy o mataas ang haluang metal. Pinapayagan ang produksyon mula sa mga haluang metal na may espesyal na mga parameter ng pisikal at kemikal (lumalaban sa init, lumalaban sa kaagnasan at katumpakan).

Sa pamamagitan ng lugar ng aplikasyon

Nakasalalay sa larangan ng aplikasyon, ang mga sumusunod na pangkat ng mga wire na bakal ay nakikilala.

- Hindi kinakalawang - ginawa mula sa isang espesyal na haluang metal na may mas mataas na mga parameter ng paglaban sa init. Ang materyal na ito ay hindi madaling kapitan sa kalawang at oksihenasyon, pangunahing ginagamit ito sa paggawa ng mga produktong hardware.

- Welding - ginawa gamit ang isang sukat ng cross-sectional na 0.5 hanggang 8 mm, higit sa lahat ito ay ginagamit para sa pag-install ng electric arc welding.

- Reinforcing wire - tulad ng ipinahihiwatig ng pangalan, ang gayong kawad ay malawakang ginagamit upang palakasin ang mga pinatibay na kongkretong istraktura ng lahat ng mga uri. Maaari silang maging walang pag-igting o mas mataas na presyon. Dahil sa mga seksyon na naroroon sa materyal na bakal, ang maximum na pagdirikit sa porous kongkreto base ay natiyak sa panahon ng proseso ng pampalakas.

- Ang Spring - ay ginagamit kapag ang spring ay inilabas, na kung saan ay ginanap sa pamamagitan ng paraan ng malamig na paikot-ikot, nang hindi isailalim ang mga ito sa karagdagang paggamot sa init.

- Lubid - nauugnay sa paggawa ng dagat, ilog at iba pang mga lubid. Ang pinakamainam para sa mga kable ng tirintas, ay nakakita ng malawak na aplikasyon sa larangan ng kanilang produksyon.

- Pagniniting - gawa sa mababang carbon na asero, ito ay nailalarawan sa pamamagitan ng nadagdagan na kalagkitan at, sa parehong oras, lakas. Ito ay pandaigdigan na hinihingi sa agrikultura at konstruksyon.

2 Paano minarkahan ang kawad?

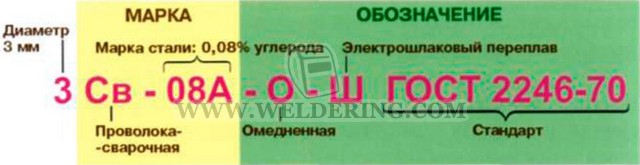

Anumang welding wire - bakal, aluminyo, tanso, flux-cored, at pinapagana - ay minarkahan isinasaalang-alang ang ilang mga patakaran alinsunod sa GOST. Ito ay may malaking kahalagahan, dahil ang alloy welding wire lamang ang kinakatawan ng halos 80 mga tatak. Paano isinasagawa ang pag-decode ng pagtatalaga ng isang partikular na materyal na kawad?

Kunin, halimbawa, ang grade na Sv-06X19H9T na ginamit para sa electric welding. Ang mga titik na "Sv" sa simula ng pagmamarka ay nagpapahiwatig na mayroon kaming isang wire sa harap namin, na ginagamit nang tumpak para sa pagsasagawa ng mga aktibidad ng hinang. At ang mga numero at titik sa likuran nila ay naglalarawan sa komposisyon nito:

- 06 ay ang nilalaman ng carbon sa mga sandaang porsyento (0.06%);

- X - chromium, na naglalaman ng 19% sa 06Х19Н9Т (ang pigura na sumusunod sa titik);

- N - nickel sa halagang 9%;

- Ang T ay titan.

Matapos ang titik na "T", tulad ng nakikita natin, walang mga numero. Nangangahulugan ito na ang titan sa grade 06X19H9T ay naglalaman ng hindi hihigit sa isang porsyento. Ang anumang alloy welding wire o titanium welding wire ay maaaring mai-decipher sa isang katulad na paraan - tingnan lamang nang mabuti ang sertipiko nito. Narito kailangan mo lamang tandaan kung aling sangkap ng kemikal ito o ang liham sa pagmamarka ay tumutugma.

Ang mga produktong tanso para sa hinang ay "naka-encrypt" na mas madali. Una, ang diameter ng welding wire ay ipinahiwatig (halimbawa, 3 mm), at pagkatapos ang antas ng haluang metal mula sa kung saan ito ginawa (L63, LS-59-1). Kaya, nakita ang pagmamarka ng 3.0 L63, agad na napagtanto ng welder na sa harap niya ay isang tanso na tanso na may seksyon na 3 mm. Ayon sa GOST 7871, ang aluminyo wire ay maaaring may sumusunod na pagmamarka: Sv1201, SvA99, SvAK5, SvA85T.

Bakal

Ang kawad ay nakikilala sa pamamagitan ng layunin nito: para sa hinang o pag-ibabaw.

Sa kabuuan, halos 80 mga tatak ng kawad ang nagawa.

Ang mga titik na "Sv" ay nangangahulugang ang kawad ay hinang. Ang tatak ng bakal na kung saan ginawa ang kawad ay ipinahiwatig na may gitling. Ang unang digit ay tumutugma sa nilalaman ng carbon sa mga sandaang porsyento. Ang mga titik ay nagpapahiwatig ng pagkakaroon ng mga elemento ng haluang metal sa porsyento, na ipinahiwatig ng bilang na sumusunod sa pagtatalaga ng titik.

Anim na marka ang ginagamit para sa hinang na mga low-carbon steels: Sv-08, Sv-08A, Sv-08AA, Sv-08GA, Sv-10GA, Sv-10G2,

Para sa mababa at katamtamang mga steels ng haluang metal - 30 mga marka, halimbawa: Sv-08GS, Sv-08G2S, Sv-18KhGS, atbp.

Para sa hinang na mga high-haluang metal na bakal, 41 na mga marka ng wire Sv-08X14GNT, Sv-12X13, atbp ang ginagamit.

Kung walang numero pagkatapos ng liham, kung gayon ang halaga ng sangkap na ito ay hindi hihigit sa 1%. Ang titik na "A" sa pagtatapos ng pagmamarka ay nagpapahiwatig ng isang nabawasan na nilalaman ng asupre at posporus, at ang titik na "AA" - halos kahit kaunti sa kanila.

Ang mga low-carbon at alloy na wires ay ginawa na hindi tubo-tubog at tubong-plato (simbolo - O). Pinoprotektahan ng kalupkop ng tanso ang kawad mula sa oksihenasyon at nagpapabuti sa kasalukuyang supply.

Sa pagtatapos ng pagmamarka, maaaring mayroong titik na "E". Ang "E" ay nangangahulugan na ang kawad ay ginagamit upang gumawa ng mga electrode. Ang mga titik na "SH", "VD" o "VI" ay nagpapahiwatig na ang bakal para sa kawad ay ginawa, ayon sa pagkakabanggit, sa pamamagitan ng electroslag, vacuum arc remelting o sa mga vacuum induction furnace.

Isang halimbawa ng isang simbolo para sa isang hinang wire na may diameter na 3 mm, grade Sv-08A, na may isang ibabaw na tanso na pinahiran ng bakal na nakuha ng electroslag remelting:

|

Mga kondisyon sa hinang |

Inirekumenda wire |

|

Mababang carbon at mababang haluang metal steels sa carbon dioxide at aktibong gas mixtures |

Sv-08G2S |

|

Mababang carbon at mababang haluang metal steels sa argon at helium |

Sv-08GS |

|

Panlabas na welding ng carbon dioxide |

Sv-20GSYUT |

|

Konstruksyon ng mga istrukturang metal mula sa 16G2AF na bakal sa carbon dioxide |

Sv-10HGSN2MYu |

|

Mga istrukturang metal na gawa sa bakal na 10ХХД sa carbon dioxide |

Sv-08G2SDU |

|

Ang mga steel na may mababang lakas na haluang lakas (uri ng 14ХГМ) sa carbon dioxide |

Sv-10KhN2G2SMA |

|

Steel 08Х22Н6Т at 08Х18Г8Н2Т sa carbon dioxide |

Sv-08Kh20N9S2BTYu |

Welding wire para sa medium carbon at heat resistant steels

|

bakal na grado |

Welding grade |

|

|

sa nitrogen, helium |

sa carbon dioxide |

|

|

20HGSA |

Sv-15XMA, Sv-18HGSA |

Sv-08G2S |

|

30HGSA |

Sv-15XMA, Sv-18HGSA |

Sv-10GSM, Sv-10GSMT, CB-08X2CMA, Sv-15XMA, Sv-18HGSA, Sv-08KhZG2SM |

|

12XM |

Cw-08XM |

Sv-10HG2SMA |

|

15XM |

Sv-08XM |

Sv-08HNSMA, Sv-08HG2SM, Sv-08HGSMA |

|

12Х1МФ |

Sv-08KhMFA |

Sv-08HGSMFA |

|

15Х1МФ |

Sv-08XM |

Sv-08X1M1GSF |

|

15X5M, 15X5, 15X5VF |

Sv-10X5M, Sv-08G2S |

Sv-08G2S |

Ang steel welding wire ay ginawa sa mga sumusunod na diameter (mm): 0.3; 0.5; 0.8; 1.0; 1.2; 1.4; 1.6; 2.0; 2.5; 3.0; 4.0; 5.0; 6.0; 8.0; 10.0 at 12.0, Ang kawad ay ibinibigay sa mga coil na may diameter na 150-750 mm, na may timbang na 1.5 hanggang 40 kg, pati na rin ang sugat sa mga spool at cassette.

Ang ibabaw ng kawad ay dapat na malinis at makinis, nang walang mga basag, delaminasyon, pagkabihag, paglubog ng araw, mga shell, nicks, scale, kalawang, langis at iba pang mga kontaminante.

Kung kinakailangan, ang kawad ay nalinis ng isang sandblaster o pag-ukit sa isang 5% na solusyon ng hydrochloric acid. Maaari mong linisin ang kawad sa pamamagitan ng pagpasa nito sa mga espesyal na mekanikal na aparato, pati na rin sa sanding paper sa isang metal na ningning. Bago linisin, inirerekumenda na magsubo ng isang coil ng wire sa temperatura na 150-200 ° C sa loob ng 1.5-2 na oras.

Kinakailangan ang isang sertipiko na nagpapahiwatig ng tagagawa, simbolo ng kawad, init at numero ng batch, kondisyon sa ibabaw at komposisyon ng kemikal nito. Kung nawala ang sertipiko, ang wire ay maaaring magamit lamang pagkatapos matukoy ang komposisyon ng kemikal nito.

Gumawa ng kawad na hinang gas arc

|

bakal na grado |

Grado ng wire |

|

Chromium |

|

|

08X13 |

Sv-12X13, Sv-08X14GNT |

|

08X17T |

Sv-07X25N13, Sv-06X25N12TYu, Sv-08X25N12TYu, Sv-10X17T |

|

15X25T |

Sv-06X25N12TYu, Sv-08X25N13BTYu, Sv-10X17T |

|

0X13 1X13 |

Sv-10X13, Sv-06X14 |

|

2X13 |

Sv-08H14GT |

|

Mataas na naka-alkalde |

|

|

12X18H10T, 12X18H12T, 08X19H10T |

Sv-06Х19Н9Т |

|

03X18H11 |

Sv-01H19N9 |

|

08Х22Н6Т |

Sv-07H25N13 |

|

08Х18Н12Б |

Sv-07X19N10B |

|

10Х17Н13М2Т, 08Х17Н15М3Т, 08X21Н6М2Т |

Sv-06Х19Н10М3Т |

|

08Х20Н14С2 |

Sv-04H19N9S2 |

|

10X23H18 |

Sv-10X20N15, Sv-07X25N13 |

|

06X23H28MDT |

Sv-01H23N28M3D3T |

|

03X16H15M3 |

Sv-04H19N11MZ |

|

08Х18Г8Н2Т |

Sv-08Kh20N9S2BTYu |

Komposisyon ng kemikal para sa hinang bakal

Ang materyal na tagapuno ng bakal ay ginagarantiyahan ang mahusay na mga katangian ng mekanikal ng hinang. Ang mga pangunahing marka ng tagapuno ng kawad na ginamit para sa hinang mga steels ng carbon ay ipinapakita sa talahanayan sa ibaba:

| Filler wire marking | ||

| Proteksyon: nitrogen at helium | Proteksyon: CO2 | |

| 20HGSA | Sv-15KhMA, Sv-18KhGSa | Sv-08G2S |

| 30HGSA | Sv-15KhMA, Sv-18KhGSa | Sv-10GSM, Sv-10GSMT, Sv-08CH2SMA |

| 12XM | Sv-08XM | Sv-10HG2SMA |

| 15XM | Sv-08XM | Sv-08KHNSMA, Sv-08KHG2SM |

| 12Х1МФ | Sv-08KhMFA | Sv-08HGSMFA |

| 15Х1МФ | Sv-08XM | Sv-08H1M1GSF |

| 15X5M, 15X5, 15X5VF | Sv-10X5M, Sv-08G2S | Sv-08G2S |

Ayon sa pamantayan ng estado, ang mga wire ng tagapuno para sa hinang na hindi kinakalawang na asero at ordinaryong bakal ay nahahati sa:

- carbon, inilaan para sa pagsali sa mga produkto mula sa mababa at katamtaman-carbon steels;

- haluang metal, para sa hinang mga metal na mababa ang haluang metal at lumalaban sa init;

- mataas na pagkakabit, ginagamit kapag nagtatrabaho sa chrome-nickel, hindi kinakalawang o iba pang mga naka-haluang metal na bakal.

Ang mga materyales sa pagpuno para sa hindi kinakalawang na asero ay mga chrome o naglalaman ng mga steel.

Ang mga pangunahing bentahe ng mga dalubhasang kinakain na hinang para sa pagsali sa mga produktong hindi kinakalawang na asero ay:

- mataas na kalidad ng hinangin;

- homogeneity at kawalan ng pores sa compound;

- paglaban ng kaagnasan;

- minimum na ratio ng spatter ng metal;

- matatag na pagkasunog ng isang electric arc sa panahon ng operasyon.

Kapag sinusubukang kalkulahin ang pagkonsumo ng additive bawat seam, dapat tandaan na ang additive para sa hindi kinakalawang na asero ay may isang nadagdag na mapagkukunan.

Ang mga Consumable na ginamit kapag nagtatrabaho sa mataas na haluang metal o hindi kinakalawang na asero ay nahahati sa dalawang uri:

- pulbos;

- matibay

Paraan ng hinang ng argon.

Pinapayagan ng mga additives ng pulbos ang hinang nang hindi gumagamit ng mga gas na pang-kalasag. Sa pinakasimpleng kaso, ang additive ng pulbos ay isang guwang na tubo na may isang pagkilos ng bagay sa loob.

Sa panahon ng pagpapatakbo, ang mga elemento ng pagkilos ng bagay at pagpuno ay bumubuo ng isang cloud ng gas, na nag-aambag sa de-kalidad na hinang. Ang mga nasabing mga wire ay maaaring magamit sa mga kondisyon ng limitadong espasyo, dahil ang welding machine na walang gas na silindro ay maaaring maabot kahit na ang pinaka-maa-access na mga lugar.

Ang mga solidong wire ay karaniwang mga tagapuno na dinisenyo para sa hinang sa mga gas na pangkubkubkis tulad ng Argon o carbon dioxide.

Dapat pansinin na ang mga elemento ng tagapuno na ginamit para sa hinang na hindi kinakalawang na asero ay nahahati sa mga klase:

- normal na kawastuhan;

- nadagdagan ang katumpakan sa P.

Ang pinaka-karaniwang ginagamit na mga uri ng mga materyales ng tagapuno para sa hinang na mga produktong hindi kinakalawang na asero ay:

- Sv06X20N11M3.

- Sv01Х18Н10.

- Sv01Х19Н9.

Kapag nag-decrypt, dapat tandaan na:

- Ang ibig sabihin ng nitrogen;

- B - niobium;

- Ang B ay tungsten;

- D - tanso;

- M ay molibdenum;

- C ay silikon;

- Ang T ay titan;

- Ang X ay chromium;

- H - nikel;

- Yu - aluminyo;

- F - vanadium;

- C - zirconium.

Mga yugto ng pagguhit

Ang teknolohiya ng produksyon ng kawad ay nahahati sa limang yugto.

Yugto 1

Ang pamamaraan ng pag-ukit upang maalis ang layer ng ibabaw ng materyal - sukat, na makagambala sa pagguhit:

Pag-aatsara ng metal sa isang tuloy-tuloy na yunit ng pag-atsara

Pag-aatsara ng metal sa isang tuloy-tuloy na yunit ng pag-atsara

- Paghahanda sa ibabaw: degreasing, sanding, buli, paggupit ng mga sira na lugar.

- Naglalaman ang sukat ng mga kumplikadong compound ng iba pang mga elemento; samakatuwid, ang feedstock ay napailalim sa paggamot ng kemikal o mekanikal.

- Ang pagpili ng pamamaraan ng pag-ukit ay nakasalalay sa likas na katangian ng metal.Isinasagawa ang paglusong kasama ang phosporic, hydrochloric, nitric, hydrofluoric o sulfuric acid na pinainit hanggang 50 ° C.

- Ang ibabaw na gagamot ay nalinis ng mga produktong ukit. Ito ang paghuhugas ng mga workpiece gamit ang isang espesyal na solvent o tubig.

- Matapos ang pamamaraan, ang metal ay dapat kumuha ng isang matte shade.

- Ang pagpapatayo ng kawad para sa isang oras sa temperatura na 75-100 ° C. Para dito, ginagamit ang mga espesyal na makina na may mga drying room.

Yugto 2

Kasama sa mga proseso ng thermal

Kasama sa mga proseso ng thermal

Isinasagawa ang paggamot sa init upang gawing semi-malambot ang workpiece, na may isang istrakturang maayos, malaya sa mga panloob na stress. Ang metal ay pinainit sa isang tiyak na temperatura, pinapanatili sa ilalim ng gayong mga kondisyon sa loob ng ilang oras, at pinalamig.

Ang Annealing ay nagbabago ng mga katangian ng materyal at ginagawang mas madali ang proseso ng pagguhit ng wire. Ang rate ng pag-init ay nakasalalay sa thermal conductivity ng metal. Ang rate ng paglamig ay natutukoy ng katigasan upang makamit pagkatapos ng pagsusubo. Ang mga wire ng bakal ay cool na mas mabagal kaysa sa mga carbon compound.

Yugto 3

Gamit ang isang espesyal na martilyo o forging roll, ang mga dulo ng workpiece ay pipi at na-level. Pinapayagan ng pamamaraan na maayos ang metal sa tambol ng makina at ipasa sa die.

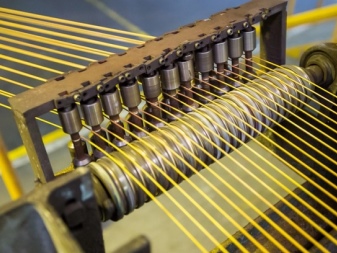

Namatay ang pagguhit ng wire

Namatay ang pagguhit ng wire

Yugto 4

Pagguhit ng wire: ang adobo na naprosesong hilaw na materyal ay iginuhit sa makina sa maximum na bilis sa pamamagitan ng isang maayos na pag-taping na channel. Ayon sa bilang ng mga sabay na hinugot na tungkod, ang proseso ay:

- Isang buhok.

- Multi-line.

Ayon sa uri ng end product:

- Mahabang mga produkto sa anyo ng mga coil o spools.

- Naka-calibrate na mga bar.

Sa bilang ng mga transisyon, ang pagguhit ng wire ay may dalawang pagkakaiba-iba:

- Single - kung saan isinasagawa ang paghila sa pamamagitan ng isang pag-drag. Ang proseso ay angkop para sa makapal, hindi maganda ang hugis na mga wire.

- Maramihang, kapag ang materyal ay naka-compress nang sunud-sunod sa maraming namatay.

Binubuo ng drawing machine ang profile at sukat ng natapos na produkto.

Yugto 5

Ang huling yugto ay nagsasangkot ng pagsasagawa ng pagsusubo. Ginagawa ito upang matanggal ang nakakapinsalang stress pagkatapos ng pagguhit. Ang produkto ay nagiging malambot, lumalaban sa luha, nababaluktot sa mga baluktot, pagpahaba at pag-ikot. Pagkatapos ng paggamot sa init, isinasagawa ang mga karagdagang operasyon sa pagtatapos, kasama ang:

- Wire zinc plating.

- Langis ng konserbasyon.

- Pagputol-putol.

- Pagmamarka

Tapos na uri ng wire pagkatapos ng lahat ng proseso ng pagproseso

Tapos na uri ng wire pagkatapos ng lahat ng proseso ng pagproseso

Alamat sa pagmamarka ng welding wire

Ang pagmamarka ng welding wire ay may isang tiyak na pagkakasunud-sunod, na responsable para sa data na naihatid ng mga titik at numero na nilalaman sa tatak na pangalan. Pinapaikli nito ang haba nito, ginagawang mas siksik ang lahat, at nakakatulong upang mas maipakita ang kinakailangang mga nuances ng nilalaman.

Ang unang numero na nakatayo sa harap ng lahat ng mga pagtatalaga ng liham at madalas kahit papaano ay nakatayo mula sa pangunahing masa, hindi bababa sa katotohanang tumayo ito, ay ang diameter.

Sa likod ng numero mayroong isang pagtatalaga ng sulat na nagsisiwalat ng layunin ng kawad. Mayroong dalawang mga pagpipilian dito. Ang una sa kanila ay "Np", na nangangahulugang surfacing wire, ang pangalawa ay "Sv" - hinang. Kung maraming mga numero sa tabi ng mga titik na ito, ipinapahiwatig nila ang nilalaman ng carbon ng materyal. Halimbawa

Halimbawa para sa pagmamarka ng isang wire ng hinang

Matapos ipahiwatig ang uri ng materyal at nilalaman ng carbon dito, maaaring mayroon pa ring magkakahiwalay na mga titik na nagbibigay ng pahiwatig ng kadalisayan ng komposisyon para sa mapanganib na mga impurities. Ang posporus at asupre ay madalas na nagiging tulad ng mga impurities. Sa pagmamarka, ito ang mga letrang "A" at "AA" Kung isasaalang-alang namin ang halimbawa ng CB08, kung gayon sa kawalan ng mga titik, pinapayagan ang 0.04% ng nilalaman ng mga impurities ng posporus at asupre, sa tatak ng CB08AA hanggang 0.02%, at sa tatak ng CB08A - hanggang sa 0, 03%.

Ang sumusunod ay isang listahan ng mga elemento ng haluang metal sa komposisyon. Ang mga sumusunod na pagtatalaga ay mayroon:

- M ay molibdenum;

- C - silikon;

- H - nikel;

- Ang X ay chromium;

- C - zirconium;

- D - tanso;

- F - vanadium;

- Ang T ay titan;

- G - mangganeso;

- Yu - aluminyo.

Hindi lahat ng mga titik ay maaaring matagpuan na may mga numero. Mayroong isang kakaibang uri dito. Kung walang numero, kung gayon ang nilalaman ng sangkap na ito sa kawad ay 1 porsiyento lamang. Kung mayroong anumang numero pagkatapos ng liham, ipinapakita nito ang porsyento ng nilalaman. Halimbawa, 2 - 2%, at 25 - 25%.

Matapos tukuyin ang komposisyon ng kemikal, ang isa sa mga pamamaraan ng pagtunaw ng kawad ay ipinahiwatig, na maaaring napakahalaga sa ilalim ng mga kritikal na kundisyon ng paggamit. Mayroong mga pangunahing pamamaraan ng pagtatalaga:

- VI - smelting sa vacuum induction furnaces;

- VD - smelting sa mga vacuum arc furnace;

- Ш - smelting gamit ang electroslag remelting.

Kung ang parehong kawad ay maaaring magamit para sa paggawa ng mga electrode, kung gayon ang titik na "E" ay inilalagay sa pagtatalaga. Kung mayroon lamang ito isang application at eksklusibong ginagamit para sa hinang gas, pagkatapos ay walang karagdagang pagtatalaga ang ibinigay.

Kadalasan, ang wire na may isang tubong-tubog na ibabaw ay ginawa. Sa kasong ito, ang titik na "O" ay idinagdag sa dulo - nakapaloob sa tanso.

Sa pinakadulo ng tatak, ang GOST ay inilalagay alinsunod sa kung saan ito ay gawa. Upang paikliin, maraming mga tagagawa ang nakaligtaan sa puntong ito, ngunit ang lahat ng ito ay dapat naroroon sa kumpletong pag-label.

Mga uri at katangian ng kawad na aluminyo

Ang aluminyo wire ay may isang bilang ng mga makabuluhang kalamangan:

• mabuting lakas,

• kaplastikan,

• kaunting timbang,

• mataas na elektrikal at thermal conductivity,

• paglaban sa kahalumigmigan,

• tibay,

• mahusay na paglaban sa suot.

Kung ikukumpara sa kawad na gawa sa pilak, tanso o ginto, ang aluminyo wire ay may isang mas mababang thermal conductivity. Ngunit ang gastos nito ay mas mura din.

Tulad ng lahat ng mga produktong aluminyo, ang kawad ng aluminyo ay may mataas na paglaban sa kaagnasan, kabilang ang sa mga basang silid. Ito ang dahilan ng madalas na paggamit nito sa pagtatayo ng mga pasilidad na makikipag-ugnay sa tubig.

Ang wire ng aluminyo ay maraming mahahalagang katangian. Ang mga pangunahing ay ang: kadalian ng pagproseso at plasticity, mahusay na koryente at thermal conductivity. Ang mga magnetikong katangian ng kawad ay mahina.

Ang wire ng aluminyo, gawa sa teknikal o pangunahing aluminyo, ay nakakatugon sa mga pamantayan sa kalinisan at ganap na ligtas. Pinapayagan ng mga katangiang ito na magamit ang produkto kahit sa industriya ng pagkain.

Ang isa sa mga pangunahing bentahe ng aluminyo wire ay ang presyo. Magagamit ito hindi lamang sa mga negosyo, kundi pati na rin sa sinumang indibidwal.

Ayon sa pamamaraan ng paggawa, ang aluminyo wire ay maaaring iguhit at ma-extruded.

Maaari rin itong hatiin sa mga lugar ng aplikasyon:

• para sa malamig na paglabas;

• para sa mga wire ng mga linya ng kuryente;

• para sa electrical engineering;

• para sa mga gawaing hinang.

Ang wire ng aluminyo ay magkakaiba din ayon sa kondisyon ng materyal:

• mainit na pinindot (nang walang paggamot sa init);

• annealed (malambot);

• masipag (H);

• tumigas (natural (T) o artipisyal (T1) na may edad na).

Ang wire ng aluminyo na gawa sa thermo-hardenable alloys ay pinatigas ng malamig na pagpapapangit (auto-fretting). Ang mga wires na ito ay may kasamang AMg5, AD1, AMg3. Lumilitaw ang plasticity pagkatapos ng pagsusubo. Mayroong isang kawad na gawa sa pinalakas na haluang metal (D16P, D1P, D18, atbp.). Ang lakas nito ay nadagdagan ng natural o artipisyal na pagtanda, pati na rin ng pagtigas. Ang artipisyal na pagtanda ay angkop para sa halos lahat ng mga marka ng haluang metal. Ang isang wire lubid na gawa sa mga haluang metal D18, D1P, D16P ay angkop para sa pagproseso sa + 40 ° C. Ang kawad na gawa sa haluang metal ng B65 ay nasa edad na temperatura mula +75 ° C hanggang + 90 ° C

Nagbigay ng aluminyo wire sa mga spool, coil o bundle.

Paggawa

Isinasagawa ang paglabas ng wire na bakal sa pamamagitan ng pagguhit ng wire rod sa mga dalubhasang kagamitan na may karagdagang pagpapaputok sa isang espesyal na pugon o wala ito.

Ang proseso ng broaching at pagguhit ay hindi partikular na mahirap mula sa isang teknikal na pananaw. Ang naka-compress na wire rod ay ginagamit bilang isang gumaganang hilaw na materyal, ang lahat ng mga manipulasyon ay ginaganap sa mga pagguhit na machine. Kung ikukumpara sa metal rolling, ang operasyon na ito ay may maraming mga pakinabang:

- awtomatikong pagpapatakbo ng mga tool sa makina ay nagbibigay ng mas mataas na pagiging produktibo;

- Pinapayagan ng pagguhit upang makakuha ng mga produkto ng perpektong regular na hugis na may malinis at na-level na ibabaw - dahil dito, ang antas ng kasunod na pagproseso ay lubos na nabawasan, at ang kawad mismo ay nakakakuha ng pinabuting mga mekanikal na katangian.

Sa pangkalahatan, ang paggawa ng twisted steel wire ay nagsasangkot ng maraming mga hakbang.

- Sa yugtong ito, ginaganap ang pag-ukit, ang pangunahing gawain ay alisin ang ibabaw na layer ng metal at sukat, na maaaring makagambala sa pagguhit. Ang paghahanda sa ibabaw ay ginaganap sa pamamagitan ng pag-degreasing, paggiling, buli at paggupit ng mekanikal ng mga tinanggihan na lugar. Dahil ang mga kumplikadong mga compound ng kemikal ay maaaring mayroon sa sukatan, ang wire rod ay ginagamot ng mga solusyon sa acid na pinainit hanggang 50 degree. Pagkatapos nito, ang workpiece ay hugasan at tuyo kapag pinainit sa 75-100 degree sa mga espesyal na drying chambers.

- Sa yugtong ito, nagaganap ang paggamot sa init, ang layunin nito ay upang gawing mas malambot ang workpiece ng metal, mapagaan ang panloob na mga stress. Para sa mga ito, ang materyal ay pinainit, itinatago nang ilang oras at pinalamig. Bilang isang resulta, ang mga katangian ng mga bakal ay nagbabago nang malaki at ang proseso ng pagguhit ng wire at pagpapaputok ay pinadali.

- Dagdag dito, sa tulong ng isang martilyo, ang mga bakal na billet ay na-flat at na-level. Sa ganitong paraan, maaari mong ayusin ang metal sa drum ng drawing machine upang maipasa ito sa die.

- Sa yugtong ito, ang pagguhit ay ginaganap nang direkta. Para sa mga ito, ang naproseso at patag na hilaw na materyales ay iginuhit sa makina sa pinakamataas na posibleng bilis sa pamamagitan ng isang tapering channel. Nakasalalay sa dami ng hinuhugot na kawad, ang prosesong ito ay maaaring maging solong o multi-strand.

- Sa huling yugto, ang pagpapaputok ay ginanap - ang pangunahing gawain ng mga manipulasyong ito ay upang i-minimize ang stress pagkatapos ng pagguhit ng metal. Ang bakal ay nagiging nababanat, lumalaban sa lakas at matigas, sa parehong oras ay nababaluktot sa pagpahaba at pag-ikot, ang mga naturang parameter tulad ng resistivity at bigat ng 1 meter ay napabuti.

Mayroong dalawang uri ng paggamot sa init.

- Banayad na pagpapaputok - ginanap sa isang hurno na puno ng inert gas. Dahil dito, ang metal ay hindi sasailalim sa oksihenasyon, at ang sukat ay hindi nabubuo dito. Ang mga natapos na produkto ay nakakakuha ng isang ilaw na lilim at isang napaka-kahanga-hangang gastos.

- Itim na pagpapaputok - sa kasong ito, ginagamit ang pinakasimpleng kapaligiran, mga form ng sukat sa ibabaw ng mga natapos na produkto, samakatuwid nakakakuha ito ng isang madilim na kulay. Ang gastos ng naturang kawad ay mas mababa kaysa sa light wire.

Dahil sa ang haluang metal na bakal ay kabilang sa kategorya ng mga metal na mabilis na kumakalma, ang galvanizing ay madalas na kasama sa ikot ng produksyon. Ang pinakamahusay at pinakamataas na kalidad na kawad ay ginawa gamit ang hot-dip galvanizing technique, dahil sa kasong ito ang maximum na pagdirikit ng zinc nang direkta sa kawad ay natiyak.

Ang mga natapos na produkto sa exit ay hindi natatakot sa kalawang at sa parehong oras ay may isang nadagdagan na antas ng proteksyon laban sa mga hindi kanais-nais na panlabas na kadahilanan tulad ng pagkilos ng mga ultraviolet ray, pagbabagu-bago ng hangin at temperatura. Bilang karagdagan, ang galvanized steel wire ay mas ductile kaysa sa hindi galvanized, at sa gayon ay mas matibay. Pagkatapos nito, ang mga produkto ay gupitin at minarkahan.

Alinsunod sa GOST 3282-74, ang bakal na bakal ay ginawa mula sa bakal alinsunod sa kasalukuyang pamantayan na No1050. Tapos na wire na may isang cross-section na 0.5 hanggang 6 mm, na hindi sumailalim sa paggamot sa init, sa exit ay dapat makatiis ng hindi bababa sa 4 na baluktot nang hindi lumalabag sa pangkalahatang integridad at pagkawasak ng istrakturang metal.Sa ibabaw ng isang produkto na hindi pinahiran ng sink, pinapayagan ng mga pamantayang pang-teknolohikal ang pagkakaroon ng maliliit na mga dents at gasgas - habang ang lalim nito ay hindi dapat higit sa 1/4 ng laki ng paglihis ng mga natapos na produkto sa diameter. Ngunit ang pagkakaroon ng lahat ng uri ng mga bitak, kaliskis at pelikula ng anumang laki ay mahigpit na hindi pinapayagan.

Ang galvanized wire ay maaaring magkaroon ng isang bahagyang whitish coating sa ibabaw, pati na rin ang glitter - ngunit kung hindi nila mapinsala ang pangkalahatang kalidad ng patong. Mahigpit na ipinagbabawal na ibenta at gamitin sa proseso ng produksyon na wire na bakal na may mga lugar na walang patong na metal at mga itim na spot.