2 Pangunahing uri ng kawad

Maaari mong makilala ang isang uri mula sa isa pa sa pamamagitan ng diameter nito. Ang mga ito ay na-marka sa mga laki mula 2 mm hanggang 8 mm. Ang pinakakaraniwan sa industriya ay isang 5mm diameter string. Ngunit kahit na ang mga materyales na may diameter na 6 mm, 4 mm, 2 mm ay karaniwan, dahil mayroon silang sariling angkop na lugar ng operasyon.

Paano nagagawa ang galvanized soft wire na may diameter na 6 mm? Ang proseso ay sapat na simple. Ang pangunahing hilaw na materyales na ginamit ay ang tinaguriang wire rod, na kung saan ay isang piraso ng metal na nakuha sa pamamagitan ng paggamit ng mainit na rolling. Ang nasabing wire rod ay maaaring magkaroon ng mga diametro mula 5 hanggang 9 mm.

Paano galvanized 4 mm wireat galvanized 3 mm ay ibinibigay bilang isang roll. Ang pareho ay sa mga materyales na may iba't ibang mga diameter. Ang skein na ito ay maaaring magkaroon ng masa na 20 hanggang 200 kg. Ang mga coil, na ang timbang ay nagsisimula sa 800 kg at umabot ng hanggang 1.2 tonelada, ay maaari ding magamit bilang isang form para sa transportasyon.

Hardware sa mga bay ng pagpapadala

Ang wire galvanizing mismo ay maaaring gawin sa dalawang magkakaibang paraan. Kapag bumibili ng galvanized steel, inirerekumenda naming linawin mo nang eksakto kung paano natupad ang prosesong ito:

Ang tinatawag na electroplating. Sa kasong ito, hindi hihigit sa isang kasalukuyang kuryente ang ginagamit upang ihiwalay ang sink mula sa solusyon sa asin. Sa kasong ito, ang string ay gaganap bilang isang cathode, at ang ilang panlabas na elektrod ay gaganap bilang isang anadome.

Ang pangalawang pamamaraan ay tinatawag na mainit. Sa parehong oras, ang materyal ay nahuhulog sa isang tinunaw na halo ng sink at iba pang mga elemento.

Kapag ginagamit ang pamamaraang ito, lumalabas upang maabot ang maximum na antas ng saklaw ng sink, ngunit kung ang temperatura ng rehimen ay nilabag, kung gayon ang kawad na kawad ay maaaring maging masyadong marupok - bigyang espesyal ang pansin sa kadahilanang ito kapag pumipili sa isang tindahan. Subukang yumuko at hubarin ito at siyasatin ang bakas na natitira sa metal

Kung malapit ito sa pagkasira, kung gayon hindi ito ganap na maaasahan, at ang term nito at ang serbisyo ay nabawasan.

Ang parehong pamamaraan ay may kanilang mga kalamangan at dehado. Ang 6 mm galvanized wire lubid na nakuha ng pangalawang pamamaraan ay karaniwang nagkakahalaga ng kaunti pa, dahil mas mataas ang gastos. Gayunpaman, para sa praktikal na paggamit, maaari mong balewalain ang parameter na ito, dahil mayroon itong maliit na epekto. Sa karamihan ng mga kaso, ang mga tagagawa ay hindi kahit na ipahiwatig sa label kung paano natupad ang galvanizing, dahil hindi ito kinakailangan ng batas.

Upang mapalawak ang saklaw ng application ng wire, ginagamit ang galvanization nito. Nagbibigay ito sa mga espesyal na katangian - hindi ito napapailalim sa kaagnasan ng metal, bilang isang resulta kung saan maaari itong magamit sa isang mas malaking bilang ng mga sitwasyong pang-industriya.

Paggawa ng isang spring gamit ang iyong sariling mga kamay

- ang bakal na grado kung saan gagawin ang produkto;

- diameter ng kawad;

- ang bilang ng paikot-ikot na pagliko;

- hakbang ng pagliko.

Ang isang lutong bahay na produkto ay maaaring gawin sa isang mandrel at paggamit ng isang distornilyador. Kakailanganin mo rin ang pagputol ng mga pliers, isang martilyo, isang bisyo, isang mapagkukunan ng pag-init (oven, gas burner, sunog), isang medium ng paglamig at mga karagdagang tool.

Ang pinakamadaling paraan upang gawin ito ay upang i-wind ang kawad sa isang pamalo ng isang angkop na diameter sa pamamagitan ng kamay. Sa kasong ito, kinakailangan upang matiyak na ang mga liko ay magkasya nang mahigpit sa bawat isa.

Ang proseso ng paggawa ng isang spring gamit ang isang distornilyador ay maaaring makita sa video:

- Ang kawad ay dapat na ganap na patag. Kung ang produkto ay ginawa mula sa isang hindi pantay o lumang tagsibol, dapat itong nakahanay.

- Ang kawad ay dapat na walang kalawang, langis at iba pang mga kontaminante. Upang magawa ito, gumamit ng solusyon sa soda o mga kemikal upang matunaw ang mga langis at alisin ang kalawang. Inirerekumenda na punasan ang kawad na may sup.

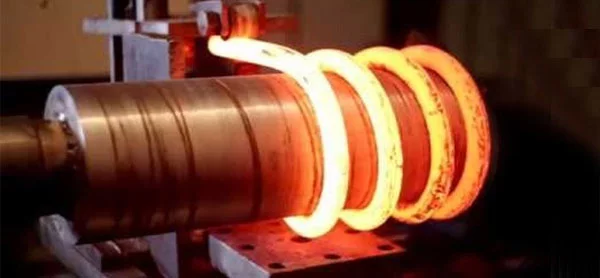

- Bago paikot-ikot, ang mga wire na may diameter na higit sa 2 mm ay dapat na idagdag sa pamamagitan ng pag-init ng pulang pula (temperatura sa loob ng 400 ° C) at paglamig sa hangin.

- Kapag paikot-ikot, kinakailangan upang makontrol ang posisyon ng mga liko na may kaugnayan sa bawat isa. Dapat silang magkasya nang mahigpit isa sa isa.

Ang mga hardening spring sa bahay ay maaaring gawin sa maraming paraan: paggamit ng gas burner, pagpainit sa isang hurno na gawa sa brick o bato, o sa sunog lamang. Ang pagpainit ay dapat gawin hanggang sa isang temperatura ng tungkol sa 870 ° C. Sa pamamagitan ng mata, natutukoy ito ng kulay ng kawad: sa panahon ng proseso ng pag-init, nagiging halos puti ito. Pagkatapos dapat itong ilagay sa langis (transpormer, spindle o iba pang likidong likido), na magbibigay ng mabagal na paglamig. Alalahanin na ang mabilis na paglamig ay maaaring maging sanhi ng pag-crack, na kung saan ay negatibong makakaapekto sa kalidad ng tagsibol.

Inirerekumenda na panatilihin ang tagsibol na ginawa ng gawaing kamay sa isang naka-compress na estado sa loob ng ilang oras. Karaniwan, ang oras ng paghawak ay mula 20 hanggang 40 oras.

Ang paggamot sa init ng tagsibol gamit ang magagamit na mga paraan ay ipinapakita sa video:

Mga lugar na ginagamit

Ang stainless wire ay ginagamit ng napakalawak. Tulad ng nabanggit na, ang mga lubid at bukal ay ginawa mula rito. Naghahain din ito bilang isang hilaw na materyal para sa iba't ibang mga bahagi ng mekanikal. Ang wire na may mga hindi kinakalawang na katangian ay aktibong ginagamit sa:

-

industriya ng engineering;

-

gamot;

-

lakas;

-

konstruksyon;

-

industriya ng transportasyon.

Ang hindi kinakalawang na asero ay mahusay para sa iba't ibang uri ng mga trabaho sa hinang. Ang wire na nakuha mula dito ay may matte na ibabaw at hindi natatakpan ng anumang mga patong. Kadalasan, ang mga naturang produkto ay nakuha batay sa mga haluang metal ng Sv-04Kh19N9 at 06Kh19N9T. Ang mataas na antas ng pag-allo ay ginagawang posible upang makamit ang labis na solidong mga katangian.

Ang dalawang haluang metal na ito ay naglalaman ng higit sa 10% na mga karagdagan sa alloying. Ang katatagan ng hindi kinakalawang na materyal sa mataas na temperatura at pagkakalantad sa iba't ibang mga sangkap ay pinapayagan itong magamit nang may kumpiyansa sa paggawa ng mahahalagang bahagi at kagamitan sa elektrisidad. Ang industriya ng langis ay hindi rin mabubuhay nang walang wire - gumawa sila ng kagamitan para sa pagbomba ng mga tower mula rito. Siyempre, ang paggawa ng langis at pagpipino ay nangangailangan ng paggamit ng kawad at hinang. Malawak din itong ginagamit sa industriya ng muwebles.

Ang isang de-kalidad na materyal na kawad ay maaaring tumagal ng maraming mga taon sa mahusay na paggamit. Halos hindi siya natatakot sa pag-load at sa bagay na ito ipinapakita niya ang kanyang sarili bilang karapat-dapat sa mga plate, sheet, plate at profile.

Natutukoy ng parehong mga katangian ang laganap na paggamit ng stainless steel wire sa industriya ng kemikal. Dahil sa kanila, madali itong ginagamit sa paggawa ng mga instrumento sa pag-opera at katumpakan na kagamitang medikal. Ang mga tagagawa ng mga materyales sa gusali ay interesado sa hindi kinakalawang na kawad pangunahin bilang isang hilaw na materyal para sa paggawa ng isang hinang seam. Ngunit maaari rin itong magamit bilang isang pandiwang pantulong na sangkap para sa pampalakas. Ang isa pang kawad na gawa sa pinabuting metal ay kinakailangan upang magwelding ng parehong hindi kinakalawang na asero.

Maaari itong magamit sa isang medyo agresibo na kapaligiran. Samakatuwid, ang materyal na ito ay pinahahalagahan ng mga tagagawa ng sasakyang panghimpapawid, ilog at dagat. Sa kanila, ginagamit ito saanman kailangan mo ng pinaka-matatag at sa parehong oras tumpak na mga koneksyon. Ang kawad na kawad ay kawili-wili, gayunpaman, din sa mga tagagawa ng kotse. Maraming mga braids, spring at cable ang ginawa mula rito, sapagkat mahirap makahanap ng isa pang workpiece na may higit na paglaban sa stress ng mekanikal sa parehong presyo.

Para sa impormasyon kung posible na magwelding ng ordinaryong mababang bakal na bakal na may hindi kinakalawang na kawad, tingnan sa ibaba.

1 Para saan ang stainless steel at karaniwang spring steel?

Sa maraming mga modernong mekanismo, yunit at makina, bukal at bukal, pati na rin ang iba pang nababanat na mga bahagi, nagsasagawa ng napakahalagang mga pagpapaandar. Ang mga nasabing elemento ay nahantad sa variable na maraming mga pag-load, na humahantong sa kanilang pagpapapangit. Malinaw na para sa normal na pagpapatakbo ng mekanismo, kinakailangan na pagkatapos ng naturang mga impluwensya ang bahagi ay bumalik sa orihinal nitong estado (iyon ay, dapat itong ibalik ang mga paunang sukat at hugis ng geometriko).

Ang isang bilang ng mga kinakailangan ay inilalagay sa kanila. Una, dapat nilang labanan ang pagpapahinga ng stress, magkaroon ng mataas na rate ng likido, pagkalastiko at pagtitiis. Pangalawa, ang mga naturang haluang metal ay dapat na qualitatibong labanan ang hindi pangkaraniwang bagay ng malutong bali at nailalarawan sa pamamagitan ng isang sapat na antas ng kalagkitan.

Ang kinakailangang lakas ng ani ng iba't ibang mga marka ng mga steels ng tagsibol ay nakuha sa pamamagitan ng pagsusubo, na kinumpleto ng pag-temper (ginagawa ito, bilang panuntunan, sa temperatura mula 300 hanggang 480 degree). Ang pagpili ng tulad lamang ng saklaw ng temperatura ay hindi sinasadya. Napatunayan na sa kasong ito ang nababanat na limitasyon ng bakal ay magiging kasing taas hangga't maaari. At ito mismo ang kinakailangan para sa mga haluang metal na spring-spring.

Ang mga marka ng bakal na inilarawan sa amin ay ginagamit para sa paggawa ng mga nababanat na produkto na may mataas na resistensya sa pagsusuot:

4 Descaling - mga uri at subtleties ng operasyon

Ang mas mahusay na ibabaw ng workpiece ay handa para sa pagguhit, mas mahusay at mas mahusay ang proseso. Sa ngayon, ang sukat ay aalisin mula sa metal sa pamamagitan ng mga sumusunod na pamamaraan:

- kemikal;

- mekanikal;

- electrochemical.

Ang pinakakaraniwang pamamaraan para sa mga blangkong bakal na bakal ay ang paglilinis ng mekanikal. May katuturan ito mula sa isang pang-ekonomiyang pananaw. Ang pamamaraang ito ay ginaganap nang simple. Una, ang kawad sa pagitan ng mga roller ng espesyal na disenyo ay baluktot pana-panahon sa iba't ibang mga eroplano. At pagkatapos ay nililinis nila ang metal na may mga brushes na bakal.

Mas mahal ang mga pagpipilian sa pagbaba ng kemikal. Kinakailangan nila ang paggamit ng hydrochloric o sulfuric acid. Bilang karagdagan, ang pagtatrabaho sa mga compound na ito ay nauugnay sa isang mas mataas na panganib para sa mga espesyalista. Samakatuwid, sinusubukan ng mga negosyo na mag-apply lamang ng gayong proseso kung kinakailangan, na pinapayagan ang mga taong sumailalim sa espesyal na pagsasanay upang magsagawa ng mga operasyon (mga aralin sa video, mga espesyal na panitikan, mga pagsusulit sa kaligtasan, atbp.). Ang pagbagsak ng kemikal ay lubhang kailangan kapag ang mga marka ng hindi kinakalawang na asido at lumalaban sa acid ay ginagamit bilang wire feedstock.

Ang paglilinis ng electrochemical ay isang uri ng electrolytic etching. Maaari itong maging cathodic at anodic, at ang pangalawang pamamaraan ay kinikilala bilang mas mahusay at mas ligtas. Sa pamamagitan nito, ang workpiece na malinis ay gumaganap bilang anode, at tanso, iron o tingga ang katod. Mas mapanganib ang pag-ukit ng Cathodic, dahil nagreresulta ito sa aktibong ebolusyon ng hydrogen at hindi maayos na pagkontrol ng scale detachment, na humahantong sa pagbuo ng tinatawag na "etching brittleness".

Pagkatapos bumaba gamit ang mga kemikal na reagent, ang workpiece ay dapat na hugasan nang lubusan. Pinapayagan kang alisin ang mga iron iron, dumi, putik, residues ng mga elemento ng pag-aatsara at solusyon sa acid. Kung ang banlaw ay hindi ginanap kaagad pagkatapos ng paggamot sa kemikal, ang lahat ng mga sangkap na ito ay matutuyo. Idagdag pa - ang paghuhugas ay tapos muna sa mainit na tubig, at pagkatapos ay sa presyon ng halos 700 Pa sa malamig na tubig.

Spring steel hardening at tempering na teknolohiya

Upang makakuha ng isang metal na may nais na mga pisikal na katangian, pag-tempering at hardening ng spring steel ay inilapat. Ang bawat isa sa mga yugto ay may sariling mga tampok na pang-teknolohikal:

- Una, ang bakal na spring ay pinatigas sa mataas na temperatura. Dahil sa pagtigas, ang punto ng ani ng materyal ay kapansin-pansin na nadagdagan, na ginagawang nababanat ang bakal, pinapanday, at matatag.

- Gayunpaman, sa panahon ng pagtigas ng mataas na temperatura, ang mga martensitic compound ay nabubuo sa loob ng haluang metal, na matindi ang pagkasira ng pagkalastiko ng materyal, na ginagawang hindi malutong at matigas.

- Upang mapupuksa ang mga kasukasuan ng martensit, ang pag-tempering ng spring steel sa mababang temperatura ay dapat ilapat. Sa panahon ng naturang pagproseso, ang mga martensite ay nawasak, na ginagawang posible upang makakuha ng isang materyal na may mga nais na pag-aari.

Mangyaring tandaan na ang temperatura at oras ng pagproseso sa bawat yugto ay nakasalalay sa uri ng ginamit na spring steel. Halimbawa: ang tatak ng spring spring steel 65G ay dapat na mapatay sa isang temperatura ng + 800-850 degrees, tempering - sa + 200-300 degrees

Sa ilang mga kaso, ang hardening at tempering ay pinagsama sa pamamaraang normalisasyon ng metal. Pinapayagan ka ng pamamaraang ito na mapupuksa ang hindi kinakailangang mga stress sa loob ng metal, ngunit sa karamihan ng mga kaso, ang normalisasyon ay nangyayari mismo sa panahon ng paglamig ng materyal. Samakatuwid, ang karagdagang pagproseso ng pamamaraang normalisasyon ay karaniwang hindi kinakailangan.

Thermal hardening

Isinasagawa ang hardening ng spring steel na isinasaalang-alang ang mga sumusunod na parameter:

- Mga pamamaraan ng pag-init ng metal, likas na katangian ng materyal na paglamig, temperatura ng paligid.

- Komposisyon ng metal, pagkakaroon at uri ng mga additive na alloying, kabuuang konsentrasyon ng carbon.

- Isang paraan ng pagpapanatili ng nais na saklaw ng temperatura para sa pagsusubo.

- Paraan ng materyal na paglamig pagkatapos ng pagsusubo, materyal na pamamaraan ng pag-iimbak.

Inirerekumenda ang mga low-alloy steels na mabilis na maiinit. Sa katunayan, sa mabagal na pag-init, nangyayari ang isang unti-unting pagsingaw ng carbon, na kritikal para sa mga materyal na mababa ang haluang metal. Gayunpaman, sa rate ng pag-init, hindi mo ito kailangang labis. Kung ang pagpainit ay napakabilis, kung gayon sa kasong ito, maaaring mangyari ang hindi pantay na pag-init ng materyal. Dahil dito, tumataas ang peligro ng pagbuo ng iba't ibang mga depekto ng metal (mga bitak, gilid, pagkasira ng mga sulok).

Ang pinakamainam na pamamaraan ng pag-init ay ang paggamit ng dalawang oven. Sa unang pugon, ang materyal ay unti-unting napainit hanggang sa 500-700 degree, at pagkatapos ay pumapasok ito sa pangalawang pugon, kung saan nagaganap ang panghuli na pagtigas.

Inirerekumenda na gumamit ng mga oven ng gas para sa pag-init. Gayunpaman, sa panahon ng pag-init, ang pamamahagi ng init ay dapat na subaybayan upang maiwasan ang hitsura ng "mga isla ng thermal" sa metal. Ang mga electric oven ay uminit sa halip mabagal, kaya't ang paggamit nila sa kasong ito ay may problema mula sa isang praktikal na pananaw. Ang tanging pagbubukod sa panuntunang ito ay ang pagtigas ng manipis na mga metal, na hindi nangangailangan ng karagdagang pare-parehong pag-init para sa halatang mga kadahilanan.

Ang oras ng paghawak ay nakasalalay sa maraming mga parameter, ngunit ang average na kabuuang oras ng hardening ay 80 minuto para sa mga oven ng pagkasunog at 20 minuto para sa mga pag-install ng elektrisidad. Ang hugis ng produkto ay mayroon ding ilang kahalagahan. Kapag nagtatrabaho sa mga flat sheet, maaaring mabilis na maisagawa ang pagsusubo. Sapagkat sa kaso ng isang materyal na may isang kumplikadong hugis, inirerekumenda na magsagawa ng karagdagang pag-init. Ang pinakamahusay na paraan upang palamig ang materyal sa labas.

Pangwakas na pang-init na bakasyon

Upang maiwasan ang hitsura ng matitigas na fraction ng martensite, kinakailangang isagawa kaagad ang pag-init ng init pagkatapos ng pagsusubo. Ang rehimen ng temperatura ay nakasalalay din sa aling tatak ng spring steel ang pinatigas. Para sa pag-tempering, maaaring magamit ang parehong mga apoy at elektrisidad. Ang uri ng oven ay makakaapekto rin sa oras ng pag-temper.

Halimbawa: ang bakal na 65G ay inirerekumenda na isailalim sa mataas na pag-temper sa temperatura na + 500-600 degrees. Pamamaraan ng paglamig - hangin. Ang oras ng paghawak ay 30-150 minuto, depende sa uri ng oven. Pagkatapos ng hardening, inirerekumenda na magsagawa ng mga hakbang sa pagkontrol. Gayunpaman, dapat itong gawin lamang matapos ang materyal ay ganap na lumamig upang hindi makapinsala sa haluang metal.

Mga katangiang pisikal

Inililista namin ang pangunahing pisikal na mga katangian ng ganitong uri ng bakal:

- Mataas na paglaban sa nababanat na pagpapapangit.Ang figure na ito ay sumasalamin sa katotohanan kung gaano kadali ang sangkap ng plastik ay na-compress sa pagkakaroon ng panlabas na mapagkukunan ng presyon. Sa kaso ng mataas na paglaban, ang bakal na spring ay mahirap i-compress, na tumutulong sa bahagi na mabawi ang natural na hugis nito matapos mailabas.

- Mababang koepisyent ng natitirang pagpahaba. Sa pagkakaroon ng isang panlabas na mapagkukunan ng presyon, ang naturang materyal ay tumatagal ng isang naaangkop na hugis. Gayunpaman, pagkatapos ng pagkawala ng tulad ng isang mapagkukunan ng presyon, ang bahagi ay muling tumatagal sa lumang hugis. Mas mababa ang koepisyent ng natitirang pag-igting, mas mahina ang materyal ay sumailalim sa permanenteng pagpapapangit kapag nawala ang panlabas na mapagkukunan ng presyon.

- Magandang tigas. Kapag ang bakal na spring ay na-compress, ang bahagi ay hindi pumutok, ang mala-kristal na istraktura nito ay napanatili, at hindi naghiwalay sa maraming bahagi. Ang likas na lakas ng bahagi ay maaaring madagdagan sa pamamagitan ng pagpapakilala ng iba't ibang mga additive na alloying (nickel, chromium, titanium, lead) sa komposisyon ng haluang metal na bakal.

- Mahusay na paglaban ng kaagnasan (na may mga bahagi ng alloying). Kung ang tagsibol ay gawa sa bakal na may mataas na nilalaman ng chromium, makatiis ito ng maayos na kaagnasan. Ang pisika ng proseso ay ganito ang hitsura: kung mayroong chromium sa metal, isang manipis na film na oksido ang nilikha sa ibabaw ng materyal. Pinipigilan ng nasabing pelikula ang pakikipag-ugnay sa bakal na may oxygen, nitrogen, na binabawasan ang peligro ng kalawang.

- Pagkawalang-kilos ng kemikal (sa pagkakaroon ng mga bahagi ng alloying). Ang mga additives ng alloying na batay sa vanadium, tungsten, aluminyo, siliniyum, silikon ay nagbabawas ng posibilidad na makipag-ugnay sa bakal sa mga panlabas na sangkap. Samakatuwid, kapag ang isang metal ay nakikipag-ugnay sa anumang kemikal na sangkap, ang mga reaksyon ng redox ay hindi nangyayari. Ginagawa nitong hindi gumagalaw ang tagsibol.

Mga additibo ng haluang metal

Upang maging nababanat ang steel spring, dapat itong sumailalim sa pagsusubo sa buong buong seksyon nito. Napakahalaga ng puntong ito. Kung hindi mo ito pinapansin, magkakaroon lamang ng mataas na stress ng ani sa ilang mga bahagi ng bahagi. Samakatuwid, sa matagal na pag-compress, tulad ng isang bahagi ay maaaring pumutok, masira o sumabog.

Kapag pumipili ng isang bakal na haluang metal para sa paggawa ng isang elemento ng spring-spring, dapat tandaan ng isang tao ang konsentrasyon ng mga additive na alloying. Ang pinakamainam na konsentrasyon ng carbon sa haluang metal ay 0.5-0.7%. Ang paggamit ng isang materyal na may mas mataas na nilalaman ng carbon ay katanggap-tanggap, ngunit hindi ito gumagawa ng praktikal na kahulugan. Sa katunayan, sa kasong ito, ang peligro ng pag-crack ng materyal sa ilalim ng matagal na pag-load ay tumataas nang malaki, na ginagawang walang silbi ang spring ng bakal.

Ang ilang mga karagdagang kinakailangan tungkol sa nilalaman ng mga pagdaragdag ng alloying:

- Silicon - hindi hihigit sa 2.5%.

- Manganese - hanggang sa 1.1%.

- Tungsten - hanggang sa 1.2%.

- Nickel - hindi hihigit sa 1.7%.

Upang makakuha ng spring steel, ginagamit ang hardening ng karaniwang materyal na bakal. Inirerekomenda ang pagsusubo sa isang temperatura ng pagkakasunud-sunod ng + 800-900 degree. Sa panahon ng pagsusubo, ang punto ng ani ay tumataas nang malaki, ngunit sa parehong oras nabuo ang isang malaking halaga ng martensite, na negatibong nakakaapekto sa pagkalastiko. Ang iba't ibang mga teknolohiya ay ginagamit upang sirain ang martensite. Ang pinakamahusay na pamamaraan ay ang paggamit ng tempering sa katamtamang temperatura (400-500 degrees).

Mga disadvantages ng spring steel

- Hindi magandang kuryente. Ang hardening ay humahantong sa bahagyang pagpapapangit, pagkasira ng panlabas na layer ng materyal. Sa kaso ng hinang, ang pagkatunaw ng panlabas na tumigas na layer ay maaaring magresulta sa isang mahirap, basag na hinang.

- May problemang pagputol. Ang haluang metal na bakal na haluang metal ay may mataas na paglaban sa nababanat na pagpapapangit, kaya't magiging mahirap na i-cut ang naturang materyal.

Ang aming produksyon

Ang isang aparato para sa pag-align ng steel wire na may diameter na 6-10 mm at isang strip ng 20x3 30-4 mm na may isang manu-manong drive. Naghahain para sa straightening galvanized steel wire na may diameter na 6-10 mm, pati na rin ang galvanized steel strip na may sukat na 20x3 mm, 30x4 mm. Ang mga bilog at patag na conductor ay ibinibigay sa mga coil ng 40-50 kg.

Upang maisakatuparan ang isang de-kalidad na pag-install ng isang air terminal na "mesh" na gawa sa bakal na wire sa isang patag na bubong, kinakailangan upang itabi ang kawad sa mga may hawak at ikonekta ang mga node gamit ang mga terminal. Ang kawad ay inilalagay sa mga cell na 6x6 m, 10x10, 12x12 m ang laki. Upang pantay na mailatag ang conductor ng "mesh", dapat itong ituwid mula sa baluktot na estado. Ang galvanized steel wire na 8 at 10 mm ay mahirap maituwid nang manu-mano, lalo na ang bakal na may diameter na 10 mm, at sa ituwid na estado ay magkakaroon ng mga iregularidad mula sa hindi pantay na pag-straight.

Para sa paglalagay ng mga conductor mula sa mga rod ng kidlat sa bubong, mga tsimenea at iba pang mga istraktura ng mga gusali at istraktura, pag-install ng mga conductor sa mga may hawak, kinakailangan na ilatag ito nang pantay-pantay hangga't maaari nang walang baluktot. Ang dahilan dito ay ang hitsura ng aesthetic, pati na rin ang mga iregularidad, bilang isang resulta kung saan, ang kawad ay maaaring maluwag mula sa mga may hawak o ang may hawak mismo ay maaaring mapinsala.

Para sa kadalian ng pag-install, nag-aalok ang aming kumpanya ng aparatong ito para sa straightening conductor mula sa siyam na roller, na magbibigay-daan sa iyo upang makatipid ng oras sa pag-install ng mga "lambat" ng proteksyon ng kidlat, pati na rin ang pag-mount down ng mga conductor sa lalong madaling panahon nang walang takot na maalis ang hindi pantay na mga seksyon ng kawad at hubarin.

Ang disenyo ng wire straightening machine ay nagbibigay-daan sa iyo upang mai-install ito sa taas na 0.5 m mula sa bubong o sahig sa anumang istraktura na gawa sa kahoy o metal, ayusin ang presyon ng mga roller sa conductor at makamit ang pantay ng kawad o bakal hubarin

Halimbawa:

- pag-install sa mga kahoy na palyet - 5 minuto;

- mga tornilyo sa kahoy - 2 minuto;

- pagtatakda ng mga roller ng presyon para sa konduktor mula 5 hanggang 15 minuto;

- pag-unwind ng isang karaniwang coil 115 m 5-7 minuto

- pagputol sa kinakailangang haba mula 5 hanggang 20 minuto

Sa kabuuan, sa average, hanggang sa 1 oras, maaari kang makapagpahinga at maghanda ng galvanized steel wire na may diameter na 8 mm para sa pag-install. Para sa isang gusali na may isang patag na bubong na may sukat na 50x20 m at taas na 10 m, maaaring kailanganin ng humigit-kumulang na 3 mga coil ng kawad, na nangangahulugang sa loob ng 3 oras maaari mong ihanda ang conductor para sa pagtula sa bubong at mga conductor, nang hindi gumagastos araw dito

Paglalapat ng mga spring ng compression depende sa materyal

Ang saklaw ng mga produktong ito ay napakalawak. Ang paggawa ng mga bukal ayon sa mga guhit ng kostumer, pati na rin ang mga karaniwang produkto, ay hinihiling kapag nag-iipon ng iba't ibang mga mekanismo sa industriya ng automotiko, mga tool sa makina, paggawa ng mga instrumento sa pagsukat, atbp.

Ang saklaw ng mga produktong ito ay napakalawak. Ang paggawa ng mga bukal ayon sa mga guhit ng kostumer, pati na rin ang mga karaniwang produkto, ay hinihiling kapag nag-iipon ng iba't ibang mga mekanismo sa industriya ng automotiko, mga tool sa makina, paggawa ng mga instrumento sa pagsukat, atbp.

Ginagamit ang bakal na haluang metal sa paggawa ng mga bahagi na nakakaranas ng mabibigat na karga sa labis na mataas o mababang temperatura. Ang mga spring compression ng ganitong uri ay ibinebenta din sa aming website.

Ang hindi kinakalawang na asero ay isang mas pangkalahatang layunin na materyal; ang mga bukal mula rito ay maaaring mai-install sa anumang mga kagamitan sa bahay o mekanismo para sa paggamit na hindi pang-industriya. Ang mga produktong hindi kinakalawang na asero ay may mahusay na paglaban sa kaagnasan at maaaring magamit sa matataas na temperatura.

Ang mga di-ferrous na riles ay malawak ding ginagamit para sa paggawa ng mga compression spring, lalo na para sa malamig na iginuhit na kawad. Ang materyal ay sapat na nakakapag-kondaktibo sa kuryente, lumalaban sa kaagnasan, lumalaban sa init.

Ang mga espesyal na alloys na may mataas na temperatura ay ginagamit sa paggawa ng mga bukal na naka-mount sa mga aparato at mekanismo na tumatakbo sa mataas at mababang temperatura. Malawakang ginagamit ang mga produkto sa industriya, dahil mayroon silang mga di-magnetikong katangian at mataas na resistensya sa elektrisidad.

Ang mga produkto mula sa iba't ibang mga materyales ay inaalok sa iyo ng Slantsevo Springs Plant. Isinasagawa namin ang paggawa ng mga bukal sa St. Ang aming halaman ay isang malakas na negosyo, na mayroong lahat ng kinakailangang na-import at domestic na kagamitan para sa paggawa ng mga de-kalidad na produkto.Maaari kang makipag-ugnay sa amin kung kailangan mo ng mga pasadyang ginawa na bukal sa St. Ang lahat ng mga detalye sa pakikipag-ugnay ay nakalista sa website.

Hakbang-hakbang na tagubilin

Hakbang 1

Ang unang bagay na gagawin kung gagawa ka ng isang bukal gamit ang iyong sariling mga kamay ay ang pumili ng materyal para sa naturang produkto. Ang pinakamainam na materyal sa kasong ito ay isa pang tagsibol (ang pangunahing bagay ay ang diameter ng kawad kung saan ito ginawa ay tumutugma sa seksyon ng krus ng mga coil ng tagsibol na kailangan mong gawin).

Sa pamamagitan ng pagpili ng materyal mula sa isang matandang tagsibol, makasisiguro ka na ang kawad ay gawa sa tumigas na mataas na carbon steel

Hakbang 2

Ang pag-Anneal ng kawad para sa tagsibol, tulad ng nabanggit sa itaas, ay magbibigay-daan sa iyo upang gawin itong mas maraming plastik, at madali mong mai-align ito at i-wind ito sa mandrel. Upang maisagawa ang pamamaraang ito, pinakamahusay na gumamit ng isang espesyal na kalan, ngunit kung wala kang isa sa iyong itapon, maaari kang gumamit ng anumang iba pang aparato na natunaw sa kahoy.

Sa naturang pugon, kinakailangan upang mag-apoy ng kahoy na panggatong at, kapag nasunog ito sa mga uling, naglagay ng bukal sa kanila, ang kawad kung saan mo gagamitin. Matapos ang tagsibol ay pulang-init, ang mga uling ay dapat ilipat sa gilid at ang pinainit na produkto ay dapat payagan na cool down kasama ang oven. Pagkatapos ng paglamig, ang kawad ay magiging mas ductile, at madali kang makakapagtatrabaho dito sa bahay.

Hakbang 3

Ang kawad na naging malambot ay dapat na maingat na ma-level at magsimulang magpahangin sa isang mandrel ng kinakailangang diameter.

Kapag ginaganap ang pamamaraang ito, mahalagang matiyak na ang mga liko ay matatagpuan malapit sa bawat isa. Kung hindi mo pa nakikipag-usap ang mga paikot-ikot na spring bago, maaari mong i-preview ang video ng pagsasanay, na madaling makita sa Internet.

Maaari mong gamitin ang isang distornilyador upang i-wind ang isang maliit na spring

Hakbang 4

Upang magkaroon ng kinakailangang katatagan ang iyong bagong tagsibol, dapat itong patigasin. Ang paggamot sa init tulad ng pagtigas ay gagawing mas mahirap at mas malakas ang materyal. Para sa pagtigas, ang natapos na tagsibol ay dapat na maiinit sa temperatura na 830-870 °, kung saan maaaring magamit ang isang gas burner. Maaari kang gabayan ng katotohanan na ang kinakailangang temperatura ng hardening ay naabot ng kulay ng mainit na tagsibol: dapat itong pumula sa ilaw. Upang tumpak na makilala ang gayong kulay, sumangguni rin sa video. Pagkatapos ng pag-init sa kinakailangang temperatura, ang tagsibol ay dapat na cooled sa transpormer o langis ng suliran.

Ang mga kulay ng mainit na bakal

Hakbang 5

Matapos ang pagtigas, ang tagsibol ay dapat itago sa isang naka-compress na estado sa loob ng 20-40 oras, at pagkatapos ang mga dulo nito ay dapat na gilingin upang makagawa ng produkto ng kinakailangang laki.

3 Iba pang mga kinakailangan para sa spring steels ayon sa GOST

Ang kamag-anak ng pagpapaliit ng mga pinagsama na produkto ay nag-iiba mula sa 20 (65S2VA, 60 C2A) hanggang 35% (hindi kinakalawang na asero 50 KhGFA), kamag-anak na pagpahaba - mula 5 hanggang 10%, panghuli lakas - mula 980 (bakal na 65) hanggang 1860 (65S2VA) MPA, limitahan ang likido - mula sa 785 (60G) hanggang 1665 (65S2VA) MPa.

Ang huwad at mainit na pinagsama wire, strip at rods ay dapat i-cut. Sa kasong ito, ang baluktot ng pinagsama na produkto, hindi pinapayagan ang mga burr. Sa mga kaso kung saan ang pagputol ay isinasagawa sa ilalim ng mga martilyo o sa mga pagpindot, ang strip at rods ay maaaring may hindi gaanong mga crumples sa kanilang mga dulo. Gayunpaman, may karapatan ang mamimili na hingin ang pag-aalis ng bahid na ito.

Ang kabuuang decarburization sa lalim nito ay maaaring maging tulad ng sumusunod:

- para sa mga silikon na naka-doped na alloys - 2.5% (na may kapal o seksyon ng mga pinagsama na produkto na mas mababa sa 8 mm), 2% (higit sa 8 mm);

- para sa natitira - 2 at 1.5%.

Ang mga naka-ikot na bilog na bar ay ginawa nang walang decarburized layer.

Ang mga steel ng tagsibol ng 55S2 at 55S2A, 50KhGA, 50KhG at 50KhGFA, 60S2A at 60S2 ay sinisiyasat para sa austenitic graze index. Ayon sa Gosstandart 5639, hindi ito dapat mas mataas kaysa sa ikalimang numero (para sa 50HGFA - hindi mas mataas kaysa sa ikaanim).

Maaaring mangailangan ang mamimili na ang bakal na inilarawan sa amin (maaaring magkakaiba ang mga marka) ay magawa: